1.Особенности испытаний ПР как особого класса машин

Промышленному роботу (ПР) как особенному классу машин присущ ряд особенностей, которые отличают его от традиционных средств автоматизации производства. Основные особенности промышленного робота и обусловленные ими дополнительные требования к испытаниям представлены в таблице 9.1.

Таблица 9.1 – Особенности промышленных роботов и требования к их испытаниям

| Отличительные особенности ПР | Дополнительные требования к испытаниям ПР | |

| Возможность быстрой переналадки последовательности, скорости и содержания манипуляционных действий при перемещении предметов. | Необходимость проверки дополнительных показателей: времени перепрограммирования; времени смены захвата; усилия захватывания; чистоты поверхности детали после её зажима в захвате. | |

| Возможность выполнения основных операций производственнного процесса (производственные ПP), операций типа «взять-перенести-положить» (подъёмно-транспортные ПР) или тех и других операций (универсальные ПР). а) сложность исполнительных устройств ПР, представляющих собой пространственные механизмы со многими степенями подвижности и не замкнутой кинематической цепью. б) небольшая жесткость исполнительных устройств в сравнении с обслуживаемым оборудованием. в) напряженные динамические режимы работы ПР (скорости до 1,5 м/с при относительно небольших перемещениях, интенсивные процессы разгона и торможения). | Необходимость использования при испытании ПР трех групп разных методов при определении погрешности позиционирования, при оценке их технологических и других характеристик. Повышение требований к проверке и исоледованив динамических свойств ПР, в том числе учёт влияния на функциональные возможности ПР вибраций и колебаний исполнительных органов и опорных конструкций. Определение оптимальных соотношений между грузоподъемностью, погрешностью позиционирования и скоростями перемещений и т.п. | |

| Возможность одновременной отработки движений по нескольким степеням подвижности, в том числе при перемещении предметов по пространственной траектории. | Необходимость разработки методов проверки параметров ПР при одновременном выполнении нескольких движений, в том числе проверки погрешности отработки пространственной траектории. | |

| ПР – источник повышенной опасности. | Жёсткие требования к проверкам всех блокирующих устройств, а также повышенные требования безопасности при проведении проверок. |

2.Виды испытаний ПР

ПР как один из видов общемашиностроительной продукции могут подвергаться всем видам испытаний, регламентированным ГОСТ 1650 – 81 «Испытания и контроль качества продукции. Основные термины и определения».

В соответствии с ОСТ2 H02-3-8I «Система разработки и постановки продукции на производство. Продукция станкостроительной промышленности» испытаниям подлежат опытные образцы ПР, изделия из установочной серии и изделия серийного производства.

Виды испытаний этих образцов в зависимости от стадии разработки и этапа освоения серийного производства приведены в таблице 9.2.

Таблица 9.2 – Виды испытаний ПР и необходимость их проведения

| Виды испытаний | Необходимость проведения испытаний | ||

| На опытном образце | На образце из первой партии | На серийном образце | |

| Доводочные Приёмо-сдаточные Исследовательские Предварительные Приёмочные Аттестационные Периодические Типовые | + + + + + + | + + + + | + + + + + |

По месту и условиям проведения различают лабораторные, стендовые, полигонные (испытания на опытных роботизированных участках) и эксплуатационные испытания; по продолжительности и объему - расширенные, нормальные, ускоренные (форсированные и сокращенные).

В зависимости от поставленной цели испытания ПР, приведенные в таблице 9.2, можно отнести к одной из двух групп: контрольным или исследовательским. Контрольные испытания проводят для проверки качества ПР, исследовательские - для экспериментального изучения отдельных свойств.

Программа контрольных испытаний ПР включает в себя в общем случае следующие основные этапы: проверка подготовки к проведению испытаний; проверка технической документации; испытание ПР при трех состояниях: а) при неподвижных механизмах и отсутствии нагрузки на выходных элементах (в исходном состоянии); б) при движении механизмов и отсутствии нагрузки на выходных элементах (испытание ПР на холостом; ходу); в) при движении механизмов и наличии нагрузки на выходных элементах (испытание ПР под нагрузкой); составления заключения по результатам испытаний.

Порядок проведения контрольных испытании ПР должен соответствовать ОСТ2 H02-3-81, ОСТ2 H02-14-81 «Порядок проведения аттестации по трём категориям качества» и ГОСТ 15.001-73 «Разработка и постановка продукции на производство. Основные положения».

При контрольных испытаниях производится проверка таких параметров как:

-комплектность испытываемого образца;

-соответствие испытываемого образца технической документации;

-качество изготовления и точность базовых деталей;

-действие блокировок и устройств, обеспечивающих безаварийную и безопасную работу;

-совместная работа ПР и система управления;

-эксплутационные параметры;

-погрешность позиционирования;

-скорости перемещений;

-нормы точности;

-сравнительные испытания на производительность и др.

3.Характерные неисправности ПР и методы их устранения

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | |

| После подключения управляющего устройства к сети и нажатия кнопки включения питания на пульте управления не горит сигнальная лампа сети | Перегорели предохранители, не исправен кабель питания, не исправен стабилизатор напряжения | Заменить предохранители, устранить неисправность в кабеле питания или стабилизаторе блока питания | |

| Отсутствует выдача управляющего сигнала на технологическое оборудование | Отсутствует управляющий сигнал на блок выходных реле | Заменить на плате неисправное реле, выдающее данную технологическую команду | |

| Нет управляющей команды на манипулятор | Не работает выходной усилитель команд | На плате заменить неисправный оптрон тирисхорный, выдающий данную управляющую команду |

| Не отрабатывается какая-либо команда в кадре или целиком кадр | Нарушен контакт на коммутационном поле платы задания программ | Восстановить нарушенный контакт соединения штекеров на коммутационном поле платы задания программ в данном кадре | |

| В наладочном режиме при установке переключателя контроля датчиков на пульте обучения в нулевом положении не загорается сигнальная лампа на пульте обучения | Неисправен какой-либо датчик или манипулятор находится не в исходном положении | Установить манипулятор в исходное положение; определить и заменить неисправный датчик, устанавливая переключатель контроля датчиков на пульте обучения с 1 по 8 положение | |

| В автоматическом режиме нет автоматической отработки программы | Неисправны датчики манипулятора | Заменить неисправный датчик | |

| Появление утечек воздуха по стыкам пневмоаппаратов и деталей узлов | Вышли из строя уплотнения. Ослабли элементы крепления | Заменить уплотнения. Подтянуть элементы крепления | |

| Перемещение подвижных органов манипулятора происходит с малой скоростью или вообще не происходит и сопровождается шумом выходящего воздуха из глушителей (при неподвижных органах) | Износ подвижных уплотнений. Масло из распылителей не подается | Уплотнения заменить. Трущиеся поверхности смазать. Проверить расход масла из маслораспылителей, отрегулировать его на максимальный | |

| Резкий поворот схвата с ударами в конце хода | Утечка масла из гидродемпорера | Утечку устранить. Масло залить. | |

| Резкий подъем и опускание схвата с ударами в конце хода | Утечка масла из гидродемпорера | Утечку устранить. Масло залить |

| Удары в конце хода по механизму сдвига | Утечка масла из тормозных клапанов или разрегулирование клапана | Утечку устранить. Масло залить. Клапан отрегулировать |

4.Проверка средних скоростей перемещения

Сначала определяется среднее время перемещений по координатам. В автоматическом режиме определяется время двойного хода (вперед-назад) при максимальных перемещениях исполнительных механизмов с заготовкой номинальной массы без выдержки в конце ходов. Количество двойных ходов по каждой степени подвижности - пять.

За среднее время перемещения принимается величина 0,1Т, где Т - время пяти двоичных ходов.

Исходя из среднего времени перемещения определяется средняя скорость.

Результаты замеров и вычислений можно представить в виде таблицы 9.3.

Таблица 9.3 – Результаты определения средних скоростей перемещения

| Осуществляемое перемещение | Величина перемещения | Время осуществления двойного хода | Время пяти двойных ходов | Среднее время перемещения | Средняя скорость | |||||

| Замеры | ||||||||||

5.Проверка максимальных скоростей перемещения

Проверка максимальных скоростей осуществляется в автоматическом режиме путем определения времени перемещения на отрезке пути после окончания разгона и перед началом торможения.

За время перемещения принимается среднее время из пяти замеров. Исходя из среднего времени и величины отрезков, определяется максимальная скорость перемещений.

Для определения скоростей в качестве средств измерения рекомендуются: линейка измерительная металлическая, пределы измерений 1-1000 мм, ГОСТ 427-95, секундомер механический ГОСТ 5072-99, электросекундомер типа П14-2М, измеритель временных параметров типа Ф738.

Результаты замеров и вычислений можно представить в виде таблицы 9.4.

Таблица 9.4 – Результаты определения максимальных скоростей перемещения

| Осуществляемое перемещение | Величина контрольного отрезка | Время перемещения на контрольном отрезке | Среднее время перемещения на контрольном отрезке | Максимальная скорость | |||||

| Замеры | |||||||||

6.Проверка погрешности позиционирования

При контрольных испытаниях для проверки погрешности позиционирования следует применять один из следующих методов:

а) установка вала, удерживаемого захватом, в неподвижную втулку с горизонтальной или вертикальной осью. Разница в диаметрах вала

и втулки должна соответствовать паспортной погрешности позиционирования. На валу и втулке не допускается наличие фасок.

б) определение погрешности позиционирования в двух взаимно перпендикулярных плоскостях с помощью индикаторов часового типа ГОСТ

577-98, установленных в точках позиционирования. Погрешность позиционирования в каждой из плоскостей, определяемая по разности показаний индикаторов, не должна превышать паспортного значения.

При использовании каждого из указанных методов погрешность позиционирования следует определять для одной из точек рабочей зоны, соответствующей, как правило, наиболее неблагоприятному (в отношении погрешности позиционирования) положению руки.

Проверка осуществляется в автоматическом цикле с заготовкой номинальной массы при наибольших паспортных скоростях. Программа должна включать движение по всем координатам и остановку в конце цикла на время, необходимое для снятия показаний (для второго метода). Проверка осуществляется на 10 циклах работы.

Результаты замеров и вычислений можно представить в виде таблицы 9.5.

Таблица 9.5 – Результаты определения погрешности позиционирования

| Показания индикаторов | Погрешность позиционирования | |||

| В горизонтальной плоскости | В вертикальной плоскости | В горизонтальной плоскости | В вертикальной плоскости | |

7.Проверка норм точности ПР

Цель проверки - определение геометрических характеристик ПР (отклонений от прямолинейности, параллельности и перпендикулярности при выполнении: отдельных движений). Номенклатура проверок зависит от системы координат, в которой работает ПР, и, его компоновки.

ПР, работающие в декартовой системе координат:

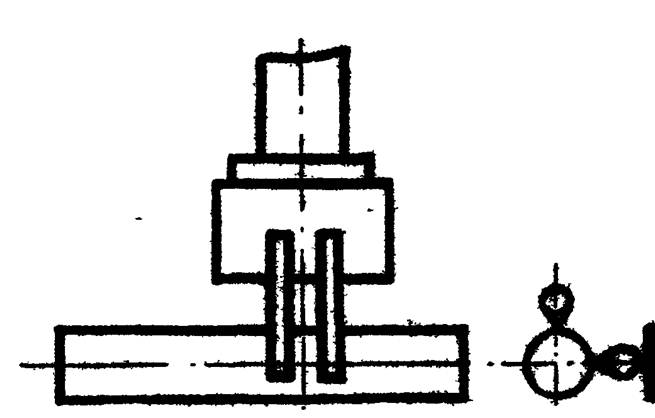

а) отклонение от горизонтальности оси захвата. В захвате зажимается контрольная оправка. В ней устанавливается уровень, по которому отсчитывается отклонение (рисунок 9.1).

б) выверка опорной системы с помощью уровня согласно руководству по эксплуатации. В качестве базовой плоскости следует выбирать обработанную поверхность направляющих. Aналогично проводится проверка горизонтальности оси захвата после его поворота на 180°.

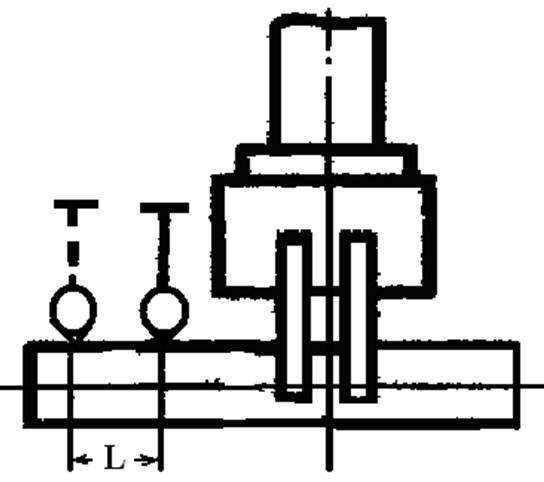

в) непараллельность оси захвата направлению горизонтального перемещения в вертикальной и горизонтальной плоскостях (рисунок 9.2).

Рука ПР находится в нижнем положении. В захвате зажимается контрольная оправка с цилиндрической измерительной поверхностью. Индикатор укрепляют неподвижно таким образом, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен перпендикулярно образующей. Каретку робота перемещают по направляющим монорельса.

Рисунок 9.1. – Проверка отклонения оси захвата от горизонтального

положения

Отклонение в каждой плоскости определяют как наибольшую величину алгебраической разности показаний индикатора.

Аналогично данная проверка проводится после кантования захвата.

ПР, работающие в цилиндрической системе координат:

а) выверка основания ПР с помощью уровня. В качестве базовой

плоскости следует выбирать обработанную поверхность или в случае её отсутствия какую-либо иную плоскость.

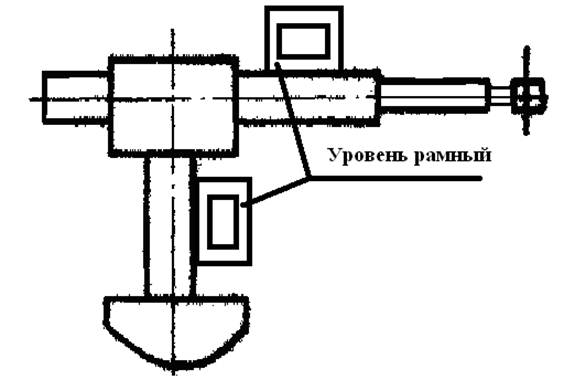

б) отклонение колонны от вертикали. Проверяется с помощью уровня или оптического квадрата (рисунок 9.3).

в) перпендикулярность руки относительно колонны. Проверяется с помощью уровня или оптического квадрата.

ПР, работающие в сферической системе координат:

а) выверка основания ПР с помощью уровня.

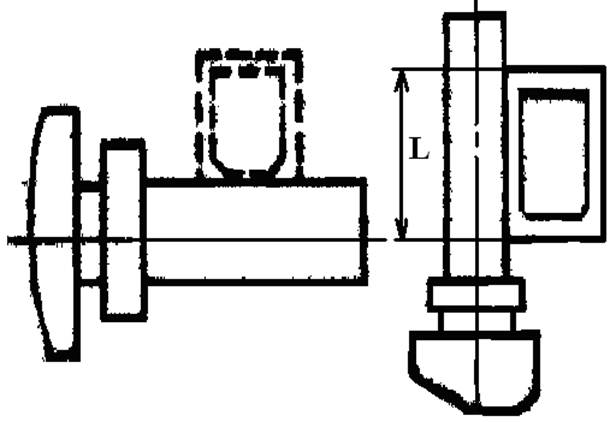

б) взаимная перпендикулярность вертикальной и горизонтальной осей поворота. Оси воспроизводят контрольными оправками, к которым поочередно прижимают рамный уровень (рисунок 9.4).

Отклонение от перпендикулярности осей на длине стороны уровня равно алгебраической разности его показаний. Полученная разность показаний в единицах угла пересчитывается с учетом длины в единицы длины.

Рисунок 9.2 – Проверка непараллельности оси захвата направлению горизонтального перемещения в двух плоскостях

Рисунок 9.3 – Проверка перпендикулярности руки относительно колонны робота

Рисунок 9.4 – Проверка взаимной перпендикулярности осей звеньев промышленного робота

2015-04-01

2015-04-01 536

536