5.1. Факторы, влияющие на термическую обработку.

Термической обработкой называют процессы, заключающиеся в тепловом воздействии на сплав по определенным режимам для изменения его структуры и свойств. От термической обработки зависят качество и стойкость деталей и инструмента.

На результат термической обработки влияют следующие факторы: время (скорость) нагрева, температура нагрева, время (продолжительность) выдержки, время (скорость) охлаждения. Таким образом, основными факторами термической обработки являются температура и время. Поэтому процесс термической обработки обычно изображают в виде графика в координатах «температура t – время τ». Если термическая обработка состоит только из одной операции, то она называется простой, а если из нескольких операций — сложной.

К операциям термической и химико-термической обработки относят: отжиг (полный, неполный, изотермический, на зернистый перлит, диффузионный и рекристаллизационный); нормализацию; закалку (непрерывную в одной среде, прерывистую, ступенчатую, изотермическую, различные виды поверхностной закалки); отпуск; старение; обработку холодом; термомеханическую обработку; цементацию; азотирование; цианирование; нитроцементацию и др.

5.2. Термическая обработка и диаграммы состояния.

Основные виды термической обработки — отжиг (с фазовой перекристаллизацией) и закалка с отпуском — применимы только для тех сплавов, которые образуют диаграмму состояния с ограничейной растворимостью компонентов в твердом состоянии уменьшающейся с понижением температуры (рис. 25, а)или с полиморфными превращениями (рис. 25,б).В первом случае (см. рис. 25,а) при нагреве сплавов с концентрацией компонента В от точки S до точки E можно получить однородный

твердый раствор αи быстрым охлаждением зафиксировать его при температуре 20˚ С (закалка) с получением пересыщенного твердого раствора. При этом наиболее часто прочность несколько повышается, а пластичность не изменяется. При последующем нагреве (отпуске) будет происходить выделение из пересыщенного раствора α избыточной фазы В. При этом резко повышаются прочность и твердость и несколько снижается пластичность. Во втором случае (см. рис. 25, б)из исходного состояния α+ В-фаз при нагреве можно получить γ-фазу. При последующем медленном охлаждении вновь образуются α + В-фазы (отжиг с фазовой перекристаллизацией), а при быстром охлаждении (закалке) будет фиксироваться  фаза, называемая мартенситом, обладающая высокой твердостью и прочностью.

фаза, называемая мартенситом, обладающая высокой твердостью и прочностью.

5.3. Превращения в стали при нагреве.

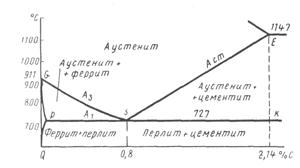

Превращение перлита в аустенит. Согласно нижней левой части диаграммы состояния железо—цементит (рис. 26) при нагреве стали перлит превращается в аустенит при температуре критической точки А 1(линия PSK, температура 727° С). В действительности превращение перлита в аустенит (а также и обратное превращение аустенита в перлит) не может происходить при

Превращение перлита в аустенит. Согласно нижней левой части диаграммы состояния железо—цементит (рис. 26) при нагреве стали перлит превращается в аустенит при температуре критической точки А 1(линия PSK, температура 727° С). В действительности превращение перлита в аустенит (а также и обратное превращение аустенита в перлит) не может происходить при

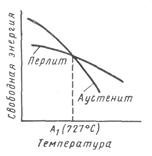

727° С, так как при этой температуре свободная энергия перлита равна свободной энергии аустенита (рис. 27). Поэтому для превращения перлита в аустенит температура нагрева должна быть обязательно немного выше равновесной температуры 727° С, т. е. должен быть так называемый перенагрев, так же как для превращения аустенита в перлит должно быть обязательно некоторое переохлаждение.

|

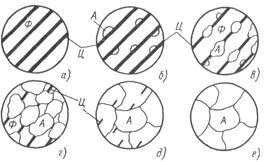

Процесс превращения перлита в аустенит в эвтектоидной стали (содержащей 0,8% С) при нагреве происходит следующим образом (рис. 28). Сталь в исходном состоянии представляет смесь фаз феррита (α-железо) и цементита (рис.28.а). При нагреве несколько выше критической точки А 1(727° С) на границе ферритной и цементитной фаз начинается превращение α→ γ,приводящее к образованию низкоуглеродистого аустенита, в котором растворяется цементит (рис. 28.б).Образующийся аустенит химически неоднороден. Концентрация углерода на границе с цементитом значительно выше, чем на границе с ферритом. Превращение α→ γ протекает быстрее, чем растворение цементита, и поэтому, когда все α-железо (феррит) превратится в γ-железо (аустенит), цементит еще остается (рис.28.д). После растворения всего цементита превращение заканчивается (рис.28.е),но образовавшийся аустенит имеет неравномерную концентрацию углерода по объему, уменьшающуюся от центра к периферии зерна. Только после дальнейшего повышения температуры или дополнительной выдержки аустенит в результате диффузии углерода становится однородным по всему объему.

Процесс превращения перлита в аустенит в эвтектоидной стали (содержащей 0,8% С) при нагреве происходит следующим образом (рис. 28). Сталь в исходном состоянии представляет смесь фаз феррита (α-железо) и цементита (рис.28.а). При нагреве несколько выше критической точки А 1(727° С) на границе ферритной и цементитной фаз начинается превращение α→ γ,приводящее к образованию низкоуглеродистого аустенита, в котором растворяется цементит (рис. 28.б).Образующийся аустенит химически неоднороден. Концентрация углерода на границе с цементитом значительно выше, чем на границе с ферритом. Превращение α→ γ протекает быстрее, чем растворение цементита, и поэтому, когда все α-железо (феррит) превратится в γ-железо (аустенит), цементит еще остается (рис.28.д). После растворения всего цементита превращение заканчивается (рис.28.е),но образовавшийся аустенит имеет неравномерную концентрацию углерода по объему, уменьшающуюся от центра к периферии зерна. Только после дальнейшего повышения температуры или дополнительной выдержки аустенит в результате диффузии углерода становится однородным по всему объему. На скорость превращения перлита в аустенит влияют многие факторы: температура превращения, скорость нагрева, дисперсность исходной структуры, химический состав стали.

Рост зерна аустенита при нагреве. Зерна аустенита, образующиеся при нагреве стали выше критической точки А1, получаются

мелкими (начальное зерно аустенита). При повышении температуры происходит рост зерен, заключающийся (как один из механизмов роста зерна аустенита) в слиянии и поглощении более мелких зерен более крупными. При росте зерна атомы переходят (в результате самодиффузии) от соседнего зерна к растущему через границу, вследствие чего границы зерен перемещаются.

От размера зерна аустенита, образовавшегося при нагреве (действительного зерна), зависит размер зерна продуктов распада аустенита. Если зерно аустенита мелкое, то и продукты распада аустенита получаются мелкими. От размера действительного зерна зависят также механические свойства стали, главным образом вязкость, значительно понижающаяся с увеличением размера зерна.

Размер наследственного (природного) зерна влияет на технологические свойства стали. Если, например, сталь наследственно мелкозернистая, то ее можно нагревать до высокой температуры (950—1000° С), не опасаясь получения крупного зерна.

5.4. Превращения в стали при охлаждении.

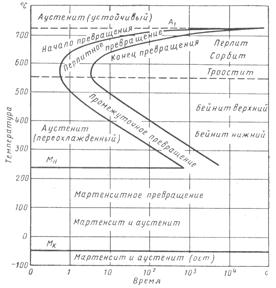

Распад переохлажденного аустенита (диаграмма изотермического превращения аустенита). Распад аустенита может происходить только при температурах ниже 727° С (критическая точка А 1). Следовательно, для распада аустенит должен быть переохлажден. От степени переохлаждения, т. е. от температуры, при которой происходит распад аустенита, зависят скорость превращения и строение продуктов распада аустенита. Закономерности этого процесса характеризуются диаграммой изотермического превращения аустенита, т. е. распадом аустенита при постоянной температуре.

Распад переохлажденного аустенита (диаграмма изотермического превращения аустенита). Распад аустенита может происходить только при температурах ниже 727° С (критическая точка А 1). Следовательно, для распада аустенит должен быть переохлажден. От степени переохлаждения, т. е. от температуры, при которой происходит распад аустенита, зависят скорость превращения и строение продуктов распада аустенита. Закономерности этого процесса характеризуются диаграммой изотермического превращения аустенита, т. е. распадом аустенита при постоянной температуре.

Если нагретую до состояния аустенита сталь быстро охладить до температуры ниже температуры в критической точке А 1и затем выдержать при данной температуре, то превращение аустенита в ферритоцементитную смесь будет проходить в течение определенного времени. Такой процесс превращения аустенита при постоянной температуре (изотермический процесс) можно охарактеризовать зависимостями, приведенными на рис. 29. После охлаждения стали до температуры t ниже температуры в критической точке А 1аустенит сохраняется нераспавшимся некоторое время (отрезок о — а на рис. 29). Этот период времени называется инкубационным периодом. По истечении инкубационного периода начинается распад аустенита на феррито-цементитную смесь. С течением времени аустенит распадается все больше (отрезок а — б). Полный распад аустенита заканчивается по истечении времени, равного отрезку а — в (рис. 29).Следовательно, для распада аустенита на феррито-цементитную смесь при какой-то определенной температуре требуется определенное время.

Если нагретую до состояния аустенита сталь быстро охладить до температуры ниже температуры в критической точке А 1и затем выдержать при данной температуре, то превращение аустенита в ферритоцементитную смесь будет проходить в течение определенного времени. Такой процесс превращения аустенита при постоянной температуре (изотермический процесс) можно охарактеризовать зависимостями, приведенными на рис. 29. После охлаждения стали до температуры t ниже температуры в критической точке А 1аустенит сохраняется нераспавшимся некоторое время (отрезок о — а на рис. 29). Этот период времени называется инкубационным периодом. По истечении инкубационного периода начинается распад аустенита на феррито-цементитную смесь. С течением времени аустенит распадается все больше (отрезок а — б). Полный распад аустенита заканчивается по истечении времени, равного отрезку а — в (рис. 29).Следовательно, для распада аустенита на феррито-цементитную смесь при какой-то определенной температуре требуется определенное время.

По экспериментальным кривым, полученным для многих температур переохлаждения (t 1, t 2, и т. д.), можно построить диаграмму изотермического превращения аустенита. Построение такой диаграммы производится следующим образом. Экспериментальные кривые совмещают на одной диаграмме (рис. 30.а). По осям координат диаграммы (рис. 30.б) откладывают время (ось абсцисс) и температуру распада аустенита (ось ординат). В связи с тем, что время распада аустенита может изменяться от нескольких секунд до нескольких часов, для удобства построения применяется логарифмическая шкала времени (ln τ). Затем проводят линии, соответствующие температуре в точке А 1и температуре начала мартенситного превращения (точка Мн *). Точки а (начала распада аустенита) и б (окончания распада) для каждой температуры превращения переносят на соответствующие горизонтали температур. Затем точки а 1 а 2 и т. д. соединяют, в результате чего получается левая кривая диаграммы. После переноса соединения точек б 1, б2 и т. д. получается правая кривая диаграммы. Получившиеся кривые похожи на русскую букву С, поэтому их и называют С-кривыми. Левая кривая характеризует начало распада, а правая — окончание распада аустенита на феррито-цементитную смесь. В области между вертикальной осью и левой кривой аустенит находится в переохлажденном состоянии (инкубационный период).

Приведенная на рис. 31 диаграмма изотермического распада: аустенита характерна для эвтектоидной стали.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную, промежуточного превращения и мартенситную.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную, промежуточного превращения и мартенситную.

Перлитное превращение. Перлитная область распространяется на интервал температур от критической точки А 1до изгиба С-кривой (~550° С). Распад аустенита с образованием перлита (эвтектоидный распад) является диффузионным процессом и развивается в результате флуктуации состава (неоднородности в распределении углерода в аустените). Перед распадом углерод диффундирует внутри аустенитаи скапливается на границах зерен аустенита, в результате чего образуются зародыши цементита. Рост зародышей цементита происходит из-за диффузии углерода из прилегающего аустенита, что приводит к обеднению углеродом аустенита, окружающего образовавшиеся пластинки цементита, и способствует превращению его в феррит. Поэтому рядом с

Перлитное превращение. Перлитная область распространяется на интервал температур от критической точки А 1до изгиба С-кривой (~550° С). Распад аустенита с образованием перлита (эвтектоидный распад) является диффузионным процессом и развивается в результате флуктуации состава (неоднородности в распределении углерода в аустените). Перед распадом углерод диффундирует внутри аустенитаи скапливается на границах зерен аустенита, в результате чего образуются зародыши цементита. Рост зародышей цементита происходит из-за диффузии углерода из прилегающего аустенита, что приводит к обеднению углеродом аустенита, окружающего образовавшиеся пластинки цементита, и способствует превращению его в феррит. Поэтому рядом с

пластинками цементита образуются пластинки феррита. Таким образом, возникают участки перлита, в которых пластинки цементита и феррита расположены параллельно.

Структура, состоящая из чередующихся параллельных пластинок феррита и цементита, характерна для всей перлитной области (от точки А 1до изгиба С-кривой). Разница заключается только в том, что с увеличением переохлаждения ниже 727° С (с понижением температуры превращения) пластинки феррита и цементита становятся более тонкими и искривленными, что характеризуется межпластиночным расстоянием l 0, под которым понимают сумму толщин двух соседних пластинок феррита и цементита. С уменьшением межпластиночного расстояния значительно изменяются механические свойства — повышается прочность и твердость и уменьшается пластичность. Под перлитом понимают продукты эвтектоидного распада аустенита, образующиеся при температурах 650—700° С (l 0 = 0,6÷1,0 мкм; НВ 180—250). Если аустенит переохлажден до 600—650° С и при этих температурах распадается, то образующаяся более мелкая феррито-цементитная смесь называется сорбитом (l 0 = 0,25÷0,3 мкм; НВ 250–350). При переохлаждении аустенита до 500—600° С образуется еще более мелкая феррито-цементитная смесь, называемая трооститом (l 0 = 0,1÷0,15 мкм; НВ 350—450).

Мартенситное превращение. Мартенсит имеет совершенно отличную от других структур природу и образуется не так, как феррито-цементитные смеси. Характерной особенностью аустенито-мартенситного превращения является его бездиффузионный характер.

При большом переохлаждении углерод не успевает выделиться из твердого раствора (аустенита) в виде частиц цементита, как это происходит при образовании перлита, сорбита и троостита. Решетка γ-железа перестраивается в решетку α-железа. Углерод остается внутри решетки α-железа, в результате чего получается пересыщенный твердый раствор углерода в α-железе.

Значительное пересыщение α-железа углеродом вызывает изменение объемно-центрированной кубической решетки в тетрагональную, элементарной ячейкой которой является прямоугольный параллелепипед (рис. 32). Атомы углерода в такой ячейке располагаются в межузлиях (что характерно для твердого раствора внедрения) или в центре основания (сторона а), или в середине удлиненных ребер (сторона с). Степень тетрагональности, характеризующаяся отношением осей с/а, увеличивается с повышением содержания углерода в твердом растворе, достигая в стали, содержащей 1,7% С, величины 1,08.

Из изложенного следует, что мартенсит является пересыщенным твердым раствором внедрения углерода в α-железе. Превращение аусте-

нита в мартенсит протекает в определенном интервале температур. При охлаждении оно начинается при некоторой температуре в точке М н(см. рис. 30), которая в отличие от начала перлитного превращения не зависит от скорости охлаждения (для данной стали). Все большее превращение аустенита в мартенсит происходит по мере понижения температуры и заканчивается при температуре в точке М к (см. рис. 31).

Характерным для мартенситного превращения является то, что даже при температуре конца мартенситного превращения (точка М к) не происходит полного образования мартенсита. Аустенит частично остается не превращенным в мартенсит и называется остаточным аустенитом.

Если в мартенситном интервале охлаждение приостановить и дать выдержку, то превращение аустенита в мартенсит почтисразу же прекращается. Эта особенность резко отличает мартенситное превращение от перлитного, которое полностью протекает при постоянной температуре ниже А i. При выдержке при температурах, близких температуре в точке М к, не только прекращается образование мартенсита, но увеличивается стойкость аустенита против мартенситного превращения при последующем охлаждении.

Если в мартенситном интервале охлаждение приостановить и дать выдержку, то превращение аустенита в мартенсит почтисразу же прекращается. Эта особенность резко отличает мартенситное превращение от перлитного, которое полностью протекает при постоянной температуре ниже А i. При выдержке при температурах, близких температуре в точке М к, не только прекращается образование мартенсита, но увеличивается стойкость аустенита против мартенситного превращения при последующем охлаждении.

Мартенситный интервал температур (точки М ни М к ) определяется химическим составом аустенита. Чем больше в аустените углерода, тем при более низкой (но постоянной) температуре происходит превращение аустенита в мартенсит (рис. 32). Температура в точке М к, так же как температура в точке М н, понижается с повышением в аустените углерода. При содержании углерода более 0,6% мартенситное превращение заканчивается при температурах ниже нуля. Поэтому для того чтобы в высокоуглеродистых сталях получить большее количество мартенсита, их следует охлаждать до температур ниже нуля. Практически в ряде случаев стали подвергают такой обработке, которая называется обработкой холодом. Большинство легирующих элементов (хром, марганец, никель и др.) снижает температуру мартенситного превращения (М н ) и увеличивает количество остаточного аустенита. Кобальт повышает температуру мартенситного превращения и уменьшает количество остаточного аустенита, а кремний не оказывает никакого влияния.

Мартенситный интервал температур (точки М ни М к ) определяется химическим составом аустенита. Чем больше в аустените углерода, тем при более низкой (но постоянной) температуре происходит превращение аустенита в мартенсит (рис. 32). Температура в точке М к, так же как температура в точке М н, понижается с повышением в аустените углерода. При содержании углерода более 0,6% мартенситное превращение заканчивается при температурах ниже нуля. Поэтому для того чтобы в высокоуглеродистых сталях получить большее количество мартенсита, их следует охлаждать до температур ниже нуля. Практически в ряде случаев стали подвергают такой обработке, которая называется обработкой холодом. Большинство легирующих элементов (хром, марганец, никель и др.) снижает температуру мартенситного превращения (М н ) и увеличивает количество остаточного аустенита. Кобальт повышает температуру мартенситного превращения и уменьшает количество остаточного аустенита, а кремний не оказывает никакого влияния.

Аустенито-мартенситное превращение сопровождается увеличением объема. Все структуры стали можно расположить (от макси-

мального объема к минимальному) в следующий ряд: мартенсит—троостит—сорбит—перлит—аустенит.

При аустенито-мартенситном превращении мартенсит образуется в форме пластин, но обнаружить в плоскости шлифа мартенситную пластину трудно. Обычно в зависимости от угла сечения пластин плоскостью шлифа они наблюдаются под микроскопом в виде игл различной толщины.

Мартенситные пластины (иглы) образуются почти мгновенно, со скоростью более 1000 м/с, только в пределах аустенитного зерна и не переходят границу между зернами. Поэтому размер игл мартенсита зависит от размера зерен аустенита. Чем мельче зерна аустенита, тем мельче иглы мартенсита и структура характеризуется как крупноигольчатый или мелкоигольчатый мартенсит.

Промежуточное (бейнитное) превращение. Область промежуточного превращения (промежуточное между перлитным и мартенситным) распространяется от изгиба С-кривой (~550° С) до критической точки М н. При изотермической выдержке в этой области температур образуется структура, называемая бейнитом (игольчатым трооститом).

Промежуточное (бейнитное) превращение аустенита сочетает элементы перлитного и мартенситного превращений. В начальной стадии углерод в переохлажденном аустените перераспределяется с образованием обогащенных и обедненных углеродом участков аустенита. Участки обедненного аустенита претерпевают мартенситное γ—α-превращение. С течением времени при постоянной температуре переохлаждения образовавшийся мартенсит распадается на феррит и цементит. Из участков аустенита, обогащенных углеродом, выделяется цементит; аустенит обедняется углеродом, и, как указано выше, сначала происходит мартенситное превращение, а затем распад мартенсита на феррито-цементитную смесь.

В зависимости от температуры изотермической выдержки микроструктура и механические свойства бейнита различны. Бейнит, образующийся при более высокой температуре (немного ниже изгиба С-кривой), называется верхним бейнитом; он имеет, перистое строение, напоминающее строение перлита, в связи с тем, что цементитные частицы располагаются между пластинами α-фазы, твердость верхнего бейнита НВ 450. Бейнит, образующийся при более низкой температуре (немного выше температуры мартенситного превращения), называется нижним бейнитом: он имеет игольчатое строение, очень похожее на строение мартенсита, в связи с тем, что цементитные частицы располагаются внутри пластин α-фазы, твердость нижнего бейнита НВ 550. По сравнению с перлитными структурами пластины цементита в бейните короче, толщина и длина их уменьшаются по мере снижения температуры превращения.

Влияние легирующих элементов на изотермический распад аустеншпа. На изотермический распад аустенита легирующие элементы оказывают очень большое влияние. Все легирующие элементы, за исключением кобальта, замедляют изотермический распад аустенита. Кобальт является единственным элементом, ускоряющим распад аустенита.

Для сталей, легированных элементами, не образующими карбидов (никель, кремний, алюминий и др.), кривые изотермического распада аустенита сохраняют свой С-образный вид, как и для углеродистой стали, но располагаются правее. Чем больше легирующего элемента, тем дальше кривые удалены от вертикальной оси.

Для сталей, легированных карбидообразующими элементами (хром, вольфрам, ванадий, молибден и др.), кривые изотермического распада не сохраняют С-образный вид, а становятся как бы двойными С-образными кривыми с двумя зонами минимальной устойчивости аустенита и расположенной между ними зоной максимальной устойчивости аустенита.

5.4.1.Превращение аустенита при непрерывном охлаждении.

Термическая обработка стали обычно осуществляется не при постоянной температуре, а путем непрерывного охлаждения после нагрева с получением аустенита. Так как построение кривых охлаждения производится в тех же координатах «температура—время», что и диаграмма изотермического превращения аустенита, то для рассмотрения превращения аустенита при непрерывном охлаждении нанесем кривые охлаждения на диаграмму изотермического превращения переохлажденного аустенита эвтектоидной углеродистой стали (рис. 33).

Термическая обработка стали обычно осуществляется не при постоянной температуре, а путем непрерывного охлаждения после нагрева с получением аустенита. Так как построение кривых охлаждения производится в тех же координатах «температура—время», что и диаграмма изотермического превращения аустенита, то для рассмотрения превращения аустенита при непрерывном охлаждении нанесем кривые охлаждения на диаграмму изотермического превращения переохлажденного аустенита эвтектоидной углеродистой стали (рис. 33).

При небольшой скорости охлаждения кривая υ 1пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения будет перлит. С увеличением

При небольшой скорости охлаждения кривая υ 1пересекает линии диаграммы изотермического распада аустенита при высоких температурах и малом переохлаждении, и продуктом превращения будет перлит. С увеличением

скорости охлаждения кривые υ 2 и υ 3 пересекают линии диаграммы при более низких температурах и больших переохлаждениях, и продуктами превращений будут более мелкие феррито-цементитные смеси — сорбит и троостит. При еще большей скорости охлаждения (кривая υ 4) не происходит полного распада аустенита на феррито-цементитную смесь, а часть его переохлаждается до точки М н, в результате чего образуется структура, состоящая из троостита и мартенсита. При очень большой скорости охлаждения (кривая υ 5 ) превращения аустенита в феррито-цементитную смесь не происходит; весь аустенит переохлаждается до температуры в точке М н и превращается в мартенсит. Кривая охлаждения υ к (касательная к выступу изотермической кривой) характеризует минимальную скорость охлаждения, при которой образуется мартенсит без продуктов перлитного распада, и называется критической скоростью закалки.

Величина критической скорости закалки имеет большое практическое значение для закалки, при которой обычно получают структуру мартенсита. В зависимости от величины критической скорости закалки выбирают охлаждающую среду. На критическую скорость закалки влияют химический состав стали, температура нагрева, устойчивость и однородность аустенита, размеры зерна.

Если закаливать углеродистую сталь, нагретую до состояния однородного аустенита (доэвтектоидную — выше точки Ас 3и заэвтектоидную — выше точки Аст), то с увеличением в стали углерода в связи с повышением устойчивости аустенита против распада критическая скорость закалки понижается. Но практически заэвтектоидную сталь нагревают при закалке не выше точки Аст, а выше точки Ас 1,когда при нагреве сохраняется избыточный цементит, ускоряющий распад аустенита и тем в большей степени, чем его больше. Поэтому при закалке заэвтектоидной стали от оптимальной температуры критическая скорость закалки с увеличением в стали содержания углерода повышается.

Критическая скорость закалки легированной стали также зависит от того, растворен ли легирующий элемент в аустените или находится в виде карбидов. Критическая скорость закалки понижается только в том случае, если легирующий элемент растворен в аустените. При наличии карбидов, наоборот, критическая скорость закалки повышается. Так влияют все легирующие элементы, за исключением кобальта. Кобальт является единственным элементом, повышающим критическую скорость закалки.

Легирующие элементы, повышая устойчивость переохлажденного аустенита, уменьшают критическую скорость закалки и тем в большей степени, чем дальше от вертикальной оси расположены кривые изотермического превращения. Это видно, если на кривые изотермического пре-

вращения углеродистой и легированной стали наложить кривые непрерывного охлаждения.

5.5. Изменение структуры при отпуске.

Находясь в напряженном и неустойчивом состоянии, закаленная сталь стремится к своему устойчивому стабильному состоянию, т. е. к превращению мартенсита и остаточного аустенита в феррито-цементитную смесь.

При нагреве (отпуске) закаленной стали наблюдаются четыре превращения: первое превращение — при нагреве до 200° С, второе — в интервале 200—300° С, третье — при 300—400° С, четвертое — при температуре выше 400° С. При первом превращении из пересыщенного α-твердого раствора (мартенсита) выделяется углерод, в связи с чем тетрагональность решетки уменьшается и соотношение осей с/а приближается к единице. В результате нагрева до 200° С содержание углерода в мартенсите снижается и особенно значительно в высокоуглеродистой стали. Углерод выделяется в виде мельчайших пластинок карбида железа, имеющего гексагональную решетку и формулу, близкую к Fе2С.

Образовавшийся в результате первого превращения мартенсит называется мартенситом отпуска и представляет собой смесь пересыщенного твердого раствора углерода в α-железе неоднородной концентрации и карбида, еще полностью не обособившегося от решетки мартенсита. Отпуск изменяет окраску игл мартенсита: в мартенсите закалки иглы светлые, а после отпуска — темные.

Образовавшийся в результате первого превращения мартенсит называется мартенситом отпуска и представляет собой смесь пересыщенного твердого раствора углерода в α-железе неоднородной концентрации и карбида, еще полностью не обособившегося от решетки мартенсита. Отпуск изменяет окраску игл мартенсита: в мартенсите закалки иглы светлые, а после отпуска — темные.

При втором превращении (нагрев до 200—300° С) продолжается распад мартенсита; содержание углерода в пересыщенном α-растворе снижается приблизительно до 0,15%. Кроме того, одновре-

менно происходит распад остаточного аустенита с превращением его в мартенсит отпуска. Таким образом, после второго превращения в твердом растворе (мартенсите) содержится небольшое количество углерода и в связи с этим тетрагональность решетки незначительна.

Третье превращение (нагрев до 300—400° С) характеризуется полным распадом α-твердого раствора (мартенсита) на феррито-цементитную смесь, обособлением цементита (устранение когерентности решеток α-раствора и цементита) и уменьшением напряжений. Одновременно карбид (Fe2C) превращается в цементит (Fе3С). В результате третьего превращения образуется троостит отпуска.

При четвертом превращении (нагрев выше 400° С) интенсивно протекает коагуляция (укрупнение) и сфероидизация (скругление) частиц цементита. Скорость этих процессов при отпуске зависит от скорости диффузии углерода и растет с температурой. При 500—600° С троостит отпуска превращается в сорбит отпуска (с зернистой формой цементита), а при более высоких температурах (650—700° С) сорбит отпуска превращается в зернистый перлит.

Влияние отпуска на механические свойства. Изменение структуры при отпуске вызывает изменение механических свойств закаленной стали. С повышением температуры отпуска твердость и прочность снижаются, а пластичность и вязкость повышаются.

В связи с благоприятным сочетанием механических свойств, получающихся после закалки и отпуска при 600—650° С (высокого отпуска), такую обработку, называемую улучшением, часто применяют на практике. В результате улучшения получается структура сорбита с зернистой формой цементита. Структуру сорбита можно получить и при непосредственном распаде аустенита в верхней зоне С-кривой. Но в этом случае сорбит получается с цементитом пластинчатой формы. Механические свойства сорбита отпуска несколько отличаются от свойств сорбита закалки. При одинаковом значении предела прочности сталь, имеющая зернистую структуру, обладает большей пластичностью по сравнению со сталью, имеющей пластинчатую структуру.

5.5.1.Влияние легирующих элементов на превращения при отпуске.

Легирующие элементы влияют на диффузионные процессы, связанные с выделением и коагуляцией карбидов и происходящие при отпуске закаленной стали.

Некоторые легированные стали обнаруживают явление отпускной хрупкости, выявляемой только при испытании на ударную вязкость. Различают два вида отпускной хрупкости (рис. 34): первого рода (необратимую), при отпуске в интервале 250—400° С, и второго рода (обратимую), при отпуске в интервале 450—650° С.

Причиной отпускной хрупкости первого рода является распад мартенсита с выделением карбидов по границам бывших аустенитных зерен при отсутствии его распада внутри зерна. В результате прочность граничных слоев и внутри зерна получается различной и менее прочные граничные слои служат концентраторами напряжений, вызывающими хрупкое разрушение с характерным межкристаллитным изломом по границам бывших аустенитных зерен. Отпускная хрупкость этого вида вызывается необратимыми процессами в граничном слое, поэтому она необратима и не зависит от скорости охлаждения после нагрева. Повторный отпуск при той же температуре не устраняет хрупкости. При повышении температуры отпуска выше 400° С распад мартенсита распространяется и в глубь зерна, в результате чего структура выравнивается и хрупкость устраняется, но при этом снижается твердость. Повторный нагрев при 250—400° С отпускной хрупкости не вызывает. Кроме легированных сталей отпускная хрупкость первого рода свойственна и углеродистым сталям.

Отпускная хрупкость второго рода возникает только в том случае, если охлаждение после нагрева медленное (с печью или на воздухе). Причиной хрупкости является выделение по границам зерен каких-либо фаз (фосфидов, карбидов, нитридов или других). При быстром охлаждении после нагрева (в воде или масле) эти фазы выделиться не успевают и хрупкости не наблюдается. Характерной особенностью отпускной хрупкости второго рода является ее обратимость. Если сталь с низкой ударной вязкостью, возникшей из-за медленного охлаждения после нагрева, вновь нагреть до температуры отпуска и быстро охладить, она становится вязкой, и, наоборот, если сталь с высокой ударной вязкостью, полученной при быстром охлаждении после нагрева, вновь нагреть до температуры отпуска и охладить медленно, она становится хрупкой.

Наиболее восприимчивы к отпускной хрупкости второго рода стали, содержащие повышенное количество фосфора или марганца, а также хромомарганцевые и хромоникелевые стали. Введение в сталь небольшого количества молибдена (0,2—0,3%) или вольфрама (0,5—0,7%) значительно уменьшает склонность стали к отпускной хрупкости второго рода.

Вопросы для повторения раздела.

1. Назовите факторы термической обработки.

2. Опишите механизм образования аустенита при нагреве стали.

3. Каким образом получают диаграмму изотермического превращения аустенита?

4. Чем отличается механизм перлитного превращения от промежуточного и мартенситного?

5. Что определяет устойчивость переохлажденного аустенита?

6. Как влияют легирующие элементы на диаграмму изотермического распада аустенита?

7. Как получить структуру сорбит и мартенсит в углеродистой стали с содержанием углерода 0,5%?

8. Опишите фазовый состав стали после первого превращения при отпуске.

9. Укажите основные процессы, происходящие при втором, третьем и четвертом превращениях.

10. Как влияет отпуск на механические свойства стали?

11. Как влияют на отпуск легирующие элементы?

12. Укажите причины необратимой и обратимой отпускной хрупкости.

2015-04-01

2015-04-01 3055

3055