При обработке деталей необходимо выдерживать определенные геометрические параметры поверхностей: размеры, форму и относительное расположение. Степень приближения истинного значения рассматриваемого параметра к его теоретическому значению называется точностью.

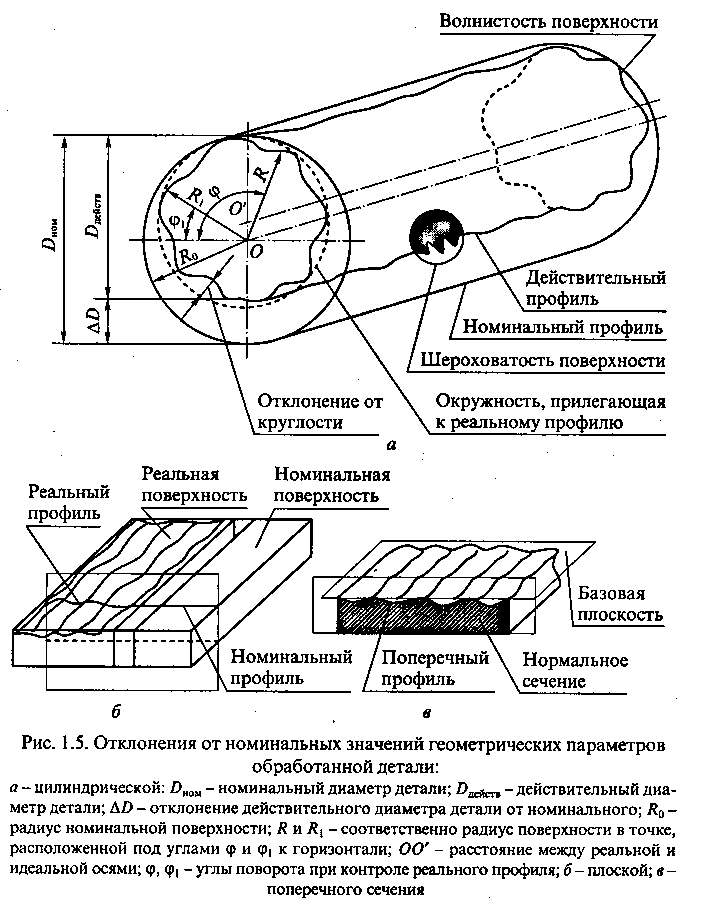

На рисунке 7 показаны отклонения геометрических параметров обработанной детали от номинальных значений. Действительная поверхность детали после обработки может иметь различные отклонения от номинальной поверхности, определенной чертежом.

К таким отклонениям относятся отклонения действительных (измеренных) размеров детали от номинальных, отклонения во взаимном расположении поверхностей обработанной детали (отклонения от параллельности, перпендикулярности, заданных углов наклона одной поверхности относительно другой), волнистость поверхности и ее шероховатость.

Отклонения могут иметь различные числовые значения. Мерой точности того или иного параметра является допускаемое отклонение числового значения параметра от его номинального значения.

а – цилиндрической: Dном – номинальный диаметр детали; Dдейств - действительный диаметр детали; ∆D – отклонение действительного диаметра детали от номинального; R0 – радиус номинальной поверхности; R и R1 - соответственно радиус поверхности в точке, расположенной под углами φ и φ1 к горизонтали; ОО΄ - расстояние между реальной и идеальной осями; φ, φ1 – углы поворота при контроле реального профиля; б – плоской; в – поперечного сечения

Рисунок 7 – Отклонения от номинальных значений геометрических параметров обработанной детали

Числовое значение линейной величины (диаметр, длина, ширина, высота) называют размером. Размер детали, определенный с помощью измерительного инструмента, называют действительным размером. Чтобы деталь считалась годной, этот размер должен находиться между наибольшим и наименьшим предельными размерами. Разность между наибольшим и наименьшим предельными размерами принято называть допуском. Величина допуска определяет точность изготовления детали. В соответствии с единой системой допусков и посадок различают 19 квалитетов точности изготовления деталей, номер квалитета возрастает с увеличением допуска на размер. Таким образом, чем выше номер квалитета, тем меньшая точность требуется при обработке заготовок.

Отклонения формы и взаимного расположения поверхностей на чертежах имеют условные обозначения. К отклонениям формы относятся отклонения от прямолинейности, плоскостности, круглости, цилиндричности и отклонение профиля продольного сечения.

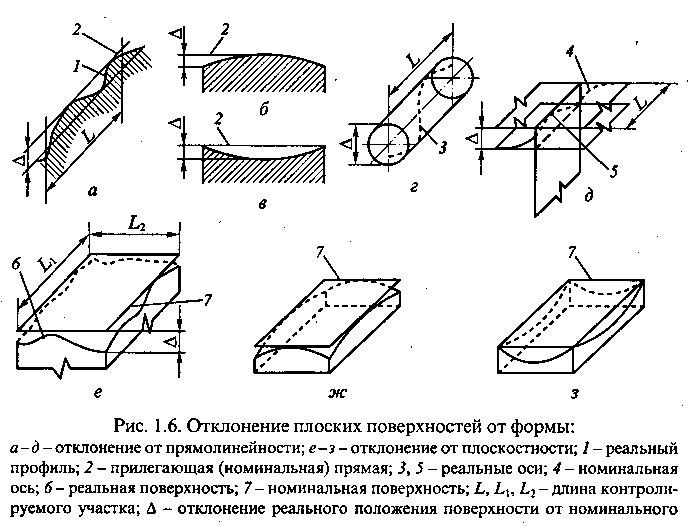

Отклонение от прямолинейности (рисунок 8, а-д) - это наибольшее расстояние от точек реального профиля 1 до прилегающей (номинальной) прямой 2. Частными случаями отклонения от прямолинейности являются выпуклость и вогнутость (рисунок 8, б и в), отклонение от прямолинейности оси в пространстве или заданном направлении от номинального.

Отклонение от плоскостности (рисунок 8, е-з) - это наибольшее расстояние от точек реальной поверхности до точек прилегающей (номинальной) поверхности. Частными случаями этого отклонения являются выпуклость и вогнутость (рисунок 8, ж и з).

а-д – отклонение от прямолинейности; е-з – отклонение от плоскостности; 1 – реальный профиль; 2 – прилегающая (номинальная) прямая; 3, 5 – реальные оси; 4 – номинальная ось; 6 – реальная поверхность; 7 – номинальная поверхность; L, L1, L2 – длина контролируемого участка; ∆ - отклонение реального положения поверхности от номинального

Рисунок 8 – Отклонение плоских поверхностей от формы

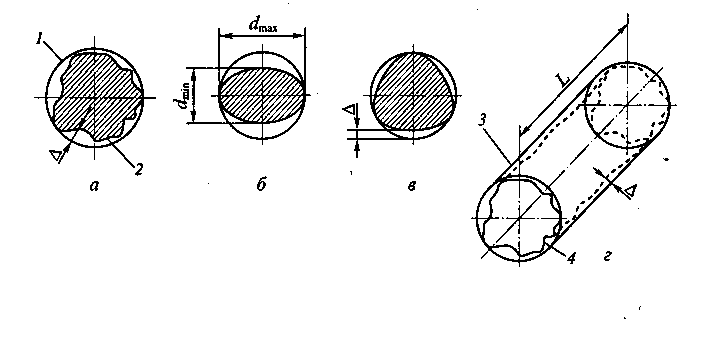

Отклонение от круглости (рисунок 9) - это наибольшее расстояние от точек реального профиля 2 до прилегающего (номинального) профиля 7. Частными случаями отклонения от круглости являются овальность и огранка (рисунок 9, б и в).

Отклонение от цилиндричности - это наибольшее расстояние от реального профиля 4 до прилегающего (номинального) профиля 3 (рисунок 9, г).

а – общий случай; б – овальность; в – огранка; г – отклонение от цилиндричности; 1, 3 – номинальные профили; 2, 4 – реальные профили; ∆ - отклонение реального профиля от номинального; dmin, dmax – реальные размеры поперечного сечения; L – длина контролируемого участка

Рисунок 9 – Отклонения от круглости

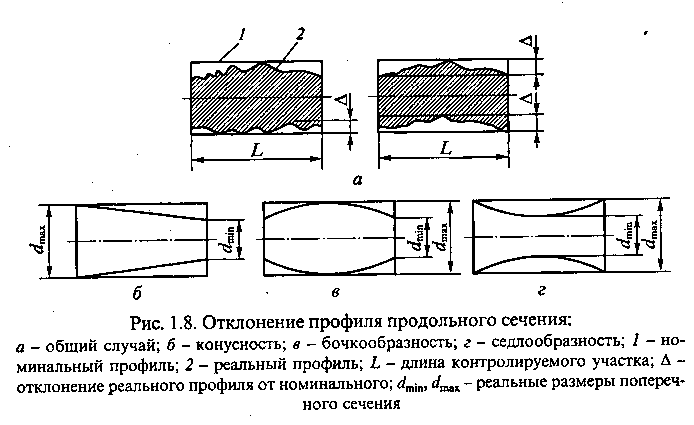

Отклонение профиля продольного сечения - это наибольшее расстояние от точек реального профиля 2 до соответствующих точек прилегающего (номинального) профиля 1 (рисунок 10, а). Частными случаями этого отклонения являются конусность (рисунок 10, б), бочкообразность (рисунок 10, в) и седлообразность (рисунок 10, г).

а – общий случай; б – конусность; в – бочкообразность; г – седлообразность; 1 - номинальный профиль; 2 – реальный профиль; L – длина контролируемого участка; ∆ - отклонение реального профиля от номинального; dmin, dmax – реальные размеры поперечного сечения

Рисунок 10 – Отклонение профиля продольного сечения

К отклонениям взаимного расположения поверхностей относятся отклонения от параллельности, перпендикулярности, угла расположения, соосности, концентричности.

Незначительные отклонения реальной поверхности от номинальной в виде неровностей с относительно малыми расстояниями между ними называются шероховатостью. Если эти расстояния относительно велики по сравнению с высотой рассматриваемых не ровностей, то такое отклонение называется волнистостью. Поскольку при слесарной обработке не достигаются высокие квалитеты точности, то погрешности в виде шероховатости и волнистости не оказывают существенного влияния на точность изготовления, так как их размеры незначительны по сравнению с теми предельными отклонениями, которые задают при слесарной обработке.

Под измерением понимается сравнение контролируемой величины с другой величиной того же рода, принятой за эталон. Точность измерения связана с определенным видом измерительного инструмента и может быть достигнута только при неукоснительном выполнении правил измерения.

К основным причинам, снижающим точность измерения, можно отнести: неудовлетворительное состояние инструмента (механические повреждения измерительных поверхностей или их загрязнение, неправильное положение нулевых отметок шкалы и нониуса); неправильное взаимное расположение контролируемой детали и измерительного инструмента; температурные отклонения детали или инструмента от нормального значения температуры измерения (нормальной считается температура 20 °С); незнание устройства измерительного инструмента или неправильное пользование им; неправильный выбор баз для измерения.

Для повышения точности измерения необходимо повторять несколько раз, а затем вычислять их среднее арифметическое значение. Ни одно измерение невозможно произвести абсолютно точно, поэтому измеренное значение величины всегда отклоняется от ее действительного значения. Это отклонение называется погрешностью измерения.

Необходимая точность измерений может быть достигнута только при использовании измерительных инструментов высокого качества с ценой деления шкалы и нониуса, соответствующей точности измерения. Поэтому при выборе измерительного инструмента необходимо убедиться, что цена деления его отсчетного устройства соответствует тем требованиям точности, которые предъявляют к точности обработки проверяемой детали.

2015-04-01

2015-04-01 4046

4046