При автоматизации технологических процессов неизбежно приходится иметь дело с определением расходов или количеств веществ, необходимых для получения заданного продукта. Задача измерения расходов и количеств осложняется тем, что, с одной стороны, приходится иметь дело с разнообразными по составу и фазовому состоянию веществами. С другой стороны производство предъявляет определенные требования к метрологическим характеристикам и надежности средств измерения расхода и количества. Все это привело к созданию средств измерения, основанных на различных принципах и методах измерения.

Количество вещества определяют его массой или объемом и измеряют в единицах массы (кг, т) или в единицах объема (м3, л). Средства измерений количества вещества за некоторый промежуток времени называют счетчиками. Количество вещества V в единицах объема, прошедшее через счетчик за выбранный промежуток времени Dt = t2 - t1, определяется по разности показаний счетчика N2 и N1, взятых во время t2 и t1:

V = qv(N2 – N1),

где qv – постоянная счетчика, определяющая количество вещества, приходящегося на единицу показания счетчика.

Расходом вещества называют количество вещества, протекающее через данное сечение канала в единицу времени.

Различают объемный расход, измеряемый в м3/с, м3/ч, л/мин и т.д., и массовый расход, измеряемый в кг/с, кг/ч, т/ч и т.д. Необходимо различать понятия «средний расход» и «истинный (мгновенный) расход». Например, средний объемный расход равен

Qср = V/(t2 - t1) (119)

где V – объем вещества, измеренный счетчиком за время t2 - t1.

Истинным или мгновенным расходом называют производную от количества (объема V или массы m) по времени. Так, для объемного и массового истинного расходов соответственно имеем

Q = dV/dt (120)

G = dm/dt (121)

Средства измерения расходов называют расходомерами. Интегрируя сигнал расходомера по времени, можно определить количество вещества, прошедшее через расходомер за интервал времени t2 - t1:

(122)

(122)

или

(123)

(123)

Приборы, работающие в комплекте с расходомерами и реализующие операцию интегрирования их сигналов, называют интеграторами расходомеров.

Объемные счетчики.

Принцип действия основан на непосредственном отмеривании объемов измеряемой среды с помощью мерных камер известного объема и подсчета числа порций, прошедших через счетчик.

Объемные счетчики подразделяются на опорожняющиеся и вытесняющие. Опорожняющиеся имеют жесткие камеры, из которых измеряемое вещество свободно вытекает. Счетчики этого типа непригодны для измерения количества газов.

Простейшим объемным счетчиком с жесткой камерой является бак или мерник. К этому типу счетчиков можно отнести барабанные и опрокидывающиеся счетчики.

Вытесняющие объемные счетчики имеют мерные камеры с перемещающимися стенками, которые вытесняют измеряемую порцию, освобождая камеру для следующей.

К объемным счетчикам такого типа относятся однопоршневые, многопоршневые, кольцевые, с овальными шестернями, ротационные, сухие газовые, мокрые газовые и дисковые.

Наиболее распространенным объемным счетчиком жидких веществ является счетчик с овальными шестернями.

Рис. 45 Схема счетчика с овальными шестернями

Внутри корпуса 3 имеются две овальные шестерни 1 и 2, находящиеся в зацеплении. На бегающий на шестерни измеряемый поток создает на них перепад давлений Р1 и Р2. Под действием перепада поток на шестерне 1 создается крутящий момент и заставляет ее вращаться (рис. 45 а). Эта шестерня ведет шестерню 2, находящуюся в зацеплении. На рис. 45 б крутящий момент создается на обеих шестернях. В положении, показанном на рис. 45 в, крутящий момент создается на шестерне 2, которая теперь ведет шестерню 1.

Вращение шестерен происходит в направлении стрелок. В положении, показанном на рис. 45 а, происходит заполнение объема между корпусом и левой частью шестерни 2, а объем правее этой шестерни вытесняется. В этом же положении между шестерней 1 и корпусом отсекается измеряемый объем жидкости V1, которая будет вытесняться в положениях, показанных на рис. 45 б, в. За один оборот шестерни измерительные полости V1 и V2 дважды наполняются и дважды опорожняются. В итоге за один оборот через счетчик проходит объем жидкости, равный четырем объемам V1 (или V2). Ось одной из шестерен вращает счетный механизм, расположенный вне корпуса прибора.

Для уменьшения трения между торцевыми сторонами шестерен и стенками корпуса шестерни устанавливаются на горизонтальных осях. Благодаря высокой точности измерения (погрешность 60,5…1% от измеряемого значения), малой потере давления, независимости показаний от вязкости, значительному вращающемуся моменту счетчики с овальными шестернями нашли широкое применение при измерении различных жидкостей.

Существенный недостаток – необходимость хорошей очистки от механических примесей, а также высокий уровень акустического шума. Счетчики могут устанавливаться в трубопроводы диаметром 12…250 мм, диапазон измерений 0,01…250 м3/ч.

Для измерения газовых потоков применяют ротационные газовые счетчики, принцип действия которых аналогичен принципу действия счетчика с овальными шестернями. Они могут устанавливаться в трубопроводах диаметром 50…1200 мм и служат для измерения номинальных расходов 40…40000 м3/ч и классы точности 2 и 3.

|

Измерение количества вязких и агрессивных жидкостей может производиться лопастными счетчиками. Имеется ряд конструктивных вариантов таких счетчиков, но лучшим по кинематическим и метрологическим характеристикам является лопастной счетчик с кулачковым управлением движения лопастей (рис. 46).

Рис. 46 Схема лопастного счетчика корпуса 2 и поверхностью барабана 3 движется измеряемая жидкость. Барабан вращается за счет давления поступающей жидкости, действующего на лопасть 4. При вращении барабана ролики 6 катятся по кулачку 5 и при этом поочередно занимают место снаружи и внутри барабана. Вращение барабана передается на счетный механизм. За один оборот барабана через счетчик проходит объем жидкости, равный кольцевому пространству между корпусом и барабаном. Перетеканию жидкости из входа на выход препятствует вкладыш 9.

Выпускаются счетчики с диаметром условного прохода 100…150 мм, с верхними пределами измерения 100…300 м3/ч. Классы точности 0,25 и 0,5.

Скоростные счетчики, как и объемные, применяют для определения объемного количества измеряемой среды. В отличие от объемных счетчиков скоростные не имеют мерных камер и производят косвенное измерение количества веществ в объемных единицах.

Чувствительным элементом скоростных счетчиков является аксиальная или тангенциальная турбинка, приводимая во вращение потоком жидкости, протекающим через счетчик.

Принцип действия скоростных счетчиков основан на пропорциональности числа оборотов турбинки n в единицу времени скорости потока, омывающего турбинку:

N = kW

где k – коэффициент пропорциональности;

W – скорость потока в некотором сечении F счетчика.

Объемный расход через счетчик равен

Q = WF

Решая совместно и, получим

(126)

(126)

Следовательно, шкала тахометра, измеряющая мгновенное число оборотов турбинки n, может быть отградуирована в единицах объемного расхода измеряемого потока жидкости.

Выражение с учетом примет вид

(127)

(127)

Интегрируя в интервале времени t1 - t2, получим

(128)

(128)

где  - разность показаний счетного механизма в интервале времени t1 - t2 или число оборотов турбинки в этом интервале.

- разность показаний счетного механизма в интервале времени t1 - t2 или число оборотов турбинки в этом интервале.

Измеряя суммарное число оборотов турбинки с помощью счетчика оборотов, можно получить информацию об объемном количестве вещества. Применение тахогенератора позволит измерять объемный расход потока. Для этого обычно применяют электрический тахогенератор, ротор которого получает вращение от оси турбинки, а индуцированная в статоре ЭДС измеряется вольтметром.

Схема скоростного счетчика с аксиальной турбинкой показана на рис. 47.

|

Рис. 47 Схема скоростного счетчика с аксиальной турбинкой живания возмущений потока на входе и исключения завихрения. Вращение турбинки через передачу 3 передается счетному устройству.

Счетчики с аксиальной турбинкой изготавливают с диаметром условного прохода 50…300 мм для измерения количества вещества при расходах 3…1300 м3/ч, классы точности 1,0; 1,5; 2,0.

Для измерения количества жидкости при малых расходах применяют скоростные счетчики с тангенциальной турбинкой. В этих счетчиках турбинка с прямолинейными или криволинейными лопастями установлена на вертикальной оси. В зависимости от способа подвода жидкости к лопастям турбинки различают одноструйные и многоструйные счетчики.

Рис. 48 Схема одноструйного счетчика с тангенциальной турбинкой. Жидкость в одноструйных счетчиках (рис. 48) подводится к прямому гладкому каналу на лопасти турбинки 2 через фильтр 3. Турбинка находится в корпусе 1 практически без зазора. Ось турбинки связана с внешним счетным механизмом.

Рис. 49 Схема многоструйного счетчика

В корпусе многоструйного счетчика (рис. 49) выполнены два ряда равномерно распределенных по окружности сопл. Через нижний ряд сопл 2 жидкость подается на турбинку 1, а через верхний ряд сопл 3 отводится из камеры вращения турбинки. Одноструйные счетчики более просты по конструкции и в них меньше потери давления, но они имеют меньшую надежность из-за одностороннего износа опоры турбинки.

Счетчики с тангенциальной турбинкой выпускаются с диаметром условного прохода 15…40 мм, верхний предел измерений по расходу 3…20 м3/ч и классы точности 2 и 3.

Существенный недостаток этих счетчиков зависимость показаний от вязкости измеряемой жидкости.

Расходомеры переменного перепада давления.

Одним из самых распространенных способов измерения расходов газов, жидкостей и паров является метод переменного перепада давления, создаваемого на сужающем устройстве. Преимущества метода заключаются в простоте, надежности, отсутствие движущихся частей, высокая технологичность серийного изготовления средств измерений практически на любые давления и температуры измеряемых сред, низкая стоимость, возможность измерения практически любых расходов. Кроме того, имеется возможность получения градуировочной характеристики расчетным путем без использования дорогих расходоизмерительных метрологических установок.

В соответствии с этим методом в трубопровод устанавливают сужающее устройство. При протекании измеряемой среды через отверстие сужающего устройства скорость потока увеличивается по сравнению с его скоростью до сужения. Вследствие этого давление потока на выходе из сужающего устройства уменьшается и на сужающем устройстве создается перепад давления, измеряемый дифманометром. Перепад давления зависит от скорости потока в сужении или от расхода потока.

На рис. 50 а приведена схема потока, протекающего по трубопроводу 1 через сужающее устройство (СУ) 2 типа «нормальная диафрагма», графики распределения давления (рис. 50 б) и скорости (рис. 50 в).

Рис. 50 Схема потока через диафрагму (а), графики распределения давления (б) и скорости (в)

Выделим в трубопроводе три сечения: А-А – перед сужающим устройством, где еще нет его влияния на поток; В-В – место наибольшего сужения потока; С-С – сечение после СУ, где устанавливаются скорость и давление потока.

Пройдя сечение А-А, поток сжимается и благодаря действию сил инерции сжатие продолжается и на выходе из диафрагмы, достигая своего максимального значения на некотором расстоянии от диафрагмы в сечении В-В. Уменьшение сечения струи приводит к увеличению скорости от W1 в сечении А-А до W2 в сечении В-В. При рассмотрении изменения давления, необходимо различать давление у стенки трубы и на ее оси. Из графика рис. 50 б видно, что давление в одной и той же вертикальной плоскости неравномерно. Давление у стенки трубы непосредственно перед диафрагмой Р1 (сплошная линия) несколько возрастает за счет уменьшения скорости в этом месте, а по оси трубы (штрихпунктирная линия) уменьшается и достигает минимума Р2 ’ в сечении В-В. По мере расширения потока скорость потока уменьшается, а давление у стенок трубы возрастает и в сечении С-С эти значения устанавливаются.

Изменение давления струи по оси трубопровода практически совпадает с изменением давления около его стенки, за исключением участков перед диафрагмой и непосредственно в ней. Однако, если скорость потока W3 в сечении С-С в идеальном случае равна скорости W1 до сужения, т.е. в сечении А-А, то давление Р3’ в сечении С-С не достигает своего прежнего значения на величину dР = Р1’ – P3’, называемую безвозвратной потерей давления. Эта потеря связана с затратой части энергии потока на вихреобразования в мертвых зонах и на трение.

Выведем уравнение расхода для несжимаемой жидкости, протекающей через диафрагму. Примем следующие допущения: движение жидкости установившееся, поток однороден и его фазовое состояние не меняется при прохождении через диафрагму, поток полностью заполняет все сечение трубопровода до и после СУ, отсутствуют возмущения потока, прямые участки трубопровода достаточно велики.

Для горизонтального участка трубопровода уравнение энергии потока несжимаемой жидкости для сечений А-А и В-В будет

(129)

(129)

где Р1’ и P2’ – абсолютные статические давления соответственно в сечениях А-А и В-В;

W1 и W2 – скорости потока соответственно в сечениях А-А и В-В;

r - плотность жидкости;

z - коэффициент гидравлических потерь;

zW22 /2 – потеря энергии на трение на участке А-А – В-В.

Согласно уравнению неразрывной струи

F1W1 = F2W2

Где F1 и F2 – площади поперечного сечения потока соответственно в сечениях А-А и В-В;

Введем следующие обозначения:

F0/F1 = d2/D2 = m,

F2/F0 = m

где F0 и d – площадь и диаметр входного отверстия СУ;

D – диаметр трубопровода;

m – относительная площадь (модуль) СУ;

m - коэффициент сужения струи.

Из уравнения и обозначений и имеем:

W1 = mmW2

Подставляя значение W1 в уравнение, определим скорость потока в месте наибольшего сужения:

Обычно перепад давления измеряют не в сечениях А-А и В-В (т.е не Р1’ - P2’), а не посредственно до и после СУ, а именно DР = Р1 – Р2. Соотношение между указанными перепадами устанавливается с помощью поправочного коэффициента w, т.е.

(135)

(135)

Тогда уравнение примет вид:

(136)

(136)

Массовый расход вещества

G = W2F2r = W2mF0r

Подставляя сюда W2 из выражения, получим:

Коэффициенты m и w не могут быть определены независимо друг от друга. Исходя из этого, их объединяют в один экспериментально определяемый комплексный коэффициент a, называемый коэффициентом расхода:

(139)

(139)

Учитывая выражения и и принимая, что F0 = pd2/4, получим для массового расхода G и объемного расхода Q несжимаемой жидкости:

(140)

(140)

(141)

(141)

Если через СУ протекает сжимаемая среда (газ или пар), то вследствие понижения давления увеличивается ее объем. В результате скорость потока возрастает и становится больше скорости несжимаемой среды, а на СУ увеличивается перепад давления. Для учета этого явления в уравнения расхода и вводится дополнительный коэффициент Ô¢1, называемый поправочным множителем на расширение измеряемой среды.

Тогда уравнения для массового и объемного расходов сжимаемой среды примут вид:

где  - постоянный коэффициент;

- постоянный коэффициент;

r - плотность среды в рабочих условиях на входе в СУ, т.е. при давлении Р1 и температуре Т1 перед СУ.

Уравнения и являются основными уравнениями расхода как для сжимаемых, так и для несжимаемых, причем для последних Ô = 1. Использование этих уравнений возможно только при условии, что скорость пара или газа меньше критической скорости.

Для измерения расходов различных сред в зависимости от их характеристик, диаметра трубопровода кроме нормальной диафрагмы (рис. 51 а) в качестве СУ находят применение стандартные сопла (рис. 51 б), сопла Вентури (рис. 51 в) и трубы Вентури (рис. 52 г). На рисунке показаны места отбора давлений Р1 и Р2 от сужающих устройств к дифманометру. Характерной особенностью стандартного сопла, сопла Вентури и трубы Вентури является меньшая, чем для диафрагмы потеря давления при одном и том же значении модуля т сужающего устройства.

Рис. 51 Схемы стандартных сужающих устройств

Для потоков веществ, имеющих число Рейнольдса меньшее, чем его предельное значение Reпр, использование стандартных СУ невозможно из-за непостоянства коэффициента расхода в этих областях значений числа Рейнольдса. Такие потоки принято называть потоками с малыми числами Рейнольдса. К их числу относят вязкие жидкости (нефть, мазут и некоторые нефтепродукты), газовые потоки при высоких температурах, а также потоки с малым расходом вещества.

Для измерения расхода при малых числах Рейнольдса принцип перепада давления возможно использовать с помощью специальных СУ (рис. 52). К ним относятся диафрагмы с коническим входом, цилиндрические сопла, сопла «четверть круга», двойные диафрагмы. На основании результатов исследований установлено, что коэффициент расхода специальных СУ остается постоянным в определенных границах чисел Рейнольдса – от минимального Remin гр до максимального Remax гр, в зависимости от модуля m и диаметра d сужающего устройства, а также диаметра D трубопровода.

Рис. 52 Схемы СУ для измерения расходов при малых Re

Диафрагма с коническим входом (рис. 52 а) устанавливается скосом навстречу потоку. Угол входного конуса U и глубина скоса с выполняются в пределах: U = 45,0…31,2; с = (0,06…0,11) d соответственно для m = 0,01…0,25. Они позволяют измерять поток со значительно меньшим числом Рейнольдса, чем при использовании всех остальных специальных СУ. Расход рассчитывают по диаметру d цилиндрической части.

Цилиндрические сопла (рис. 52 б) имеют длину z, определяемую из зависимости z/d = f(m). Так, z/d = 1,4; 2,1; 2,6 соответственно при m = 0,01; 0,20; 0,49.

Сопло «четверть круга» (рис. 52 в) бывает нескольких разновидностей. Отличие заключается в том, что профиль сужающей части описывается дугой радиуса r из различных центров. Значение радиуса дуги определяют из соотношения r/d = f(m).

Двойная диафрагма (рис. 52 г) состоит из двух стандартных диафрагм, устанавливаемых в одном корпусе на расстоянии Н = 0,5 D друг от друга. Основной является вторая по ходу потока диафрагма с диаметром d, по которому рассчитывается расход.

Расчет специальных СУ аналогичен расчету специальных сужающих устройств.

Для измерения запыленных и загрязненных сред применяются сегментные диафрагмы (рис. 53). Они исключают возможность отложения механических примесей и выделяющихся из жидкости газов у сужающего устройства, так как примеси в этом случае легко уносятся через соответствующим образом расположенное отверстие.

Рис. 53 Схема сегментной диафрагмы

При измерении расхода газов, содержащих примесь жидкой фазы, объемная концентрация с жидкой фазы должна быть в количестве с [ 0,4r/rп (r - плотность измеряемой среды в рабочих условиях, rп – плотность примеси). Примесь твердой фазы должна быть в количестве с [ r/rп. Для жидкостей, содержащих газовую фазу, измерение расхода возможно при

DР/Р [ (0,04 + 4,8 т0,4). (144)

При использовании сегментной диафрагмы для измерения загрязненных и запыленных сред, отверстие располагают в нижней части поперечного сечения горизонтального трубопровода.

В случае измерения жидкостей, из которых выделяется газ, отверстие сегментной диафрагмы находится в верхней части. Отверстия для отбора давлений необходимо делать с противоположной отверстию диафрагмы стороны.

Расходомеры постоянного перепада (расходомеры обтекания).

В этих расходомерах обтекаемое тело (поплавок, поршень, клапан, поворачивающаяся пластинка, шарик и др.) воспринимает со стороны набегающего потока силовое воздействие, которое при возрастании потока увеличивается и перемещает обтекаемое тело. В результате перемещающая сила уменьшается и вновь уравновешивается противодействующей силой. В качестве противодействующей силы служит вес обтекаемого тела при движении потока снизу вверх или сила противодействующей пружины при произвольном направлении потока. Выходным сигналом служит величина перемещения обтекаемого тела. На рис. 54 приведена принципиальная схема расходомера обтекания, получившего наибольшее распространение.

|

Рис. 54 Схема расходомера обтекания поплавку вращение, и он центрируется в середине потока. При равновесии сил, действующих на поплавок, он устанавливается на высоте, соответствующей значению измеряемого расхода.

На нижнюю часть поплавка снизу вверх действует сила

Sп = Pпf (145)

и сила трения потока о боковую поверхность fб поплавка

Sт = kWкn fб (146)

где f – площадь наибольшего поперечного сечения поплавка;

Рп – полное давление потока;

k – коэффициент сопротивления, зависящий от степени шероховатости поплавка и числа Рейнольдса;

Wк – средняя скорость потока в кольцевом пространстве;

n – показатель степени, зависящий от Wк.

На поплавок сверху вниз действует сила Sc статического давления Р2 непосредственно за поплавком:

Sc = P2f (147)

а также сила веса поплавка

Gп = Vrпg (148)

где V – объем поплавка;

rп – плотность материала поплавка;

g – ускорение свободного падения.

На основании (145)…(148) получим уравнение поплавка

Pпf + kWкn fб = P2f + Vrпg, (149)

отсюда разность давлений, действующих на поплавок,

В уравнениях (149) и (150) архимедова сила, действующая на поплавок, учтена в разности давлений, действующей на поплавок.

В первом приближении можно считать, что Wк при изменении расхода жидкости и газов не меняется (увеличение расхода приводит к увеличению площади кольцевого канала), тогда правая часть уравнения (150) будет постоянной:

Рп – Р2 = const, (151)

благодаря чему расходомеры обтекания называют расходомерами постоянного перепада.

Расходомеры обтекания для измерения жидкостей и газов выпускаются в нескольких вариантах. В ротаметрах со стеклянной конической трубкой для измерения прозрачных жидкостей и газов шкала нанесена непосредственно на внешнюю поверхность трубки, а показания снимаются по верхней вращающейся плоскости поплавка. На нижнем патрубке имеется седло, куда опускается поплавок при нулевом расходе. На верхнем патрубке имеется ограничитель хода поплавка.

Для измерения расхода непрозрачных жидкостей применяют ротаметр с цилиндрической стеклянной трубкой и цилиндрическим поплавком с отверстием в центре, через которое проходит неподвижный стержень конического сечения. При перемещении вдоль трубки поплавок одновременно вращается, а кольцевое переменное отверстие для потока создается между стержнем и поплавком. Ротаметры со стеклянными трубками изготавливаются на максимальное давление 0,6 МПа.

Для измерения расхода газов и жидкостей при необходимости передачи информации на расстояние применяют ротаметры с преобразовательными элементами (электрические или пневматические). На рис. 55 представлена схема ротаметра с электрической передачей показаний.

|

Рис. 55 Схема ротаметра с электрическим преобразователем

Класс точности этих ротаметров в комплекте со вторичным прибором – 2,5.

Вихревые расходомеры.

В 1911 году Карман опубликовал работу, посвященную математическому анализу перемежающегося двойного ряда вихрей, образующихся после тела обтекания в турбулентном потоке жидкости. Важнейшей особенностью этого явления стала стабильность и высокая периодичность вихрей. Эта структура получила название дорожки Кармана. Закономерность широко известна и хорошо изучена в гидродинамике.

Суть эффекта заключается в том, что образование вихрей происходит поочередно на противоположных ребрах тела обтекания. При этом частота образования вихрей прямо пропорциональна скорости потока:

F = St (v/d) (152)

где f – частота образования вихрей Кармана;

St – число Струхаля;

v – скорость потока среды;

d ширина тела обтекания.

Число Струхаля – эмпирическая величина, зависящая от геометрии тела обтекания и свойств среды.

Однако данный эффект имеет естественные ограничения. При малых скоростях поток ламинарно огибает препятствие без образования вихрей. Упорядоченное образование вихрей начинается только с определенного порога, который определяется числом Рейнольдса.

При малом Re, порядка нескольких десятков, течение ламинарное. При Re более нескольких тысяч устанавливается развитый турбулентный режим. В вихревых расходомерах используется тот эффект, что в определенном диапазоне чисел Рейнольдса число Струхаля практически постоянно. Благодаря этому коэффициент преобразования скорости потока в частоту вихрей становится независимым от плотности и вязкости измеряемой среды, и одинаков для всех типов сред.

Следует отметить, что в силу природы эффекта при числах Рейнольдса ниже 20000 вихревые расходомеры не гарантируют точность измерения, так как число Струхаля в этом диапазоне значительно варьируется.

При измерении расхода жидкостей минимально возможная скорость обычно лежит в диапазоне 0,3…0,6 м/с. Плотность также влияет на ограничение минимальной скорости, но т.к. большинство жидкостей имеют плотность 0,8…1,2, то ограничение скорости незначительно зависит от типа жидкости. Плотность газов может различаться на порядки, поэтому необходимо жестко следить за ограничением по плотности среды, т.к. кинетическая энергия газов определяется и массой. Она должна быть такой, чтобы оказывать воздействия на тело обтекания.

Максимальные скорости в основном ограничиваются возможностью механических повреждений расходомеров, возникновением кавитации и эффектами второго порядка (генерация вихрей стенками трубопровода). В случае жидкостей эта величина лежит в пределах 5…10 м/с, но с ростом удельной массы уменьшается. Для газов предел лежит в диапазоне от 30 до 80 м/с.

Вихревые расходомеры обычно применяются для измерения расхода в потоках со скоростями выше минимальных. В случае измерения расхода жидкости при локальном понижении давления после вихреобразования ниже давления насыщенных паров жидкости возможно местное образование газовой фазы. Этот эффект называется кавитацией. При его возникновении измерение становится невозможным, и возникает опасность разрушения расходомера.

В настоящее время на основе рассматриваемого принципа выпускаются большое количество разнообразных расходомеров.

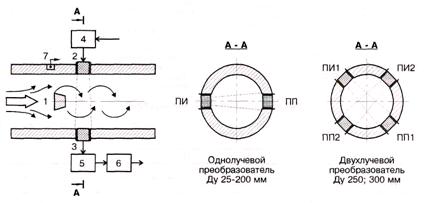

Принцип действия вихреакустического расходомера основан на ультразвуковом детектировании вихрей, образующихся в потоке жидкости при обтекании ею призмы, расположенной поперек потока (рис. 56). Расходомер состоит из проточной части и электронного блока. В корпусе проточной части расположены тело обтекания – призма трапецеидальной формы 1, пьезоизлучатели ПИ 2, пьезоприемники ПП 3 и термодатчик 7.

Электронный блок включает в себя генератор 4, фазовый детектор 5, микропроцессорный адаптивный фильтр с блоком формирования выходных сигналов 6.

|

Тело обтекания расположено на входе проточную часть. При обтекании тела потоком жидкости за ним (телом) образуется вихревая дорожка, частота следования вихрей в которой с высокой точностью пропорциональна расходу.

За телом обтекания в корпусе проточной части расположены диаметрально противоположно стаканчики, в которых собраны звуковой пьезоизлучатель ПИ и пьезоприемник ПП.

В зависимости от типа преобразователь имеет два конструктивных исполнения:

- однолучевой преобразователь – одна пара ПИ-ПИ (Ду 25…200 мм);

- двулучевой преобразователь – две пары ПИ-ПП (Ду 250; 300 мм) (рис. 56).

На пьезоизлучатель 2 от генератора 4 подается переменное напряжение, которое преобразуется в ультразвуковые колебания. Пройдя через поток, эти колебания в результате взаимодействия с вихрями оказываются модулированными по фазе. В пьезоприемнике 3 ультразвуковые колебания преобразуются в электрические и поступают на фазовый детектор 5. Фазовый детектор определяет разность фаз между сигналами ПП и опорного генератора – для однолучевого преобразователя, или разность фаз между ПП первой и второй пары – для двулучевого преобразователя.

На выходе фазового детектора образуется напряжение, которое по частоте и амплитуде соответствует интенсивности и частоте следования вихрей, которые в силу пропорциональности скорости потока являются мерой расхода.

Для фильтрации случайных составляющих сигнал с фазового детектора подается на микропроцессорный адаптивный фильтр и в блок формирования выходных сигналов 6. Для увеличения диапазона преобразователя за счет измерения малых расходов, где характеристика преобразователя нелинейна и зависит от температуры измеряемой среды, в проточную часть установлен термодатчик 7. Сигнал от него автоматически водится в программу вычислений расхода в области малых значений. В результате преобразований и программной обработки модуль формирует импульсный выходной сигнал.

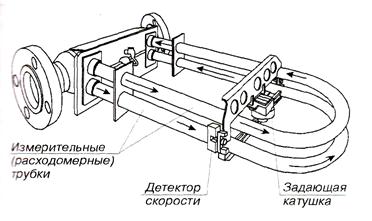

Кариолисовый расходомер.

Основными элементами датчика расхода являются две расходомерные трубки, на которых монтируются:

- соединительная коробка с силовой электромагнитной (задающей) катушкой возбуждения и магнитом;

- два тензодатчика с магнитом и электромагнитными катушками;

- терморезистор.

Элементы датчика закрыты защитным кожухом, на котором нанесен указатель направления потока. Внутри расходомерных трубок специальной формы движется измеряемая среда.

Под воздействием задающей катушки расходомерная трубка колеблется с резонансной частотой. В результате эффекта Кориолиса, возникающего при движении среды в колеблющейся трубке, различные ее части изгибаются относительно друг друга. Этот изгиб приводит к взаимному рассогласованию по фазе колебаний различных участков расходомерной трубки, которое преобразуется электромагнитными детекторами скорости в выходной сигнал датчика расхода (рис. 57).

Рис. 57 Схема расходомера кариолисова

В расходомерах данного типа массовый расход определяется путем измерения временной задержки между сигналами детекторов, которая пропорциональна массовому расходу. При отсутствии потока измеряемой среды изгиба трубки не происходит, и выходной сигнал отсутствует.

Резонансная частота трубки зависит от ее геометрии, материала, конструкции и массы. Масса состоит из двух частей: массы самой трубки и массы измеряемой среды в трубке. Масса трубки постоянна для данного типа датчика. Поскольку масса среды в трубке равна произведению плотности среды и внутреннего объема трубки, а объем трубки для данного типа датчика величина постоянная, то резонансная частота колебаний трубки может быть связана с плотностью среды и определена путем измерения резонансной частоты колебаний, периода колебаний трубки и температуры (изменение модуля упругости материала трубки при изменении температуры учитывает температурный сенсор). Плотность среды вычисляется на основании линейной зависимости между частотой и периодом колебаний трубки с использованием калибровочных констант. По полученным значениям массового расхода и плотности вычисляется объемный расход.

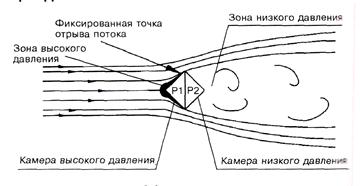

Расходомер Метран-350 предназначен для измерения массового и объемного расхода газа, пара и жидкости. Принцип действия расходомера основан на измерении расхода среды методом переменного перепада давлений.

Основной элемент расходомера – осредняющая трубка (сенсор), на которой возникает перепад давлений, пропорциональный расходу.

Сенсор имеет в поперечном сечении форму ромба с острыми боковыми гранями и закругленными передней и задней кромками (рис. 58), что обеспечивает фиксированную точку отрыва измеряемой среды. Это позволяет уменьшить флуктуации статического давления за сенсором.

Рис. 58 Схема обтекания сенсора

На обеих кромках расположены отверстия, число которых зависит от диаметра трубопровода. Через отверстия измеряемая среда поступает в соответствующую осредняющую камеру. Сенсор устанавливается перпендикулярно направлению потока, пересекая поток по всему сечению. Отверстия, направленные против течения среды, и соответствующая осредняющая камера воспринимает давление скоростного напора среды (повышенное давление). Отверстия, расположенные по направлению потока, и соответствующая осредняющая камера воспринимают давление разрежения (пониженное давление). Перепад давлений, как известно, пропорционален расходу.

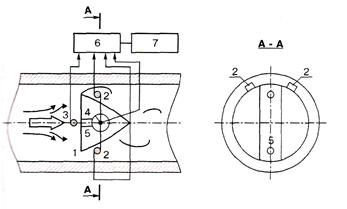

Счетчик газа вихревой.

Конструктивно датчик представляет собой моноблок, состоящий из корпуса проточной части и электронного блока. В корпусе проточной части датчика размещены первичные преобразователи объемного расхода, избыточного давления и температуры. Электронный блок представляет собой плату цифровой обработки сигналов первичных преобразователей, заключенную в корпус.

Измерение расхода газа реализовано на вихревом принципе действия. На входе в проточную часть датчика установлено тело обтекания 1 (рис. 59).

Рис. 59 Схема вихревого счетчика

За телом обтекания по направлению потока газа симметрично расположены два пьезоэлектрических преобразователя пульсаций давления 2.

При протекании потока газа через проточную часть датчика за телом обтекания образуется вихревая дорожка, частота следования вихрей в которой с высокой точностью пропорциональна скорости потока и, следовательно, расходу. вихреобразование за сенсоров приводит к появлению пульсаций давления среды. Частота пульсаций давления идентична частоте вихреобразования и в данном случае служит мерой расхода.

Пульсации давления воспринимаются пьезоэлектрическими преобразователями 2, сигналы с которых в форме электрических колебаний поступают на плату цифровой обработки 6, где происходит вычисление объемного расхода и объема газа при рабочих условиях и формирование выходных сигналов в идее цифрового кода.

Преобразователь избыточного давления 3 (тензорезистор) размещен перед телом обтекания вблизи места его крепления. Он осуществляет преобразование значения избыточного давления потока в трубопроводе в электрический сигнал, который с выхода мостовой схемы преобразователя поступает на плату цифровой обработки.

Термопреобразователь сопротивления платиновый 4 размещен внутри тела обтекания. Для обеспечения непосредственного контакта ТПС со средой в теле обтекания выполнены отверстия 5. электрический сигнал ТПС также поступает на плату 6 и подвергается цифровой обработке.

Плата цифровой обработки содержит два микропроцессора и производит обработку сигналов преобразователей пульсаций давления, избыточного давления и температуры. Кроме того, обеспечивается фильтрация паразитных составляющих, обусловленных влиянием вибрации, флуктуаций давления и температуры потока, и происходит формирование выходных сигналов многопараметрического датчика по расходу, объему при рабочих условиях, давлению и температуре в виде цифрового кода. Выходные сигналы передаются на вычислитель 7.

Электромагнитные расходомеры.

Принцип действия основан на законе электромагнитной индукции – законе Фарадея, согласно которому в проводнике, пересекающем магнитные силовые линии, индуцируется ЭДС, пропорциональная скорости движения проводника. Если использовать вместо проводника поток электропроводящей жидкости, текущей между полюсами магнита, и измерить наведенную в ней ЭДС, то можно определить скорость потока или объемный расход жидкости.

|

Рис. 60 Схема электромагнитного

расходомера

лом. В плоскости, перпендикулярной магнитным силовым линиям, диаметрально противоположно установлены электроды 1 и 2, которые подключены к измерительному прибору 4.

Под действием магнитного поля в потоке жидкости индуцируется ЭДС

(153)

(153)

Где B – магнитная индукция;

W – средняя скорость потока жидкости;

D – внутренний диаметр трубопровода;

Q – объемный расход жидкости.

Из уравнения (153) следует, что при B = const измеряемая ЭДС линейно зависит от объемного расхода жидкости. Электромагнитные расходомеры возможно использовать для измерения расхода жидкостей с электропроводимостью 10-5…10-6 См/м (несколько ниже электропроводимости питьевой воды).

Эти расходомеры позволяют измерять расход жидкостей без измерения плотности потока; на показания расходомера не влияют взвешенные в жидкости частицы и пузырьки газов, а также параметры измеряемого потока (вязкость, давление, температура, плотность и т.п.), если они не изменяют ее электропроводности.

Расходомеры позволяют проводить измерения без потерь давления, а также на стерильных объектах. Электромагнитные расходомеры практически безынерционны, могут использоваться при измерении быстро меняющихся потоков.

Диапазон измерения 1…2500 м3/ч для трубопроводов диаметров 10…1000 мм при линейной скорости движения 0,6…10 м/с. Классы точности 1,0…2,5.

Ультразвуковые расходомеры.

Скорость распространения ультразвука в движущейся среде определяется суммой собственной скорости ультразвука в среде и средней скорости самой среды.

Для измерения расхода используются два метода. Первый основан на измерении разности фазовых сдвигов ультразвуковых колебаний, распространяющихся по направлению и против направления движения потока. Такие приборы называются фазовыми расходомерами. Второй метод заключается в измерении разности частот повторения импульсов ультразвуковых колебаний, совпадающих с направлением потока и направленных против него. Эти приборы называются частотными расходомерами.

На рис. 61 представлена принципиальная схема фазового расходомера.

Расходомер представляет собой отрезок трубы с фланцами, на котором установлены два пьезоизлучателя И1 и И2, на которые подаются синусоидальные колебания частотой 1 МГц и амплитудой 20 В. Колебания вырабатываются генератором Г. Диаметрально противоположно излучателям расположены два пьезоприемника П2 и П1 таким образом, что траектории движения колебаний в измеряемой среде находятся под углом U к горизонтальной оси трубы.

Принятые приемниками сигналы усиливаются предварительными усилителями У1 и У2 и передаются на фазовый детектор ФД. В фазовом детекторе происходит вычисление разности фаз принятых сигналов, преобразование вычисленной величины в унифицированный сигнал, который предается на вторичный прибор ВП.

Рис. 61 Схема фазового расходомера

Условимся, что для ультразвукового сигнала, движущегося по направлению потока, скорость прохождения от излучателя до приемника будет

V1 = W + Vc sin U, (154)

Аналогично для сигнала, движущегося против потока

V2 = W – Vc sin U. (155)

Тогда

DV = V1 – V2 = W + Vc sin U - W + Vc sin U = 2 Vc sin U,

или

DV = 2 Vc sin U. (156)

С учетом, что расход жидкости через канал равен произведению скорости потока на площадь поперечного сечения канала, т.е.

Q = W.F, (157)

то с учетом (154) и (155) для каждого момента можно записать

Q = F.DV. (158)

Так как площадь F поперечного сечения канала постоянна, то Q = DV,

т.е. расход жидкости можно определить через разность скоростей движения ультразвукового сигнала по и против движения потока.

Тепловые расходомеры.

Принцип действия тепловых расходомеров основан на нагреве потока вещества и измерении разности температур до и после нагревателя (калориметрические расходомеры) или на измерении температуры нагретого тела, помещенного в поток (термоанемометрические расходомеры). Последние не имеют самостоятельного применения в измерительной технике.

Схема калориметрического расходомера приведена на рис. 62.

Рис. 62 Схема калориметрического расходомера и кривая распределения температур

В трубопроводе установлен нагреватель RН, питаемый от стабилизированного источника питания UС и термопреобразователи сопротивления Rt1 и Rt2 для измерения разности температур в потоке до и после нагревателя. ТПС образуют два смежных плеча в измерительной схеме уравновешенного моста с постоянными резисторами R1, R2 и реохордом Rр. В диагональ питания «cd» подается напряжение питания U0. В измерительную диагональ «ab» включен нуль-прибор НП.

При постоянной мощности нагревателя и достаточно больших скоростях потока, когда передачей тепла за счет теплопроводности можно пренебречь, массовый расход находится из уравнения теплового баланса:

qt = k0.G.CpDt (159)

где qt – количество тепла, отдаваемого нагревателем среде;

k0 – поправочный коэффициент на неравномерность распределения температуры по сечению трубы;

Dt = t1 – t2 – разность температур до и после нагревателя;

G – массовый расход;

Cp – теплоемкость вещества при температуре t = (t1 + t2)/2.

Отсюда следует

(160)

(160)

Кривые распределения температур среды до и после нагревателя при его постоянной выделяемой тепловой мощности приведены на рис. 62. Для неподвижной среды распределение температуры в ней (кривая 1) симметрично относительно оси нагревателя и поэтому разность температур Dt = t1 – t2 = 0. При некоторой малой скорости потока распределение температуры (кривая 2) несимметрично и несколько смещается вправо. В сечении А-А температура t1 падает вследствие поступления холодного вещества, а в сечении В-В температура t2 или несколько возрастает, или же не меняется, вследствие чего при малых расходах Dt увеличивается с ростом расхода. С дальнейшим увеличением расхода при постоянной мощности нагревателя t2 станет убывать, в то время как t1 практически постоянна, т.е. будет уменьшаться Dt. Таким образом, при больших расходах разность температур Dt обратно пропорциональна расходу.

Отсюда можно заключить, что зависимость Dt от массового расхода имеет две ветви – восходящую при малых расходах и нисходящую – при больших. Обе ветви в определенных пределах измерения линейны и, естественно, необходимо работать на одной из ветвей. Обычно работают на нисходящей ветви, где Dt обратно пропорциональна массовому расходу G.

Достоинством калориметрических расходомеров являются возможность измерения очень малых расходов даже в трубках диаметром 1,5…25 мм, высокая точность (погрешность составляет 0,5…1%), большой диапазон измерения и возможность измерения расходов пульсирующих потоков.

Расходомеры твердых сыпучих материалов.

Измерение расхода твердых сыпучих и кусковых материалов сопряжено с определенными трудностями. Порционное взвешивание не всегда удовлетворяет требованиям технологии, так как требуется равномерная непрерывная подача вещества в технологический агрегат.

Порционные весовые устройства в зависимости от способа уравновешивания делятся на рычажные, пружинные, комбинированные, с тензометрическими и пневматическими чувствительными элементами.

Рис. 63 Схемы транспортерных весоизмерителей.

В рычажных весах уравновешивание контролируемого груза осуществляется эталонным грузом на рычаге или системе рычагов, установленных на призматических опорах. Обычно применяются неравноплечие многорычажные весы с общим отношением плеч от 1:10 до 1:105, которые позволяют взвешивать твердые сыпучие и кусковые материалы от сотен до тысяч кг.

Для измерения массового расхода твердого сыпучего материала в непрерывном потоке в последнее время широко используются ленточные транспортерные весоизмерители. Принципиальная схема весоизмерителя приведена на рис. 63.

На рис. 63 а показана схема консольного весоизмерителя. Конструкция весоизмерителя состоит из рамы 1, закрепленных на ней ведущего 1 и ведомого 2 барабанов. На барабаны натянута транспортерная лента 4. Привод осуществляется электродвигателем 5 и редуктором 6. привод одновременно является противовесом, так как транспортер консольно опирается на призмы 11 и может качаться в вертикальной плоскости. Ось ведомого барабана через тягу 7 связана с весовой головкой 8, в которой расположено уравновешивающее рычажное устройство с эталонным грузом 10. Для дистанционной передачи измерительной информации используется дифференциально-трансформаторная катушка 9.

При отсутствии материала на ленте транспортер находится в горизонтальном положении, и выходной сигнал равен нулю. Появление материала вызывает отклонение транспортера от горизонтального положения вниз и вызывает перемещение сердечника дифтрансформатора, что обуславливает появление выходного сигнала, пропорционального отклонению свободного конца транспортера.

Уравновешивание взвешивающей системы производится при отсутствии груза на ленте, т.е. в нулевом положении весоизмерителя.

Весоизмеритель по схеме рис. 63 б отличается отсутствием консольной установки и другим принципом измерения расхода. Здесь параллельно измеряются два параметра: нагрузка на ленту материала и скорость движения ленты. Для измерения этих параметров используются датчик скорости 13 и тензометрический датчик нагрузки 14. Сигналы с датчиков поступают в блок обработки информации БОИ, где происходит вычисление расхода по формуле

F = W.S (161)

где F – массовый расход материала, кг/с;

W – погонная масса (нагрузка) на ленте, кг/м;

S – скорость движения ленты, м/с.

Выходным сигналом является унифицированный токовый сигнал 4…20 мА или другой из ряда унифицированных, а также в цифровом коде.

Измерение уровня

Уровнем называют высоту заполнения технологического аппарата рабочей средой – жидкостью или сыпучим телом. Уровень рабочей среды является технологическим параметром, информация о котором необходима для контроля режима работы технологического аппарата, а в ряде случаев для управления технологическим процессом.

Уровень измеряют в единицах длины. Средства измерения уровня называют уровнемерами. Различают уровнемеры, предназначенные для измерения уровня рабочей среды; измерений массы жидкости в технологическом аппарате; сигнализации предельных значений уровня рабочей среды – сигнализаторы уровня.

В настоящее время измерение уровня осуществляют различными по принципу действия уровнемерами. Различают уровнемеры контактные и бесконтактные. Наибольшее распространение получили буйковые, гидростатические, электрические, ультразвуковые. Используются также визуальные средства измерения.

Визуальные средства измерения.

К ним относятся мерные линейки, рейки, рулетки с лотами (цилиндрическими стержнями) и уровнемерные стекла. Последние получили достаточно широкое распространение для измерения уровня жидкости в закрытых баках, цистернах в случаях медленного изменения уровня (рис. 64).

Измерение уровня с помощью уровнемерных стекол основано на законе сообщающихся сосудов. Указательное стекло 1 с помощью арматуры соединяют с нижней и верхней частями емкости. Наблюдая за положением мениска жидкости в трубке 1 можно судить об уровне жидкости в емкости. Для исключения дополнительной погрешности, обусловленной различием температуры жидкости в резервуаре и стеклянной трубке, перед измерением осуществляют промывку уровнемерных стекол. Для этого предусмотрен вентиль 2.

Рис. 64 Схема установки указательных стекол на технологической емкости

Из-за низкой механической прочности стекла трубки выполняют длиной не более 0,5 м. поэтому для измерения уровня в больших резервуарах устанавливается несколько уровнемерных стекол с таким расчетом, чтобы они перекрывали друг друга.

Абсолютная погрешность измерения уровня 6(1…2) мм. При изменении температуры возможно появление дополнительной погрешности. Уровнемерные стекла применяют до давления 2,94 МПа и до температуры 3000С.

Поплавковые уровнемеры.

Уровнемеры этого типа являются наиболее простыми по конструкции, поэтому они довольно часто применяются на производстве. Возможность оборудования их преобразователями для передачи измерительной информации расширили область их применения.

Поплавковые уровнемеры выпускаются узкого и широкого диапазонов.

Поплавковые уровнемеры узкого диапазона (рис. 65 а) обычно представляют собой устройства, содержащие шарообразный поплавок диаметром 80…200 мм, выполненный из нержавеющей стали или другого инертного материала.

|

Рис. 65 Схемы поплавковых уровнемеров

Поплавковые уровнемеры широкого диапазона (рис. 65 б) представляют собой поплавок 1, связанный с противовесом 4 гибким тросом 2. В нижней части противовеса укреплена стрелка, указывающая по шкале 3 значение уровня жидкости в резервуаре.

При расчетах поплавковых уровнемеров подбирают такие конструктивные параметры поплавка, которые обеспечивают состояние равновесия системы «поплавок – противовес» только при определенной глубине погружения поплавка. Если не учитывать силу тяжести троса и трение в роликах, состояние равновесия системы описывается уравнением

Gг = Gп - S.h1.rж.g (162)

где Gг – сила тяжести противовеса;

Gп – сила тяжести поплавка;

S – площадь поплавка;

h1 – глубина погружения поплавка;

rж – плотность жидкости.

Повышение уровня жидкости изменяет глубину погружения поплавка и на него действует дополнительная выталкивающая сила. В результате равенство (162) нарушается и противовес опускается вниз до тех пор, пока глубина погружения поплавка не станет равной h1. При понижении уровня действующая на поплавок выталкивающая сила уменьшается и поплавок начинает опускаться вниз до тех пор, пока глубина погружения поплавка не станет равной h1.

Гидростатические уровнемеры.

Измерение уровня гидростатическими уровнемерами по сути является измерением гидростатического давления Р столба жидкости h постоянной плотности r:

P = rgh. (163)

Измерение гидростатического давления производится:

- манометром, установленном на высоте, соответствующей нижнему предельному значению уровня;

- дифференциальным манометром, подключаемым к резервуару на высоте, соответствующей нижнему предельному значению уровня, и к газовому пространству на жидкостью;

- измерением давления газа (воздуха), прокачиваемого по трубке, опущенной в заполняющую в резервуар жидкость на определенное фиксированное расстояние.

Схема измерения уровня манометром показана на рис. 66 а. Применяемый для этого манометр может быть любого типа с соответствующими пределами измерений, определяемыми уравнением (163).

Рис. 66 Схемы измерения уровня гидростатическими

уровнемерами

Измерение манометром возможно также по схеме на рис.66 б. О значении измеряемого параметра судят по давлению воздуха, заполняющую манометрическую систему. В нижней части манометрической системы расположен колокол 2, отверстие которого закрыто тонкой эластичной мембраной 1, а в верхней – манометр 3. Мембрана исключает растворение воздуха в жидкости, однако обусловливает погрешность измерения из-за упругости. Преимуществом этого способа является независимость показания манометра от его расположения относительно уровня жидкости в резервуаре.

Измерение гидростатического давления манометрами рекомендуется проводить в резервуарах, сообщающихся с атмосферой. В противном случае показания манометра складываются из гидростатического и избыточного давления.

Для измерения уровня в резервуарах, находящихся под давлением, применяются дифференциальные манометры. С их помощью возможно также измерение уровня в открытых резервуарах, уровня раздела фаз и уровня раздела жидкостей.

Измерение уровня в открытых резервуарах осуществляется по схеме рис. 66 в. Дифманометр 1 через импульсные трубки 2 соединяется с резервуаром и уравнительным сосудом 3. Уравнительный сосуд применяется для компенсации статического давления столба жидкости h1 в импульсной трубке. В процессе измерения уровень жидкости в уравнительном сосуде должен быть постоянным. Вентиль 4 служит для поддержания постоянного уровня в сосуде 3. При равенстве плотностей жидкостей, заполняющих импульсные трубки и резервуар, и при условии h1 = h2 перепад давлений, измеряемый дифманометром

DP = rжgh (164)

При измерении уровня в аппаратах, находящихся под давлением, применяют схему, показанную на рис. 66 г. Уравнительный сосуд 3 в этом случае устанавливают на высоту, соответствующую максимальному значению уровня, и соединяют с аппаратом. Статическое давление Р в аппарате поступает в обе импульсные трубки, поэтому перепад давления DР можно представить в виде:

DР = rжghmax - rжgh (165)

При h = 0 DP = DPmax; а при h = hmax DP = 0

Уровнемеры, в которых измерение гидростатического давления осуществляется путем измерения давления газа, прокачиваемого по трубке, погруженной на фиксированную глубину в жидкость, заполняющую в резервуар, называют пьезометрическими (рис. 66 д). Пьезометрическая трубка 1 размещается в аппарате, в котором измеряется уровень. Газ поступает в трубку через дроссель 2, служащий для ограничения расхода. Для измерения расхода газа служит стаканчик 3 (расход определяется по количеству пузырьков, пробулькивающих чер

2014-02-02

2014-02-02 15913

15913