Основними видами заготовок для деталей, виготовлених з металів і їх сплавів, є:

а) сортовий матеріал, що виготовляється прокатом, волочінням тощо, з чорних металів і кольорових сплавів (прутки круглого, квадратного і шестигранного перетину, труби, плоский прокат - листи, смуги, стрічки).

б ) виливки (литі заготовки);

в) поковки і штамповки.

Вибір методу виготовлення заготовки залежить від матеріалу деталі і її маси (габаритів), величини виробничої партії, вимог до точності форми, розмірів і взаємного розташування поверхонь, їх шорсткості, а іноді і від деяких інших факторів. При можливості необхідно порівняти декілька методів та вибрати найбільш економічний в даних виробничих умовах.

Загальний підхід до вибору методу отримання заготовки.

Складність вибору методу отримання заготовки полягає в тому, що стикаються часто протилежні вимоги, вирішення цього питання різноманітне, вибір одного з варіантів не очевидний і часто ґрунтується на інженерній інтуїції і практичному досвіді. Крім того, прийняття рішень відбувається в умовах обмежень - матеріальних ресурсів, економічних можливостей, енергетичних ресурсів, наявності кваліфікованих кадрів, транспортних витрат, можливостей кооперації, часу для підготовки виробництва тощо.

|

|

|

Заготовки отримують в основному двома методами - литтям або обробкою тиском (пластичним деформуванням).

На першому етапі вибору методу отримання заготовки виходять з фізико-механічних властивостей матеріалу деталі, а саме з пластичності матеріалу і його ливарних властивостей. Для ряду матеріалів їх низька пластичність визначає відсутність альтернативи у виборі методу отримання заготовки: єдино можливим методом є лиття. Це відноситься, в першу чергу, до чавуну, окремих марок сталевих високолегованих сплавів і деяких сплавів кольорових металів.

У випадку, коли властивості матеріалу допускають використання і лиття, і методів пластичного деформування, то вибір має спиратися, в першу чергу, на особливості форми деталі. Якщо є порожнини складної форми, а також виступи й западини на бічних зовнішніх і внутрішніх поверхнях часто єдино можливим є метод лиття. Причому, обов’язково, із застосуванням форми разового використання, так як для вилучення виливки форма і стрижні повинні бути зруйновані.

Якщо ж форма деталі дозволяє застосовувати як штампування, так і лиття, то вибір методу повинен виходити з технічних вимог до деталі, особливо до макро- і мікроструктурі внутрішніх та поверхневих шарів деталі. Крім того, необхідно враховувати і обсяг виробництва (річну програму випуску деталей), і тип виробництва.

|

|

|

Заготовки з сортового матеріалу

Сортовий матеріал слід застосовувати в тих випадках, коли профіль матеріалу відповідає профілю деталі.

Круглі прутки і труби застосовуються в основному для виготовлення деталей, що мають форму тіл обертання (осей, валів, втулок тощо).

Плоский прокат використовується головним чином в умовах одиничного і дрібносерійного виробництва для деталей, заготовки для яких недоцільно виготовляти у вигляді відливок, об'ємних штамповок тощо.

Номінальні значення діаметральних розмірів заготовки, які відповідають стандартизованим розмірам по сортаменту, визначаються за наведеними формулами (з наступним округленням розміру до стандартизованого).

D1=D+Zзовн; d1=d-Zвн (9)

де D1 - зовнішній розрахунковий діаметр заготовки;

d1 - внутрішній розрахунковий діаметр заготовки;

D - зовнішній діаметр деталі за кресленням;

d - внутрішній діаметр деталі за кресленням;

Zзовн. - припуск на обробку для зовнішньої поверхні;

Zвн. - припуск на обробку для внутрішньої поверхні;

При розрахунку зовнішнього діаметра заготовки слід враховувати тільки частину, яка визначається мінусовим відхиленням, а при розрахунку внутрішнього - тільки частину, яка визначається плюсовим відхиленням від номіналу.

Величини припусків Zзовн. і Zвн. вибираються з табл. 4,

На підставі розрахованих розмірів D1 і d1 проводиться вибір стандартизованих діаметрів заготовки за сортаментом.

Таблиця 4

Припуски на діаметр

| Діаметр обробки, мм | За довжини обробки L, мм | |

| до 100 | більше 100 до 200 | |

| до 10 | 2.0 | 2.5 |

| більше 10 до 30 | 2.2 | 2.8 |

| більше 30 до 80 | 2.5 | 3.0 |

| більше 80 до 180 | 3.0 | 4.0 |

Номінальний розмір довжини заготовки – Lз, яка одержується з прутка, визначається за формулою:

Lз = (L+2L1 + L2 + (L3 + L4))/ n, мм., (10)

де L - розмір деталі за кресленням;

L1 - припуск на підрізування торця з однієї сторони;

L2 - припуск на відрізання деталі;

L3 - довжина відрізання, яка необхідна для затиску прутка в патроні або цанзі при обробці останньої деталі;

L4 - припуск на відрізання прутка в заготівельному цеху (ділянці);

n - кількість деталей, які одержують з одного прутка.

Так як довжина прутка, що подається на токарні або токарно-револьверні верстати, не повинна перевищувати довжини шпинделя, то кількість деталей - n можна визначити з нерівності

(L + 2L1 + L2) n + L3 <600-800 мм. (11)

Величини L1, L2, L3, L4 вибираються з табл. 5

Таблиця 5

Припуски для заготовок з прокату

| Діаметр прутка, мм | Величина припуску, мм | Діаметр прутка, мм | Величина припуску, мм | ||||||

| 2L1 | L2 | L3 | L4 | 2L1 | L2 | L3 | L4 | ||

| до 10 | 1,5 | більше 30 до 50 | |||||||

| більше 10 до 30 | 1,5 | більше 50 до 80 |

Заготовки отриманні методами лиття

Одним з найбільш поширених способів отримання заготовок є лиття, яке застосовується для виготовлення корпусних та інших деталей досить складної конфігурації.

У табл.6 наведено найбільш використовувані методи лиття і параметри, які ними досягаються

Таблиця 6

Характеристика заготовок отриманих методом лиття

| Метод отримання заготовки | Найменша товщина стінок, мм | Мінімальний діаметр отвору, мм | Квалітет | Шорсткість Rz, мкм |

| Лиття в пісчано-глиняні форми | сталь 6-8 чавун 3-4 кольорові 3-8 сплави | 8-10 | 16-17 16-17 15-16 | 320-40 |

| Лиття в оболонкові форми | сталь 3-4 чавун 3-4 кольорові 2-2,5 сплави | 8-10 | 14-15 14-15 13-14 | 40-10 |

| Лиття в кокіль | сталь 8-10 чавун 4-15 кольорові 3-6 сплави | 8-10 | 14-15 14-15 13-14 | 80-20 |

| Лиття по виплавляємим моделям | сталь 1,5 чавун 1,0 кольорові 0.7-1.5 сплави | 13-14 13-14 12-13 | 40-10 | |

| Лиття під тиском | кольорові 0.6-1.5 сплави | 1,5-5 | 12-13 | 20-5 |

Припуски та допуски на заготовку виготовлену способом лиття вибираються з довідкової літератури [9 (табл.20-25,31,32) ], [18], [19]

Штамповки і поковки

Куванням отримують поковки простої форми масою до 250 кг. Припуски і допуски на поковки 3-5мм, що виготовляються на молотах 5 ± 1; 2 мм, а на поковки, які виготовляються на пресах від 10 ± 3 мм.

|

|

|

Із застосуванням штампів (закритих і відкритих) отримують поковки масою до 150 кг (головним чином дрібні до 5 кг) з відносно складною формою з припусками від 3 мм і вище, допуски +1,5 і більше.

Гаряче штампування виконується на молотах і пресах у відкритих і закритих штампах, видавлюванням. гнуттям.

Припуск на сторону для поковок, в залежності від використовуваного обладнання, маси заготовок, матеріалу: від 0,6 до 6,4 мм. Поля допусків відповідно від 0,6 до 11 мм. Детальніше припуски та допуски для поковок і штамповок можна визначити з довідників [9], [18], [19].

У зв'язку з неоднозначністю вирішення задачі про вибір методу отримання заготовки доцільно намітити кілька альтернативних варіантів і провести економічний аналіз, передбачивши зазначені вище обмеження.

Після вибору двох можливих варіантів отримання заготовки необхідно накреслити ескіз заготовок з врахування всіх необхідних припусків на обробку.

Кількісний аналіз собівартості варіантів отримання заготовок

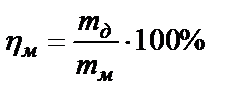

При проектуванні заготовки необхідно врахувати, що на сучасному етапі розвитку приладобудування в умовах ринкової економіки важливим параметром, що в значній мірі впливає на собівартість кінцевого продукту, є матеріаломісткість виробу і коефіцієнт використання металу ηм, який представляє собою відношення маси готової деталі mд до маси матеріалу mм, затраченого на її виготовлення:

. (12)

. (12)

Необхідно знайти коефіцієнт використання матеріалу для двох варіантів отримання заготовки.

Маса деталі і заготовки визначається:

mд = Vд ρ; mм = Vм ρ. (13)

де Vд та Vм - об’єми деталі та заготовки відповідно,

ρ – густина матеріалу.

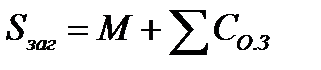

Собівартість заготовок із прокату

, (14)

, (14)

де М - витрати на матеріал заготовки, грн.;

ΣСо.з - технологічна собівартість операцій редагування, калібрування прутків, розрізання їх на штучні заготовки:

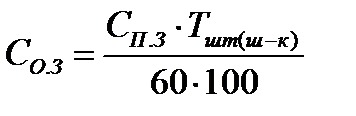

, (15)

, (15)

де Сп.з - приведені витрати на робочому місці, коп./год;

Тшт (ш-к) - штучний або штучно-калькуляційний час виконання заготівельної операції (правки, калібрування, різання та ін.)

За даними [4] наведені витрати, що припадають на 1 год роботи устаткування, мають таке значення: різання заготовок діаметром до 55 мм на ножицях сортових ≈ 880 коп./год.; різання заготовок діаметром до 140 мм на ножицях сортових ≈ 1600 коп./год.; різка на відрізних верстатах, які працюють дисковими пилами, ≈ 120 коп./год.; правка на автоматах ≈ 200 - 250 коп./год.

|

|

|

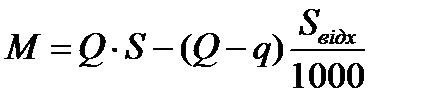

Витрати на матеріал визначаються за масою прокату, потрібного на виготовлення деталі, і масою здаваної стружки. При цьому необхідно враховувати стандартну довжину прутків і відходи в результаті некратності довжини заготовок цієї стандартної довжини:

, (16)

, (16)

де Q - маса заготовки, кг, S - ціна 1 кг матеріалу заготовки, грн.; q - маса готової деталі, кг; Sвідх - ціна 1 т відходів, грн.

Вартість деяких металів і заготівельні ціни на стружку чорних і кольорових металів наводяться в табл. 8 та 9.

Вартість заготовок, одержуваних такими методами, як лиття в звичайні земляні форми і кокілі, лиття по виплавляємих моделях, лиття під тиском, гаряче штампування на молотах, пресах і ГКМ можна з достатньою для курсового проектування точністю визначити за формулою:

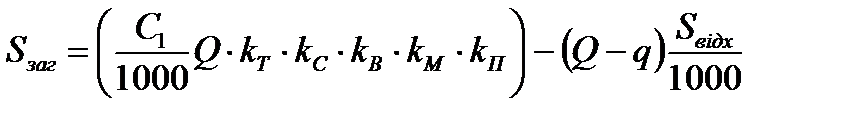

, (17)

, (17)

де Сl - базова вартість 1 т заготовок, грн; kT, kC, kB, kM, kП - коефіцієнти, які залежать від класу точності, групи складності, маси, марки матеріалу і обсягу виробництва заготовок.

Для виливків, отриманих литтям у звичайних земляних формах, рекомендується користуватися наведеними нижче даними.

Базова вартість 1 т виливків С1 = 360 грн. (Відливки з сірого чавуну марок СЧ10; СЧ15; СЧ18 масою 1-3 кг, 3-го класу точності за ГОСТ 1855-55, 3-ї групи складності та 3-ї групи серійності. Прейскурант № 25-01, 1981 р.).

Коефіцієнти вибираються за такими даними:

а) залежно від точності виливків значення коефіцієнта kт:

для виливків з чорних металів:

1-й клас точності – 1,1;

2-й клас точності – 1,05;

3-й клас точності – 1;

для виливків з кольорових металів (за ОСТ 1.41154-72):

4-й клас точності – 1,1;

5-й клас точності – 1,05; 6-й клас точності – 1;

б) в залежності від марки матеріалу значення коефіцієнта kM такі:

для чавуну - СЧ10, СЧ15, СЧ18 – 1;

СЧ20, СЧ 25, СЧ30 – 1,04;

СЧ35, СЧ40, СЧ45 – 1,08;

ВЧ45-5, ВЧ50-2 – 1,19;

КЧЗО-6, КЧЗЗ-8, КЧ35-10 – 1,12;

для сталі-вуглецевої - 1,22;

низьколегованої - 1,26;

легованої - 1,93;

для сплавів кольорових металів-алюмінієвих - 5,94;

мідноцинкових - 5,53;

бронзи олов'янисто-свинцевої - 6,72.

Коефіцієнти, що залежать від групи складності виливків kc, маси виливків kв і обсягу виробництва kП, визначаються за табл. 10.

Щоб визначити коефіцієнт kП для курсового проектування в якості обсягу виробництва можна приймати річну програму. Для цього необхідно спочатку встановити групу серійності за табл. 11, потім на підставі групи серійності за табл. 10 знайти значення kП.

Для виливків, отриманих литтям по виплавляємим моделям, за базову прийнята вартість 1 т С2 = 1985 грн. (Виливки з вуглецевої сталі масою 0,1-0,2 кг, 3-ї групи складності, 2-ї групи серійності. Прейскурант 25-01, 1981 р.).

Коефіцієнти вибираються за такими даними:

а) незалежно від точності виливків значення коефіцієнта kт приймаються рівними 1;

б) в залежності від матеріалу виливків значення коефіцієнта kм наступні:

для сталі вуглецевої – 1;

низьколегованої – 1,08;

високолегованої – 1,1;

мідних сплавів – 2,44;

бронзи безоловянистої – 2,11;

оловянистої – 2,4.

Коефіцієнти, що залежать від групи складності виливків kс і маси kв, приймаються за табл. 12.

Коефіцієнт kп для виливків, які одержані по виплавляємих моделях, визначається незалежно від марки матеріалу виливка. Група серійності, на підставі якої вибираються значення коефіцієнта kП наведена в табл. 11.

Значення коефіцієнта kП в залежності від групи серійності складають:

1-а група серійності - 0,83;

2-а група серійності - 1,

3-я група серійності -1,23.

Для виливків, отриманих литтям під тиском, в якості базової прийнята вартість 1т виливків С3 = 1265 грн. (Виливки з алюмінієвих сплавів, масою 0,1... 0,2 кг, 3-ї групи складності, 2-ї групи серійності. Прейскурант 25-01, 1981 р.).

Коефіцієнти вибираються за такими даними:

а) незалежно від класу точності значення коефіцієнта kT приймають рівними 1;

б) в залежності від матеріалу виливків коефіцієнт kM приймається: для алюмінієвих сплавів –1; мідних – 1,11; цинкових – 1,29.

Значення коефіцієнтів kc, kВ і kП наведено в табл. 13. Група серійності приймається за табл. 11.

Відливки до тієї чи іншої групи складності можна віднести за такими ознаками [4]:

I група - подовжені деталі типу тіл обертання, які можна відливати не тільки стаціонарним, але і відцентровим способом. До них відносяться прості і біметалічні вкладиші, деякі втулки і гільзи, труби, циліндри, деякі типи шпинделів з фланцями, колінчасті і розподільні вали тощо. Відношення довжини до діаметра у таких деталей більше одиниці.

ІІ група - деталі типу дисків: маховики та основні диски муфт зчеплення, шківи, диски, корпуси підшипників.

III група - прості за конфігурацією коробчасті плоскі деталі, для формування яких не потрібно великої кількості стрижнів. До цієї групи відносяться передні, бічні і нижні кришки двигунів; кришки коробок швидкостей, передніх бабок та інших корпусних деталей; супорти верстатів; кронштейни; планки; вилки; важелі.

IV група - закриті корпусні деталі коробчастого типу, усередині яких монтуються механізми машин. Це - блоки і головки циліндрів автомобільних, тракторних і інших двигунів; корпуси коробок передач; картери двигунів; корпуси мостів автомобілів і тракторів; картери рульового управління, передні бабки, коробки подач і фартуки токарних верстатів, коробки швидкостей і подач свердлильних верстатів та інші деталі складної форми, для виготовлення яких потрібна значна кількість стрижнів при формуванні.

V група - великі і важкі коробчасті деталі, на яких зазвичай монтуються вузли і механізми машин. До них можна віднести коробчасті литі рами тракторів і сільськогосподарських машин, станини металорізальних верстатів і ливарних машин, а також пресів, компресорів тощо. Всередині таких деталей зазвичай не монтуються будь-які механізми, тобто вони служать як несучі конструкції.

Вартість гарячештампованих заготовок (отриманих на молотах, пресах і горизонтально-кувальних машинах) визначається наступним чином. За базу приймається вартість 1 т штамповок С4 = 373 грн. (Штампування з конструкційної вуглецевої сталі масою 2,5... 4 кг, нормальної точності по ГОСТ 7505-74, 3-ї групи (ступеня) складності, 2-ї групи серійності. Прейскурант № 25-01, 1981 р.).

Коефіцієнти вибираються за такими даними:

а) залежно від точності штамповок за ГОСТ 7505-74 значення коефіцієнта kT приймаються: підвищена точність – 1,05; нормальна – 1;.

б) в залежності від марки матеріалу штампування значення коефіцієнта kM становлять: для вуглецевої сталі 08-85 - 1; для сталі 15Х-50Х - 1,13; для сталі 18ХГТ - 30ХГТ - 1,21; для сталі ШХ15 - 1,77; для сталі 12ХНЗА - 30ХНЗА - 1,79.

Значення коефіцієнтів kc і kВ наводяться в табл. 14.

Коефіцієнт kп визначається з умови: якщо обсяг виробництва заготовок (річна програма) більше значень, зазначених у табл. 15, беруть kп = 0,8, в інших випадках - kп = 1,0. Група (ступінь) складності визначається за таблицею 16.

Таблиця 8

| Назва | Марка | Ціна за 1 т, грн. |

| Сталь звичайної якості кругла і квадратна | ||

| Вуглецева | Ст 0. Ст 3 | 106...124 |

| –//–//– | Ст 4 | 114...132 |

| Сталь якісна кругла, квадратна, шестигранна | ||

| Вуглецева | 10, 20, 30. 40, 45, 50. 55 | 136...185 |

| Легована | 15Х. 20Х. 30Х, 35Х, 40Х. 45Х, 50X | 141...168 |

| –//–//– | 18ХГТ, 30ХГТ, 20ХГР | 147-171 |

| –//–//– | 15ХГС, 30ХГС | 170-203 |

| –//–//– | 12ХНЗА, 30ХНЗА | 279-309 |

| –//–//– | 20ХНР | 187-215 |

| Автоматна | A12, А20, А30, А40Г | 131-157 |

| Шарикопідшипникова | ШХ9, ШХ15 | 207-259 |

| –//–//– | ШХ15СГ | 224-287 |

| Сталь високо вуглецева кругла | ||

| Якісна | У7, У8, У9, У10, У11...У13 | 156-187 |

| Високоякісна | У7А...У13А | 167-198 |

| Легована | ХВГ | 506-555 |

| Сталь якісна калібрована (холоднотягнута) кругла | ||

| Вуглецева | 35, 40, 45, 50, 55, 60 | 176-263 |

| Автоматна | А12, А20 | 171-235 |

| Шарикопідшипникова | ШХ9, ШХ15 | 260-364 |

| Кольорові сплави | ||

| Прутки латуні d 17-50мм | Л62. ЛС59-1. ЛСЖ58-М | 1140-1180 |

| Прутки алюмінєві d 11-44мм | АМГ-3 | 1180-1230 |

| Прутки бронзові d17-40мм | Бр Б2 | 7910-7960 |

| Труби (ціна за 1 м) | ||

| Гарячедеформовані | Сталь 15...25 | |

| d 54 мм, стінка 10 мм | 2,28 | |

| d 70 мм, стінка 10 мм | 2,94 | |

| d 89 мм, стінка 10 мм | 3,77 | |

| Холоднокатані | Сталь 15...25 | |

| d 102 мм, стінка 20 мм | 9,23 | |

| d 120 мм, стінка 24 мм | 11,3 | |

| d 150 мм, стінка 24 мм | 21,9 | |

| Гарячедеформовані | ШХ15 | |

| d 90 мм, стінка 11 мм | 6,3 | |

| d 90 мм, стінка 19 мм | 11,9 |

Оптові ціни на деякі метали (прейскуранти 01-08, 01-13, 02-07, 02-10. 1981р)

Примітка. Більші значення цін вказані для сталей d 10 мм, менші-для автоматних сталей d 100 мм, для решти - d 250 мм.

Таблиця 9

Заготівельні ціни на стружку чорних і кольорових металів (прейскуранти 01-03 і 02-05 1981 р.)

| Вид стружки | Ціна за 1т., грн |

| Чавунна | 24,1 |

| Стальна | 22,6-28,1 |

| Латунна | 341-404 |

| Бронзова | 507-1083 |

| Алюмінієва | 240-315 |

Таблиця 10

Значення коефіцієнтів kС, kВ та kП

kС

| Матеріал відливки | Групи складності | ||||

| Чавун, сталь | 0.7 | 0,83 | 1.2 | 1.45 | |

| Алюмінієві сплави | 0,82 | 0,89 | 1,1 | 1,22 | |

| Мідні сплави та бронза | 0,97 | 0,98 | 1,02 | 1,04 |

kВ

| Маса відливки, кг | Матеріал відливок | |||

| чавун | сталь | алюмінієві сплави | бронза | |

| 0,5.,.1 | 1.1 | 1.07 | 1,05 | 1.01 |

| 1...3 | ||||

| 3...10 | 0,91 | 0.93 | 0.96 | 0.99 |

| 10...20 | 0.84 | 0,87 | 0,92 | 0.97 |

| 20...50 | 0.8 | 0,82 | 0.89 | 0.95 |

| 50...200 | 0,74 | 0.78 | П.85 | 0.93 |

| 200...500 | 0.67 | 0.74 | 0.82 | 0.9 |

kП

| Матеріал відливки | Групи серійності | ||||

| Чавун, | 0,52 | 0,76 | 1,2 | 1,44 | |

| сталь | 0,5 | 0,77 | 1,2 | 1,48 | |

| Алюмінієві сплави | 0,77 | 0,9 | 1,11 | 1,22 | |

| Мідноцинкові сплави та бронза | 0,91 | 0,96 | 1,05 | 1,08 |

Таблиця 11

Групи серійності виливків в залежності від способу отримання та обсягу виробництва

| Mаca відливки, кг | Об’єм (тис. шт.) при групах серійності | |||

| Лиття земляні форми т кокілі | ||||

| 0.5...1 | > 500 | 100...500 | < 100 | |

| 1...3 | > 350 | 75...350 | < 75 | |

| 3...10 | > 200 | 30...200 | < 30 | |

| 10...20 | > 100 | 15...100 | < 15 | |

| 20...50 | > 60 | 10...60 | < 10 | |

| 50...200 | > 40 | 7,5...40 | < 7,5 | |

| 200...500 | > 25 | 4,5...25 | < 4.5 | |

| Лиття по выплавляємим моделям | ||||

| 0,1...0,2 | > 400 | 300...400 | < 300 | |

| 0,2...0,5 | >300 | 225...300 | < 225 | |

| 0,5...1 | > 15 | 11...15 | < 11 | |

| 1...2 | > 12 | 9...12 | < 9 | |

| 2...5 | > 10 | 7...10 | < 7 | |

| 5...10 | > 4 | 3...4 | < 3 | |

| > 3 | 2...3 | < 2 | ||

| Лиття під тиском | ||||

| 0,1...0,2 | > 600 | 450...600 | < 450 | |

| 0,2...0,5 | > 500 | 375...500 | < 375 | |

| 0,5...1 | > 400 | 300...400 | < 300 | |

| 1...2 | > 300 | 225...300 | < 225 | |

| 2...5 | > 200 | 150...200 | < 150 | |

| 5...10 | > 100 | 75...100 | < 75 | |

| > 10 | > 50 | 35...50 | < 35 | |

Таблиця 12

Значення коефіцієнтів kc та kВ

kc

| Матеріал відливки | Група складності | ||||

| Сталь вуглецева | 0.86 | 0.92 | 1.12 | 1.24 | |

| Сталь низьколегована | 0.86 | 0.93 | 1.11 | 1,23 | |

| Сталь високолегована | 0.85 | 0.90 | 1.12 | 1.26 | |

| Мідні сплави | 0.865 | 0.925 | 1.15 | 1.26 | |

| Бронза безоловяниста | 0.9 | 0,95 | 1,08 | 1.19 | |

| Бронза оловяниста | 0.92 | 0,95 | 1.10 | 1.15 |

kВ

| Маса відливки, кг | Матеріал відливок | ||||

| сталь вуглецева низьколегована | Сталь високолегована | Мідні сплави | Бронза безоловяниста | Бронза оловяниста | |

| 0,05...0,10 | 1.37 | 1,31 | 1.20 | 1,30 | 1,30 |

| 0,10...0,20 | |||||

| 0,20...0,50 | 0,75 | 0,78 | 0,95 | 0,79 | 0,83 |

| 0,50...1 | 0,7 | 0,74 | 0,89 | 0,76 | 0,80 |

| 1,00...2 | 0,62 | 0,63 | 0,86 | 0,71 | 0,76 |

| 2...5 | 0,50 | 0,53 | 0,82 | 0,64 | 0,70 |

| 5,00...10 | 0,45 | 0,48 | 0,78 | 0,61 | 0,67 |

| Більше 10 | 0,38 | 0,40 | 0,72 | 0,57 | 0,64 |

Таблиця 13

Значення коефіцієнтів kc, kВ і kП,

kc

| Матеріал відливки• | Група складності | |||

| Алюмінієві сплави Мідні сплави Цинкові сплави | 0,88 0,90 0,88 | 0,94 0,95 0,93 | 1,07 1,07 1,07 |

kВ

| Маса відливки, кг | Матеріал відливки | ||

| Алюмінієві сплави | Мідні сплави | Цинкові сплави | |

| 0,1...0,2 0.2...0,5 0.5...1 1...2 2...5 5...10 Більше 10 | 0,90 0,81 0.75 0,69 0.64 0,62 | 0,89 0.81 0,75 0.71 0.67 0,65 | 0,91 0.82 0.75 0.7 0.63 0.61 |

kП

| Матеріал відливки | Групи складності | ||

| Алюмінієві сплави | 0,92 | 1,09 | |

| Мідні сплави | 0,93 | 1,07 | |

| Цинкові сплави | 0,93 | 1,07 |

Таблиця 14

Значення коефіцієнтів kc та kВ

kc

| Матеріал штамповки | Група складності | |||

| Сталь вуглецева 08-85 Сталь 15X-50X Сталь 18ХГТ-30ХГТ Сталь ШХ15 Сталь 12XH3A-30XH3A | 0,75 0,77 0,78 0,77 0,81 | 0.84 0,87 0,88 0,89 0,90 | 1,15 1,15 1,14 1,13 1,1 |

kВ

| Маса штамповки, кг | Матеріал штамповок | ||||

| сталь 08-85 | Сталь 15X-50X | сталь 18ХГТ- 30ХГТ | Сталь ШХ15 | Сталь 12XH3A- 30XH3A | |

| Не більше 0,25 | 1.94 | 1.82 | 1.62 | ||

| 0.25...0.63 | 1,85 | 1.64 | 1.61 | 1,52 | 1.42 |

| 0,63...1.6 | 1,33 | 1.29 | 1.29 | 1.3 | 1.25 |

| 1,60...2.5 | 1,14 | 1,14 | 1.18 | 1.14 | 1.11 |

| 2,50...4 | I | ||||

| 4.00...10 | 0,87 | 0,89 | 0,89 | 0.83 | 0.9 |

| 10.00...25 | 0.8 | 0.8 | 0.79 | 0.76 | 0.8 |

| 25,00...63 | 0.73 | 0.73 | 0.74 | 0.71 | 0.75 |

| 63.00...160 | 0.7 | 0.7 | 0.72 | 0.65 | 0.7 |

Таблиця 15

Об’єм виробництва штамповок, який відповідає 2-й групі серійності

| Маса штамповки, кг | Обєм виробництва, тис. шт. |

| Не більше 0.25 | 15...500 |

| 0,25...0,63 | 8...300 |

| 0,63...1,6 | 5...150 |

| 1.6...2.5 | 4.5...120 |

| 2,5...4 | 4...100 |

| 4...10 | 3,5...75 |

| 10...25 | 3...50 |

| 25...63 | 2...30 |

| 63...160 | 0.6...1 |

Таблиця 16

Середнє значення kМ та α за групами обладнання

| Назва групи обладнання | Характеристика верстату | kМ | α |

| Маса частин, які падають, кг | |||

| Молоты пневматичні ковочні | Не більше 150 150...400 750...1000 Не менее 1500 | 1.5 2.7 6,0 21,7 | 0,39 0.34 0,32 0.21 |

| Максимальне зусилля, т | |||

| Преси механічні | Не більше 25 25...50 50...100 100...160 160...250 400...630 2000...2500 | 0,5 0.7 1.0 2,5 3.5 4.2 17.7 | 0.51 0.53 0,53 0,53 0,56 0,64 0.70 |

| Максимальне зусилля, т | |||

| Горизонтально ковочні машини • | Не більше 100 100...250 250...630 630...800 | 2.1 4.4 6.3 9.6 | 0,4 0.51 0.70 0.76 |

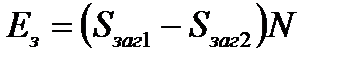

Економічний ефект для порівняння способів отримання заготовок, при яких технологічний процес механічної обробки не міняється, може бути розрахований за формулою

(18)

(18)

де Sзаг1 i Sзаг2 - вартість заготовок, які порівнюються, грн.

За результатами кількісного аналізу собівартості варіантів отримання заготовок остаточно вибираємо спосіб отримання.

2015-04-06

2015-04-06 3989

3989