Значительного повышения надежности ЭВМ достигают созданием новых элементов.

Разработка методов синтеза ЭВМ, обладающих заданной надежностью, сводится к нахождению оптимальной избыточности. При этом основное — согласование метода повышения достоверности с наиболее вероятными ошибками, появляющимися в различных устройствах ЭВМ. Полные и достоверные сведения об ошибках могут быть получены при эксплуатации машин, но проведение подобных испытаний связано с большими затратами времени и не всегда возможно при эксплуатации. Кроме того, такие сведения зависят от конкретного конструктивного выполнения ЭВМ и конкретных условий ее эксплуатации, в связи с этим они частично теряют свою ценность при проектировании новых вычислительных устройств. Поэтому на практике сведения об ошибках получают приближенно по результатам специальных статистических испытаний, проводимых на установках, которые содержат испытуемое устройство (контрольное устройство работает так же, как и испытуемое, однако в нем приняты специальные меры по повышению надежности) и устройство автоматической обработки результатов.

При обработке статистических данных определяют вероятностные характеристики ошибок как функции времени работы устройств. К этим характеристикам относят вид распределения, среднее время между отказами или сбоями, кратность ошибок, наличие пачек и др. Эти характеристики являются исходными данными для выбора метода введения избыточности и расчета надежности проектируемой ЭВМ. Так как увеличение надежности отдельных элементов есть предел, обусловливающий современный уровень развития технологии их изготовления, а сложность устройств стремительно возрастает, то введение схемной избыточности имеет все большее значение при построении надежных ЭВМ.

Один из видов схемной избыточности — структурное резервирование, предполагающее включение в схему устройства дополнительных элементов, которые позволяют скомпенсировать отказы отдельных частей устройств и обеспечить его надежную работу. Но резервирование эффективно только в том случае, когда неисправности являются статистически независимыми.

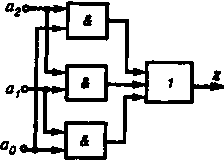

Функция решения — правило отображения входных состояний решающего элемента на множество его выходных состояний. Простейший и наиболее распространенный вид функции решения — «закон большинства», или мажоритарный закон. В таком случае решающий элемент обычно называют мажоритарным элементом. Работа мажоритарного элемента состоит в следующем: на входы элемента поступают двоичные сигналы от нечетного количества идентичных элементов; выходной сигнал элемента принимает значение, равное значению, которое принимает большинство входных сигналов. Наиболее широко используют мажоритарные элементы, работающие по закону «2 из 3». В этих элементах значение выходного сигнала равно значению двух одинаковых входных сигналов. Кроме того, известны мажоритарные элементы, работающие по закону «3 из 5», «4 из 7» и т. д. Схема мажоритарного элемента, работающего по закону «2 из 3» и построенного из логических элементов И и ИЛИ, основана на выражении z= х1х2 + х2х3+х1х3 и имеет вид, изображенный на рис. 1.

Функция решения — правило отображения входных состояний решающего элемента на множество его выходных состояний. Простейший и наиболее распространенный вид функции решения — «закон большинства», или мажоритарный закон. В таком случае решающий элемент обычно называют мажоритарным элементом. Работа мажоритарного элемента состоит в следующем: на входы элемента поступают двоичные сигналы от нечетного количества идентичных элементов; выходной сигнал элемента принимает значение, равное значению, которое принимает большинство входных сигналов. Наиболее широко используют мажоритарные элементы, работающие по закону «2 из 3». В этих элементах значение выходного сигнала равно значению двух одинаковых входных сигналов. Кроме того, известны мажоритарные элементы, работающие по закону «3 из 5», «4 из 7» и т. д. Схема мажоритарного элемента, работающего по закону «2 из 3» и построенного из логических элементов И и ИЛИ, основана на выражении z= х1х2 + х2х3+х1х3 и имеет вид, изображенный на рис. 1.

11.  Промышленные работы. Конфигурации роботов. Применение роботов в производстве, обслуживании и в автоматизированном контроле. Состав промышленного робота.

Промышленные работы. Конфигурации роботов. Применение роботов в производстве, обслуживании и в автоматизированном контроле. Состав промышленного робота.

Промышленный робот (ГОСТ 25686—85) — автоматическая машина, стационарная или передвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства управления в производственном процессе двигательных и управляющих функций. Под манипулятором понимают управляемое устройство или орган для выполнения двигательных функций, аналогичных функциям руки человека для перемещении объектов в пространстве.

Промышленные роботы (ПР) в производстве ЭВМ успешно применяют в составе автоматического оборудования, реализующего основные и вспомогательные технологические операции. В число основных операций, на которых используются ПР, входят: сборка (свинчивание, склеивание, сварка); монтаж (пайка, накрутка); защитно-декоративные (окраска, лакировка, гальванические покрытия); контроль (входной, выходной). На вспомогательных операциях ПР используют для складирования продукции, инструмента, оснастки; упаковки (укладки) изделий в тару; транспортирования заготовок, деталей, инструмента, оснастки в зону обработки (сборки) и из нее; удаление отходов при обработке (сборке) от основного оборудования; смены инструмента и оснастки в автоматическом сборочном технологическом оборудовании; выполнения ряда подготовительных операций (зачистка, отмывка поверхностей деталей и т. д.).

Конкретные конструкции ПР, их компоновка и технические характеристики приводятся в соответствующих каталогах и справочниках, что позволяет решать практические вопросы, связанные с их выбором для компоновки сборочных автоматических линий и роботизированных технологических комплексов (РТК). Они наряду с другими автоматами выступают в качестве элементной базы для построения различных типов и назначения автоматизированных линий, а также более сложных автоматических и кибернетических систем, какими являются гибкие производственные системы (ГПС).

Структура любого ПР (рис.88) независимо от его типа и назначения состоит из механической части (III), инструментальной системы (V),датчиков внешней (II)и внутренней (I) информации, системы управления (IV).

Механическая часть, несущая рабочие и другие органы промышленного робота и осуществляющая все необходимые их перемещения (линейные горизонтальные или вертикальные, поворачивание, качение, захваты), состоит из станины и рычажно-захватывающего устройства, расположенного сверху станины. Рычажно-захватывающее устройство (основной рабочий орган ПР) представляет собой разомкнутый многозвенный механизм, состоящий из рычажного устройства с приводом. Рычажно-захватывающие устройства разделяют по типу конструкции, типу приводов и числу степеней свободы (3—5 степеней).

Основное назначение системы управления ПР — формирование логической последовательности его действия и обеспечение автоматической работы рычажного, захватного и других устройств в соответствии с заданной программой, осуществление связи между действиями самого ПР и обслуживаемого им технологического оборудования, а также контроль за рабочей зоной работы с целью устранения несчастных случаев. Применяемые в настоящее время системы управления ПР можно условно разделить на жестко программируемые (позиционно-цикловые, позиционно-аналоговые, позиционно-числовые), контурные (импульсные, числовые), комбинированные (позициейно-контурные), управляемые от ЭВМ. Системы управления с жесткой программой предназначены для выполнения повторяющихся операций в неизменной среде, имеют механическую память и задают движение рабочим органам промышленного робота в виде последовательности значений требуемых положений. Системы управления на базе ЭВМ осуществляют последовательность выполнения операций по программе. Гибкость и многофункциональность системы управления достигается самообучением, предусмотренным в программном обеспечении ЭВМ.

2015-04-30

2015-04-30 1175

1175