В редукторах широко применяются цилиндрические и конические зубчатые передачи с прямым и винтовым зубом различной степени точности. Технические условия на сборку зубчатых передач (6-8 степени точности) предъявляют повышенные требования к точности монтажа и зацеплению зубьев по сравнению с соответствующими параметрами зубчатых передач в агрегатах и машинах (8—11 степени точности для обработанных и 12 степень точности для необработанных) [18].

Точность зубчатого зацепления определяется показателями кинематической точности, плавности работы и контакта зубьев. Задается также вид сопряжения, определяемый боковым зазором. Для зубчатых передач кинематическая точность оценивается наибольшей кинематической погрешностью передачи (до 8 степени точности колес), плавность работы — циклической погрешностью передачи, контакт зубьев — пятном контакта, непараллельностью осей, перекосом осей, боковой зазор — предельными, отклонениями межосевого расстояния или гарантированным боковым зазором. Точность каждой передачи определяется комплексом показателей (из числа перечисленных выше), установленных техническими условиями на сборку.

Сборка зубчатых передач включает установку и закрепление колес на валу, установку валов с колесами в корпусе, проверку и регулировку зацепления. При выполнении всех этих работ должны быть учтены требования к точности передачи.

Сборка зубчатых передач включает установку и закрепление колес на валу, установку валов с колесами в корпусе, проверку и регулировку зацепления. При выполнении всех этих работ должны быть учтены требования к точности передачи.

Зубчатые колеса могут соединяться с валом при помощи цилиндрического или шлицевого соединения. Обычно для этого используются переходные посадки. Для передачи крутящего момента в цилиндрическом соединении устанавливается шпонка.

В коробках скоростей широко применяются передвижные шестерни и блоки шестерен, устанавливаемые на шлицевых валах с использованием посадок с зазором. Встречаются также зубчатые колеса (промежуточные), свободно вращающиеся на оси (пальце).

Зубчатое колесо, напрессованное на вал, может иметь следующие погрешности: радиальное биение, перекос на валу, перекосы в шпоночном соединении, неплотное прилегание ступицы к упорному буртику вала. Радиальное и осевое биения определяются с помощью индикаторных устройств (рис. 13.4.).

При проверке радиального биения между зубьями последовательно закладывается цилиндрический калибр; диаметром 1,68 m, где m — модуль зубчатого зацепления. Для колес 7—8 степеней точности при диаметре 120—200 мм радиальное биение допускается 0,058—0,095 мм, а торцовое биение — до 0,05— 0,08 мм на 100 мм диаметра колеса.

До укладки валов с зубчатыми колесами в ответственных передачах должны быть проверены межосевое расстояние, параллельность и перекос осей. Проверка производится индикаторными приборами с контрольными скалками, устанавливаемыми в отверстия корпусной детали. Предельно допустимые отклонения межцентрового расстояния для колес диаметром 120—200 мм обычно составляют ±(0,065—0,105) мм. Допуски на непараллельность и перекос осей зубчатых колес 7 — 8 степени точности находятся в пределах от 0,0,17 до 0,060 мм, для колес 11 степени точности — от 0,042 до 0,120 мм.

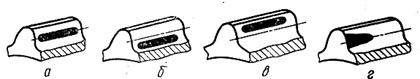

Пятно контакта проверяется по краске (лазурь) вращением меньшего колеса. Пятна краски сопряженного колеса должны располагаться на средней части боковой поверхности зубьев (рис. 13.5.).

Рис. 13.5. Расположения пятна контакта на зубе колеса цилиндрической передачи при межцентровом расстоянии: a – нормальном; б —уменьшенном;

в — увеличенном; г — при перекосе осей.

В табл. 13.1 приведены нормы контакта зубьев в цилиндрических передачах.

Таблица 13.1

2015-04-30

2015-04-30 1068

1068