Проведенные исследования и опыт промышленности показывают, что изготовление деталей и сборочных единиц с точно установленными геометрическими, механическими, электрическими, и другими функциональными параметрами при оптимальной их точности и оптимальном качестве поверхности, создание гарантированного запаса работоспособности машин и приборов позволяет обеспечить взаимозаменяемость всех однотипных изделий, выпускаемых заводом, по их эксплуатационным показателям, т.е. по показателям качества функционирования (производительности, точности и др.). обеспечение взаимозаменяемости машин и других изделий по оптимальным эксплуатационным показателям (ЭКП) является основным принципом взаимозаменяемости в машиностроении. Взаимозаменяемость, при которой обеспечивается работоспособность изделий с оптимальными показателями качества функционирования для сборочных единиц и взаимозаменяемость их по этим показателям, называют функциональной.

Функциональными являются геометрические, электрические, механические и другие параметры, влияющие на эксплуатационные показатели машин и других изделий или служебные функции сборочных единиц. Например, от зазора между поршнем и цилиндром (функционального параметра) зависит мощность двигателей (эксплуатационный показатель), а в поршневых компрессорах – массовая и объемная производительности. Эти параметры функциональными, чтобы подчеркнуть их связь со служебными функциями сборочных единиц и ЭКП изделий. Связь их с эксплуатационными показателями может быть как функциональной, так и случайной.

Чтобы получить наибольшую эффективность взаимозаменяемости, т.е. добиться функциональной взаимозаменяемости, необходимо при конструировании, производстве и эксплуатации машин и других изделий учитывать следующий комплекс научно-технических исходных положений, объединяемых понятием принцип функциональной взаимозаменяемости.

Исходные положения, используемые при конструировании изделий.

1. Эксплуатационные показатели машин и других изделий определяются уровнем и стабильностью характеристик рабочего процесса; размерами, формой и параметрами деталей и сборочных единиц; уровнем механических, физических и химических свойств материалов, изготовлены детали, и другими факторами. Неизбежные погрешности параметров изменения материалов влияют на параметры рабочего процесса и эксплуатационные показатели машин, поэтому для ответственных деталей составных частей взаимозаменяемость необходимо обеспечивать не только по размерам, форме и другим геометрическим параметрам, показателям механических свойств материала (особенно поверхностного слоя деталей), но и по электрическим, гидравлическим, оптическим, химическим и другим функциональным параметрам (в зависимости от принципа действия машины).

2. Очень важно обеспечить однородность исходного сырья, материалов заготовок и полуфабрикатов по химическому составу и структуре, равный уровень и стабильность механических, физических и химических свойств, а также точность и стабильность их размеров и форм.

3. Функциональную взаимозаменяемость обеспечивают на стадии проектирования изделий. Для этого в первую очередь необходимо уточнить номинальные значения их эксплуатационных показателей и определить исходя из назначения, требований к надежности и безопасности допускаемые отклонения эксплуатационных показателей изделий, которые они будут иметь в конце установленного срока работы. Разность между этими показателями у новых изделий и в конце срока эксплуатации составляет их допуск. Есть и другой путь решения этой задачи – обобщения опыта эксплуатации и проведение экспериментальных испытаний моделей, макетов или образцов. Важно установить основные составные части машины, от которых в первую очередь зависят ее эксплуатационные показатели; составить перечень деталей и составных частей, определяющих долговечность изделия в целом. Затем для данной категории деталей и составных частей изделия выбирают конструктивные формы, материалы, технологию изготовления и устанавливают качество поверхности, которые обеспечивают максимальный срок их службы, точность и другие характеристики.

4. При конструировании необходимо выявить функциональные параметры, от которых главным образом зависят значения и допускаемый диапазон отклонений эксплуатационных показателей машины. Теоретически и экспериментально на макетах, моделях и опытных образцах следует установить возможные изменения функциональных параметров во времени (в результате износа, пластической деформации, термоциклических воздействий, изменения структуры и старения материала, коррозии и т.д.), найти связь и степень влияния этих параметров и их отклонений на эксплуатационные показатели нового изделия и в процессе его длительной эксплуатации. Зная эти связи и допуски на эксплуатационные показатели изделий, можно определить допускаемые отклонения функциональных параметров и рассчитать посадки для ответственных соединений. Применяют и другой метод: используя установленные связи, определяют отклонения эксплуатационных показателей при выбранных допусках функциональных параметров. При расчете точности функциональных параметров необходимо создавать гарантированный запас работоспособности изделий, который обеспечит сохранениеэксплуатационных показателей к концу срока их эксплуатации в заданных пределах. Необходимо также проводить оптимизации допусков, устанавливая меньше допуски для функциональных параметров, погрешности которых наиболее сильно влияют на эксплуатационные показатели изделий. Установление связей эксплуатационных показателей с функциональными параметрами и независимое изготовление деталей и составных частей по этим параметрам с точностью, определенной исходя из допускаемых отклонений эксплуатационных показателей изделий в конце срока их службы, - одно из главных условий обеспечения функциональной взаимозаменяемости.

Простым примером расчета допускаемой погрешности на основе эксплуатационных требований является определение допускаемого отклонения угла конуса α в неподвижных конических соединениях. Основное эксплуатационное требование для них – больший момент трения Мтр в соединении (для конусов шпинделей точных станков, разверток, хвостовых долбяков и других соединений) необходимо учитывать также требования к точности центрирования осей соединяемых деталей). При заданных размерах конусных деталей и осевой силе момент Мтр зависит от точности совпадений углов наружного и внутреннего конусов и отклонений от их правильной формы.

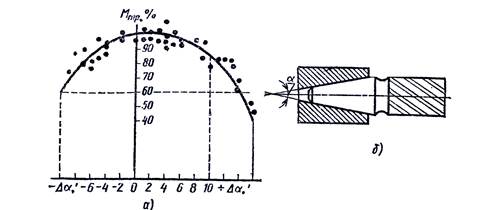

Установлено, что момент трения Мтр уменьшается в среднем на 4% на каждую угловую минуту отрицательной и на 2% положительной разности Δα (погрешности) между углами конуса вала и втулки в пределах первых 10’ (рис. 1.5), т.е. при разности углов наружного и внутреннего конусов, равной +10’, передаваемый момент трения на 20% больше, чем при разности углов 10’. Это объясняется тем, что при касании конусов по большому диаметру погрешности их углов легче компенсируется за счет увеличения зоны контакта. При таком контакте радиальное биение конусов меньше, чем при контакте по меньшему диаметру. Зная указанную зависимость, конструктор может обоснованно устанавливать точность изготовления конусов деталей машин и инструментов исходя из служебного назначения конусных соединений.

Рис.1.5. зависимость момента трения Мтр от погрешностей углов конусов (а) в неподвижных конических соединениях (б)

Аналогичный пример приведен в табл. 1.1.

5. При конструировании изделий необходимо шире применять общетехнические нормы, унифицированные и стандартизованные детали и сборочные единицы,

2015-04-30

2015-04-30 2245

2245