Для прокатки рельсов применяют слитки до 10 тонн, с каждого слитка получают 2 блюма, а с каждого блюма по 2 рельса длиной по 25 м. На рельсобалочных станах прокатка производится после вторичного нагрева блюмов до 12000 С. Через окно методической печи они подаются на подводящий рольганг обжимной клети, где за 5-7 проходов получают заготовки, имеющую грубую форму рельса длиной 9-12 м.

Далее заготовка поступает к черновой линии клетей трио. В каждой черновой клети осуществляется 3-4 прохода, в которых постепенно формируется заданный профиль. Полученный раскат шлепперами передается в чистовую рабочую клеть дуо, где за один проход окончательно формируется профиль готового рельса. Прокатные рельсовые полосы дисковыми пилами разрезают на мерные длины 25 метров с припуском на усадку металла. После резки рельсы проходят клеймовочную машинуи поступают в роликовогибочную машину для изгиба рельсов. Этот изгиб рельсов предназначен компенсировать последующее искривление рельсов в сторону головки в процессе охлаждения. Предварительный изгиб рельсов в горячем состоянии позволяет получить после охлаждения прямые рельсы и при окончательной правке уменьшить величину остаточных внутренних напряжений. На рельсобалочных станах, рельсы подвергаются замедлительному охлаждению или изотермической выдержке для предотвращения образования флокенов. Рельсы охлаждают в атмосфере цеха до 450-5000 0С. Затем загружают в колодцы, выложенные огнеупорным кирпичом и закрывают теплоизолирующей крышкой. После охлаждения рельсы правят на роликовоправильной машине при температуре выше 60. Для получения труб. Длины и плоских торцов концы рельсов фрезируют. После этого рельсы поступают на стеллажи где они подвергаются тщательному контролю. Рельсы с недостатками подающимся исправлению зачисляются во 2 сорт.

4 Вариант 2 задание

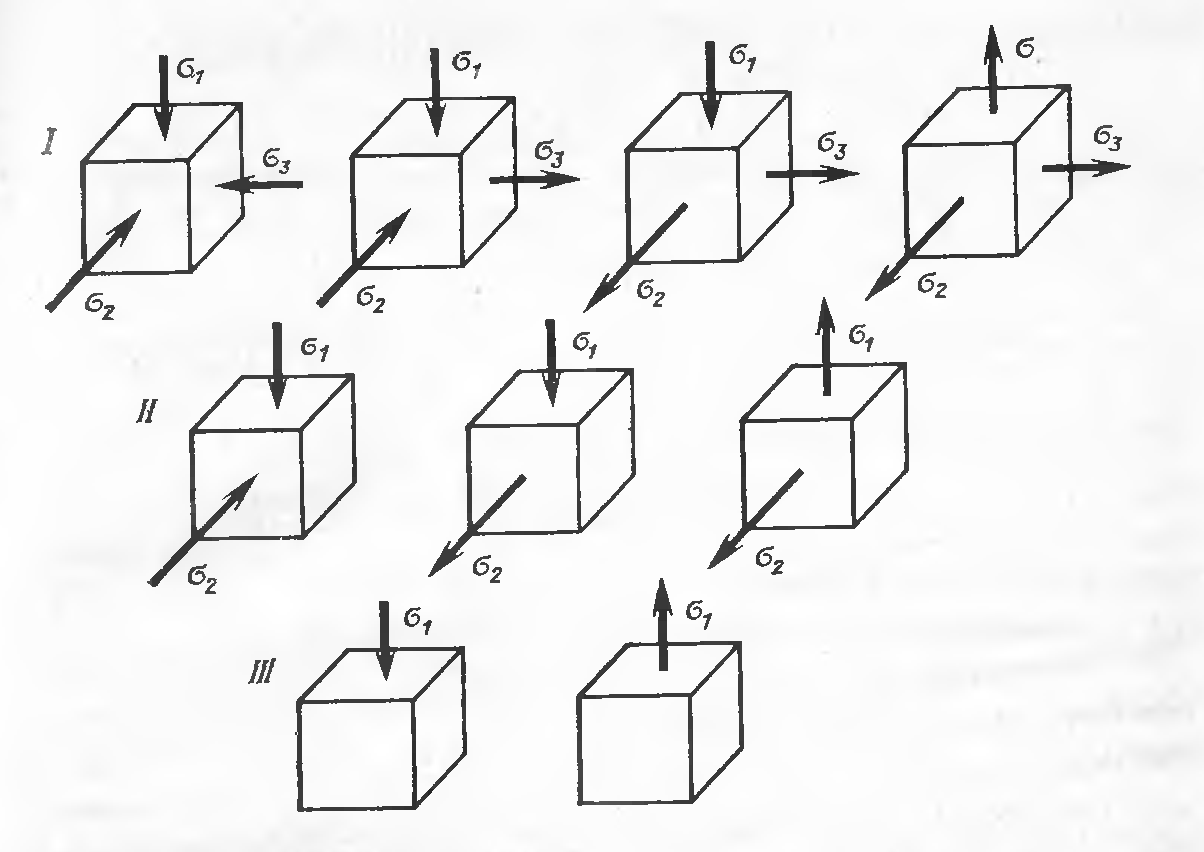

Объемные напряжения1

2015-05-05

2015-05-05 1211

1211