Ручная электродуговая сварка

Электродуговая сварка – наиболее распространенный способ соединения металлических деталей, использующий тепло электрической дуги. Электрическая дуга представляет непрерывный поток электронов и ионов образующихся между двумя электродами в той или иной среде как постоянным, так и переменным токами.

Температура электрической дуги зависит от материала электродов; при угольных электродах она составляет на катоде около 3200° С, на аноде – около 3900° С; при металлических электродах – соответственно 2400 и 2600° С. В центре дуги, по ее оси, температура достигает 6000–7000° С.

При электродуговой сварке на нагревание и расплавление металла используется 60–70% тепла. Остальное его количество (30–40%) рассеивается в окружающем пространстве.

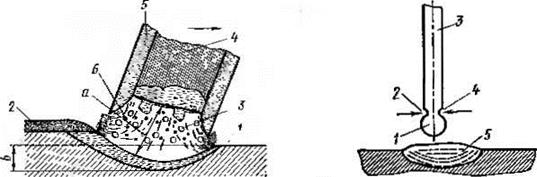

На рис. 1.3.3. изображена схема ручной дуговой сварки. Дуга возникает при пропускании тока между металлическим (проволочным) электродом 4 и основным металлом I. Дуговой разряд (пламя дуги) имеет форму расширяющегося к поверхности изделия столба, у основания которого в толще изделия образуется кратер дуги или сварочная ванна 3. Для зажигания (возбуждения) дуги электрод под током соприкасают с изделием. Вследствие высокой плотности тока в месте контакта конец электрода и соприкасающийся с ним участок изделия сильно нагреваются. Эго обеспечивает образование дугового разряда в момент отвода электрода от поверхности изделия.

Под влиянием автотермоэлектронной эмиссии конец электрода и находящийся под ним участок изделия расплавляются, на изделии возникает сварочная ванна, в которую по каплям стекает расплавленный металл 6 с электрода 4. Пространство между оплавляющимся торцом электрода и поверхностью сварочной ванны заполняется раскаленной средой, представляющей смесь частично ионизированного воздуха, паров металла и обмазки 5, которые

Рис. 1.3.3. Схема ручной дуговой Рис. 1.3.4. Дефор-

сварки (стрелкой показано пере- мация капли ме-

мещение электрода) талла

образуются при высоких температурах в процессе взаимодействия материала электрода и его обмазки 5 с воздухом. Электрод, перемещаясь в направлении стрелки, оставляет слой наплавленного металла 2.

Устойчивое горение, необходимое для высокого качества сварки, достигается при длине дуги а — 3–5 мм. Величину проплавления свариваемого металла называют глубиной сварки.

Обычно в сварочную ванну с электрода в виде капель стекает до 90% всего металла плавящегося электрода; остальной металл не достигает сварочной ванны вследствие частичного разбрызгивания, испарения и окисления и уходит в окружающую среду.

При любом способе сварки и положения шва в пространстве металл всегда переходит с электрода на изделие в виде капель (рис. 1.3.4). Капли жидкого металла переносятся от электрода 3 к сварочной ванне 5 в результате совместного действия силы тяжести, сил поверхностного натяжения, давления образующихся в металле газов и сжимающего действия электромагнитных сил 2 на металл (пинч-эффект), способствующих образованию шейки 4.

Силы поверхностного натяжения придают каплям сферическую форму, доводя их размер перед отрывом до критической величины. Это облегчает стекание капель в ванночку.

2015-05-05

2015-05-05 973

973