При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности резца. Работа силы резания затрачивается на деформацию и отрыв элемента стружки от основной массы металла, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания. Сила резания зависит от свойств обрабатываемого металла, подачи и глубины резания, углов заточки резца, скорости резания, охлаждения и ряда других факторов При продольном точении силу резания Р (рис. 3.4.1) обычно раскладывают на три составляющие Pz, Рх и Ру. Сила Pz действует по касательной к поверхности резания в направлении главного движения; ее называют вертикальной, или тангенциальной, силой резания. Сила Рх действует параллельно оси заготовки; ее называют осевой силой, или силой подачи. Сила Ру направлена по радиусу обрабатываемой заготовки; ее называют радиальной силой.

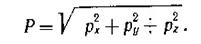

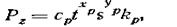

Равнодействующая трех составляющих сил

По некоторым опытным данным для резцов с углом в плане φ = 45° при обработке стали 45 между силами Рх, Ру и Рг установлены следующие соотношения: Рх / Pz = 0,15÷0,30; Py / Pz = 0,30÷0,50.

Наибольшей составляющей является сила Рг. Она создает крутящий момент на обрабатываемой детали, который определяют по формуле

Мкр = Рг.D/2

Для определения силы Pz, возникающей, например, при точении, пользуются следующей экспериментальной формулой:

где ср — коэффициент, характеризующий условия обработки (определяется по таблицам); kp — общий поправочный коэффициент, учитывающий обрабатываемый материал и ряд других факторов (также определяется по таблицам).

При наружном точении и растачивании заготовок из конструкционной стали резцом из быстрорежущей стали ср = 225, а заготовок из серого чугуна ср = 98; для заготовок из стали и чугуна показатель степени для глубины резания tXp — 1, а для подачи syp — 0,75.

Рис.3.4.1. Схема разложения силы резания на ее составляющие

В процессе резания резец и деталь испытывают некоторую упругую деформацию, что приводит к частичному сжатию (перемещению) их в направлении действия сил и является одной из причин неточности обработки. Так, сила Рг отжимает резец книзу, а резец под действием этой силы стремится изогнуть деталь вверх; сила Рх отжимает резец в направлении, противоположном продольной подаче, и стремится ее уменьшить; сила Ру отталкивает резец от обрабатываемой детали и стремится уменьшить глубину резания.

Для получения большей точности размеров деталей, учитывая действие указанных сил, при чистовом проходе обычно уменьшают сечение срезаемого слоя. Правильный выбор углов резца и применение смазочно-охлаждающих жидкостей также способствует улучшению качества и точности изготовления деталей.

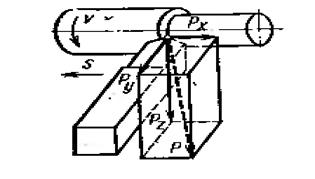

Упрочнение поверхностного слоя заготовки при обработке резанием. Результатом упругого и пластического деформирования материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. При рассмотрении процесса стружкообразования считают инструмент острым. Однако инструмент всегда имеет радиус скругления режущей кромки р (рис. 6.12, а), равный при обычных методах заточки примерно 0,02 мм. Такой инструмент срезает с заготовки стружку при условии, что глубина резания t больше радиуса р. Тогда в стружку переходит часть срезаемого слоя металла, лежащая выше линии CD. Слой металла, соизмеримый с радиусом р и лежащий между линиями АВ и CD, упругопластически деформируется. При работе инструмента значение радиуса р быстро растет вследствие затупления режущей кромки, и расстояние между линиями АВ и CD увеличивается.

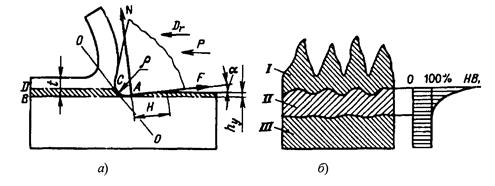

Рис. 3.4.2. Схема образования поверхностного слоя заготовки (а) и эпюра распространения упрочнения по толщине заготовки (б)

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Твердость металла обработанной поверхности после обработки резанием может увеличиться в ~2 раза. Значение твердости может колебаться, так как значение пластической деформации и глубина ее зависят от физико-механических свойств металла обрабатываемой заготовки, геометрии режущего инструмента и режима резания.

После перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hy (рис. 6.12, а) - упругое последействие. В результате образуется контактная площадка шириной Н между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Чем больше значение упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы (а и а'), значения которых зависят от степени упругой деформации металла заготовки.

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений растяжения или сжатия. Напряжения растяжения снижают предел выносливости металла заготовки, так как приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием корродирующей среды. Напряжения сжатия, напротив, повышают предел выносливости деталей. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, снижает точность их взаимного расположения и размеров. Релаксация напряжений, продолжающаяся в процессе эксплуатации машин, снижает их качество и, в частности, надежность.

Следовательно, окончательную обработку поверхностей заготовок следует вести такими методами и в таких условиях, чтобы остаточные напряжения отсутствовали или были минимальными. Целесообразно, чтобы в поверхностном слое возникали напряжения сжатия. Напряжения можно снизить, применяя, например, электрохимическую обработку. Для получения в поверхностном слое напряжений сжатия можно рекомендовать обработку поверхностным пластическим деформированием, например обкатку поверхностей заготовок стальным закаленным роликом или шариком.

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис. 6.12, б): I - зону разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой последующей обработке поверхности заготовки; II - зону наклепанного металла; /// - основной металл. В зависимости от физико-механических свойств материала обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет от нескольких миллиметров при черновой обработке до сотых и тысячных долей миллиметра при чистовой обработке. Пластичные металлы подвергаются большему упрочнению, чем твердые.

Наклеп обработанной поверхности можно рассматривать как полезное явление, если возникающие остаточные напряжения являются сжимающими. Однако наклеп, полученный при черновой обработке, отрицательно влияет на процесс резания при последующей чистовой обработке, когда срезаются тонкие стружки (при развертывании, протягивании). В этом случае инструмент работает по поверхности с повышенной твердостью, что приводит к его быстрому затуплению; шероховатость поверхности увеличивается.

2015-05-05

2015-05-05 7058

7058