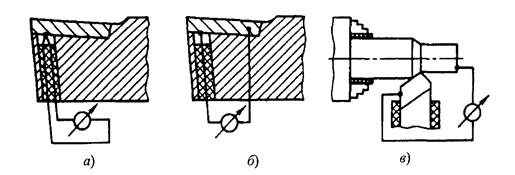

Количественную оценку тепловых процессов, происходящих в зоне стружкообразования, можно проводить и экспериментальными методами. Измерение количества выделяющейся и отводимой теплоты осуществляют следующими методами: калориметрическим по абсолютному содержанию теплоты в заготовке, инструменте и стружке; по изменению цвета термокрасок, наносимых на заготовку и инструмент; сравнительным анализом цветов побежалости стружки и обработанной поверхности заготовки; методами оптической пирометрии. Однако наибольшее применение нашли методы термоэлектрической эмиссии при использовании различных термопар. Для измерения температуры процесса резания используют искусственные термопары -хромель-алюмелевые и хромель-копелевые (рис. 3.5.4, а); полуискусственные термопары - копелевую или константановую проволоку и инструмент (рис. 3.5.4, 6) или заготовку; естественные термопары -инструмент и заготовку (рис. 3.5.4, в).

Рис. 3.5.4. Измерение температуры методом термопар

Выделяющаяся теплота отрицательно влияет на экологическую обстановку в цехе и работу систем ЧПУ станков. Поэтому в механообрабатывающих цехах принимают меры по устранению отрицательного влияния теплоты на работу систем ЧПУ: обработка заготовок в условиях обильного охлаждения смазочно-охлаждающими жидкостями, применение систем приточно-вытяжной вентиляции и систем кондиционирования воздуха, изоляция систем ЧПУ в специальных помещениях.

Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических свойств материала обрабатываемой заготовки и режущего инструмента, а также от режима резанияиспользуют различные смазочно-охлаждающие среды, которые делят на следующие группы:

жидкости: водные растворы минеральных электролитов, эмульсии, растворы мыл; минеральные, животные и растительные масла; минеральные масла с добавлением фосфора, серы, хлора (сульфофрезолы), керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавлением смазывающих веществ (графита, парафина, воска);

газы и газообразные вещества: газы С02, ССЦ, N2; пары поверхностно-активных веществ; распыленные жидкости (туман) и пены;

твердые вещества: порошки песка, парафина, петролатума, битума; мыльные порошки.

Чаще всего при обработке резанием применяют смазочно-охлаждающие жидкости. Обладая смазывающими свойствами, жидкости снижают внешнее трение стружки о переднюю поверхность лезвия инструмента и задних поверхностей инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охлаждающие вещества отводят теплоту во внешнюю среду от мест ее образования, охлаждая тем самым режущий инструмент, деформируемый слой и обработанную поверхность заготовки. Интенсивный отвод теплоты снижает общую тепловую напряженность процесса резания. Смазывающее действие сред препятствует наростообразованию на рабочих поверхностях инструмента, в результате чего снижается шероховатость обработанных поверхностей заготовки.

Указанные положительные свойства смазочно-охлаждающих сред приводят к тому, что эффективная мощность резания уменьшается на 10... 15 %; стойкость режущего инструмента возрастает, обработанные поверхности заготовок имеютменьшую шероховатость и большую точность, чем при обработке без применения смазочно-охлаждающих средств.

При черновой и получистовой обработке, когда необходимо иметь сильное охлаждающее действие среды, широко применяют водные эмульсии. Количество эмульсии, используемой в процессе резания, зависит от технологического метода обработки и режима резания (5... 150 л/мин). Увеличенную подачу жидкости используют при работе инструментов, армированных пластинками твердого сплава, что способствует их равномерному охлаждению и предохраняет от растрескивания. При чистовой обработке, когда требуется получить высокое качество обработанной поверхности, используют различные масла. Для активации смазок к ним добавляют активные вещества - фосфор, серу, хлор. Под влиянием высоких температур и давлений эти вещества образуют с материалом контактирующих поверхностей соединения, снижающие трение - фосфиды, хлориды, сульфиды. При обработке заготовок из хрупких материалов (чугунов, бронз), когда образуется элементная стружка, в качестве охлаждающей среды применяют сжатый воздух, углекислоту.

Смазочно-охлаждающие среды по-разному подаются в зону резания. Наиболее распространенным способом подачи жидкости служит ее подвод через узкое сопло на переднюю поверхность лезвия инструмента. Более эффективно высоконапорное охлаждение. В этом случае жидкость подается тонкой струей, с большой скоростью со стороны задних поверхностей инструмента. Весьма эффективно охлаждение распыленными жидкостями -туманом, который подается со стороны задних поверхностей лезвия инструмента. В тех случаях, когда охлаждение режущего инструмента затруднено, используют подвод жидкости непосредственно в зону резания через полый режущий инструмент. Такой способ подачи жидкости в зону резания применяют, например, присверлении глубоких отверстий. Кроме того, охлаждение режущего инструмента можно осуществлять циркуляцией охлаждающей жидкости по каналам, предусмотренным в присоединительных частях инструментов.

2015-05-05

2015-05-05 1515

1515