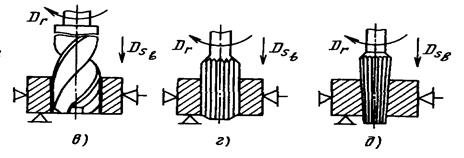

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером (рис. 4.2.1, в).

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (рис. 4.2.1, г, д).

Цекование – обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (рис. 4.2.1, е).

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис. 4.2.1, ж, з показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Рис. 4.2.1. Схемы обработки материалов зенкерованием и развертыванием

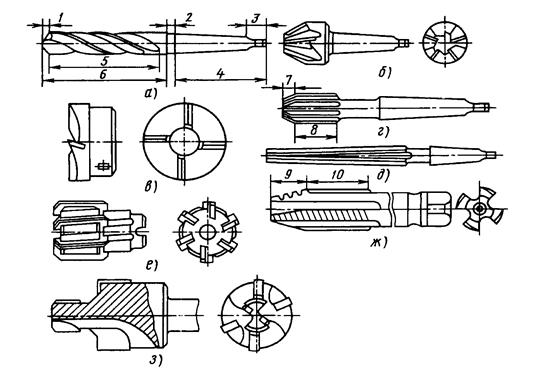

Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента. На рис. 4.2.2, к показан комбинированный зенкер для обработки двух поверхностей: цилиндрической и конической.

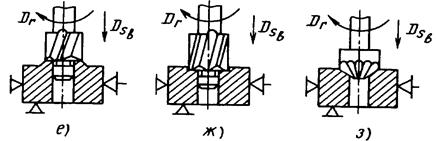

Сверление глубоких отверстий (длина отверстия больше пяти диаметров) выполняют на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходят увод сверла и "разбивание" отверстия: затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции (см. рис. 4.1.2, в, г).

Рис. 4.2.2. Схема сверления глубокого отверстия специальным однокромочным сверлом на горизонтально–сверлильном станке

На рис. 4.2.2, л показана схема сверления глубокого отверстия специальным однокромочным сверлом на горизонтально–сверлильном станке. Заготовке 1, закрепленной в трехкулачковом патроне и люнете, сообщают главное вращательное движение резания (Dr). Сверло 7 закрепляют на резьбе в стебле 3 (трубе), а второй конец последнего – в суппорте 4 и сообщают сверлу продольную подачу (Ds).

Смазочно-охлаждающая жидкость под большим давлением подается насосом из резервуара 6 по трубопроводу через маслоприемник 2 к режущей кромке сверла, стружка отводится вместе с жидкостью через внутренний канал сверла в стружкосборник 5.

При данном способе глубокого сверления для получения отверстия заданного размера весь металл, подлежащий удалению, превращается в стружку (рис. 4.2.2, б).

Глубокие отверстия большого диаметра (D > 100 мм) сверлят сверлами кольцевого типа (см. рис. 4.1.2, г). В процессе сверления в стружку превращается только металл кольцевой полости (рис. 4.2.1, в). Оставшийся после сверления центральный стержень используют как заготовку для изготовления различных деталей.

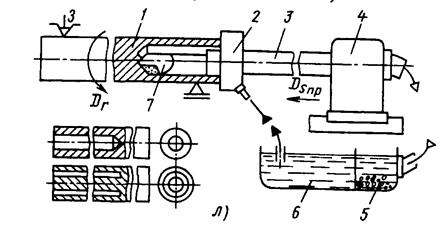

Рис. 4.2.3. Инструменты для обработки отверстий на сверлильных станках: а, б, в – зенкеры, г, д, е – развертки, ж – метчик, з – комбинированный зенкер с пластинками из твердого сплава

Зенкерами (рис. 4.2.3) обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимые точность и шероховатость поверхности (2 - шейка, 3 - лапка, 4 -хвостовик, 6 - рабочая часть).

По виду обрабатываемых отверстий зенкеры делят на цилиндрические (рис. 4.2.3, а), конические (рис. 4.2.3, б) и торцовые (рис. 4.2.3, в). Зенкеры бывают цельные с коническим хвостовиком (рис. 4.2.3, а, б) и насадные (рис. 4.2.3, в).

Развертками окончательно обрабатывают отверстия. По форме обрабатываемого отверстия различают цилиндрические (рис. 4.2.3, г) и конические (рис. 4.2.3, д) развертки. Развертки имеют 6... 12 главных режущих кромок, расположенных на режущей части 7 с направляющим конусом. Калибрующая часть 8 направляет развертку в отверстии и обеспечивает необходимые точность и шероховатость поверхности.

По конструкции закрепления развертки делят на хвостовые и насадные. На рис. 4.2.3, е показана машиннаяразвертка с механическим креплением режущих пластинок в ее корпусе.

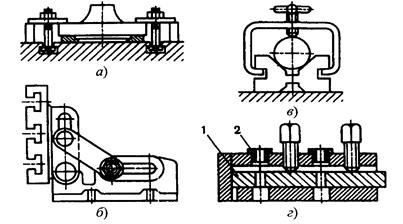

При обработке на сверлильных станках применяют различные приспособления для установки и закрепления заготовки на столах станков (рис. 4.2.4).

Заготовки закрепляют прижимными планками (рис. 4.2.4, а) или в машинных тисках. При обработке отверстий, оси которых параллельны или расположены под углом к установочной плоскости, используют угольники (рис. 4.2.4, б).

Рис. 4.2.4. Приспособления для закрепления заготовок на сверлильных станках

Заготовки, имеющие цилиндрические части, закрепляют в трех- или четырехкулачковых патронах, которые закрепляют на столе станка. При сверлении отверстий в цилиндрических заготовках их устанавливают на призме и закрепляют струбциной (рис. 4.2.4, в). Для сверления нескольких точно расположенных отверстий в заготовках, обрабатываемых большими партиями, широко используют специальные приспособления – кондукторы (рис. 4.2.4, г). Они имеют направляющие втулки 2, обеспечивающие определенное положение режущего инструмента относительно обрабатываемой заготовки 1, закрепляемой в кондукторе. Необходимость в разметке при использовании кондукторов отпадает.

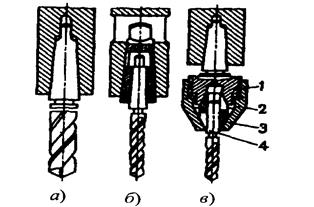

Режущий инструмент в шпинделе сверлильного станка закрепляют с помощью вспомогательного инструмента: переходных втулок, сверлильных патронов и оправок.

Рис. 4.2.5. Схемы закрепления инструмента на сверлильных станках

Режущие инструменты с коническим хвостовиком закрепляют непосредственно в шпинделе сверлильного станка (рис. 4.2.5, а). Если размер конуса хвостовика инструмента меньше размера конического отверстия шпинделя, то применяют переходные конические втулки (рис. 4.2.5, б). Инструменты с цилиндрическим хвостовиком закрепляют в двух-, трехкулачковых или цанговых патронах. Закрепление режущего инструмента в цанговом патроне показано на рис. 4.2.5, в. На резьбовую часть корпуса патрона 1 навинчена втулка 2, в которой находится разрезная цанга 3. Цилиндрический хвостовик инструмента 4 вставляют в отверстие цанги и закрепляют вращением втулки 2.

2015-05-05

2015-05-05 5809

5809