Прессы пластического формования характерны тем, что их конструктивные особенности и работа основаны на использовании пластических свойств керамических масс без разрывов и трещин сохранять полученную форму после прекращения действия усилий. Для пластического формования применяют ленточные лопастные, трубные, салазочные, револьверные и другие прессы из масс с влажностью 14—25%. Ленточные лопастные прессы бывают безвакуумные и вакуумные.

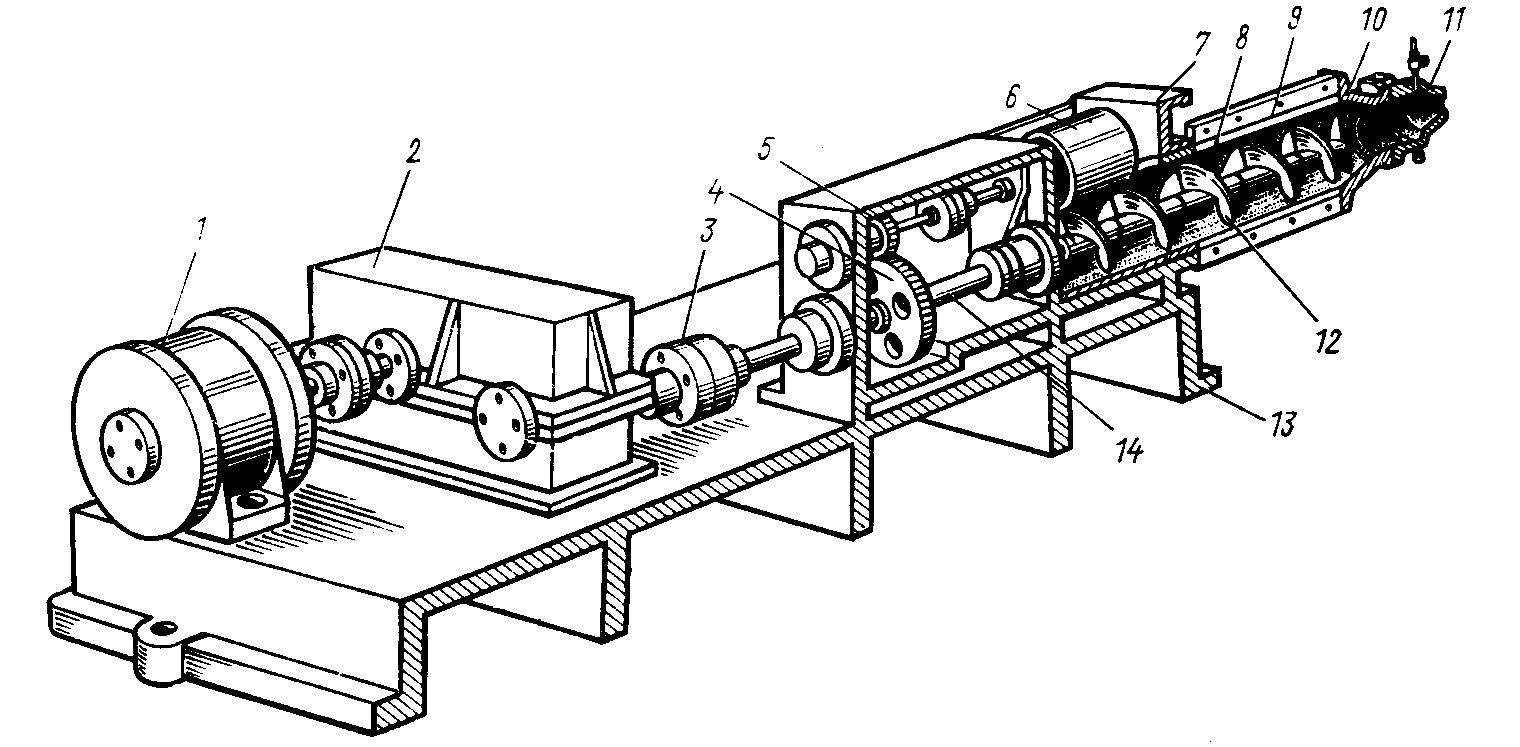

§ 2. ЭЛЕМЕНТЫ КОНСТРУКЦИИ БЕЗВАКУУМНЫХ ЛЕНТОЧНЫХ ЛОПАСТНЫХ ПРЕССОВ Ленточный лопастный безвакуумный пресс (рис. 107) состоит из приемной коробки 7, фундаментной плиты 13, корпуса 9 с рифленой облицовкой 8, головки 10, мундштука 11 и вала 14 (>с надетыми на него ступицами с лопастями 12). Внутри приемной коробки над лопастями смонтирован вдавливающий валок 6. Привод лопастного вала 14 осуществляется от электродвигателя 1 через редуктор 2 и соединительную муфту 3. От вала 14 через пару цилиндрических зубчатых колес 4 и 5 получает вращение вдавливающий валок 6, который вдавливает массу (или смесь) в пространство между лопастями вращающегося винта.

Рис. 104. Схема компоновки оборудования в производстве кирпича методом пластического прессования с применением рапылительных сушилок: 1 — карьер; 2 — экскаватор: 3. 9 — автосамосвал; 4 — глиноболтушка; 5 — сливной бассейн; 6, 11 — насос; 7 — дуговое сито; 8 — бункер каменис{ых включений; 10 — шламбассейн; 12 — распылительная сушилка: 13 — бункер; 14 — дозаторы питатели; 15 — глиносмесители сухого перемешивания; 16 — глиносмесители мокрого перемешивания; 17 — ленточный вакуумный пресс; 18 — автоматизированная линия ЦКБ «Строммашина» для резки, отбора и укладки сырца на печные вагонетки; 19 — сушильно-обжиговый конвейер: 20—разгрузчик обожженных изделий; 21 — пакетировщик; 22 — автопогрузчик, транспортирующий изделия на склад готовой продукции

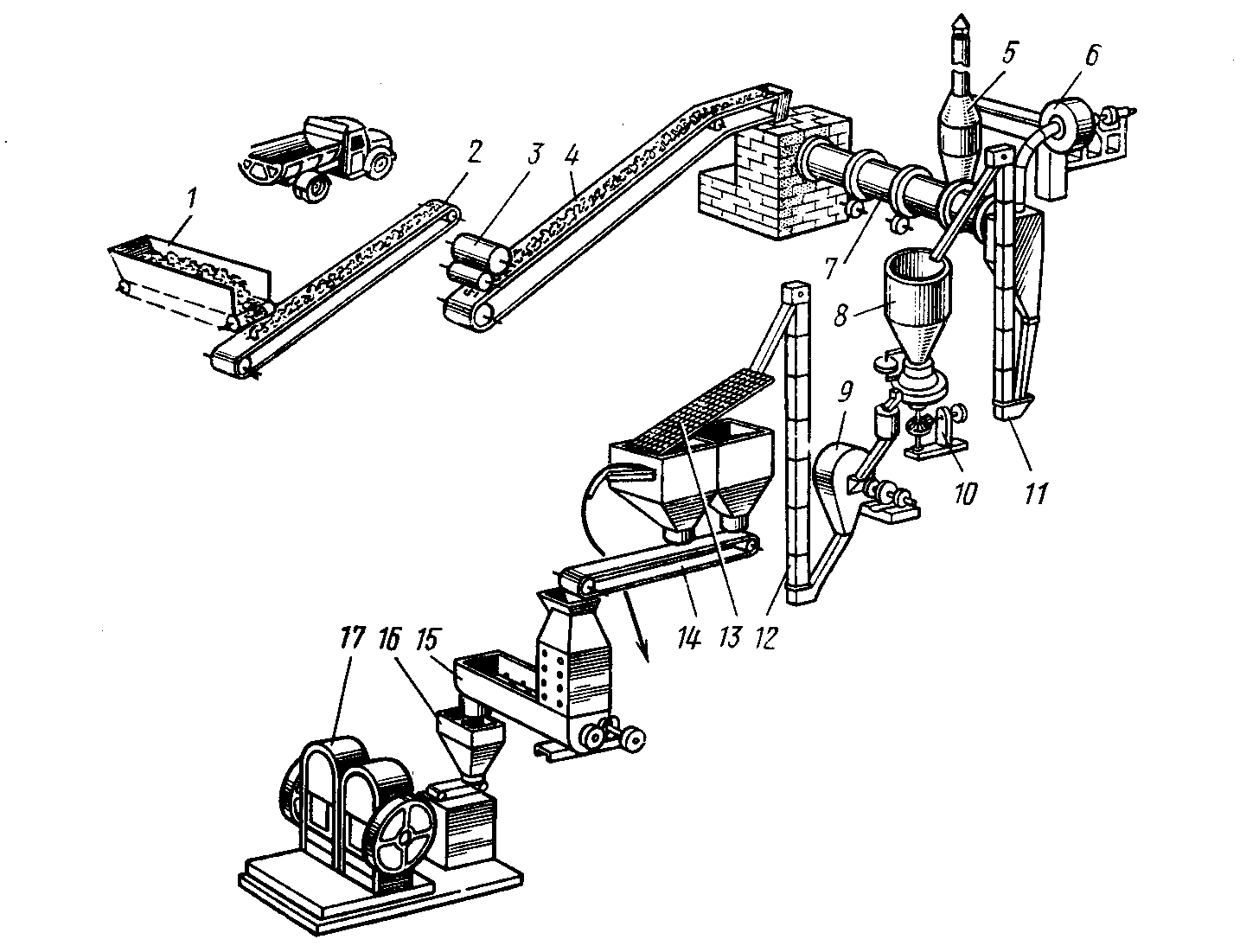

Рис. 105. Схема расстановки оборудования в производстве кирпича методом полусухого

прессования:

/ — ящичный питатель; 4 и 14 — транспортеры; 3 — камневыделительные валки; 5 — циклон; 6 — вентилятор; 7 — сушильный барабан; 8 — Сункер; 9 -дезинтегратор; 10 — тарельчатый питатель; и 12 — элеваторы; 13 — грохот; 15 — смеситель с шахтным пароувлажнением; 16 — питатель; 17 —пресс.

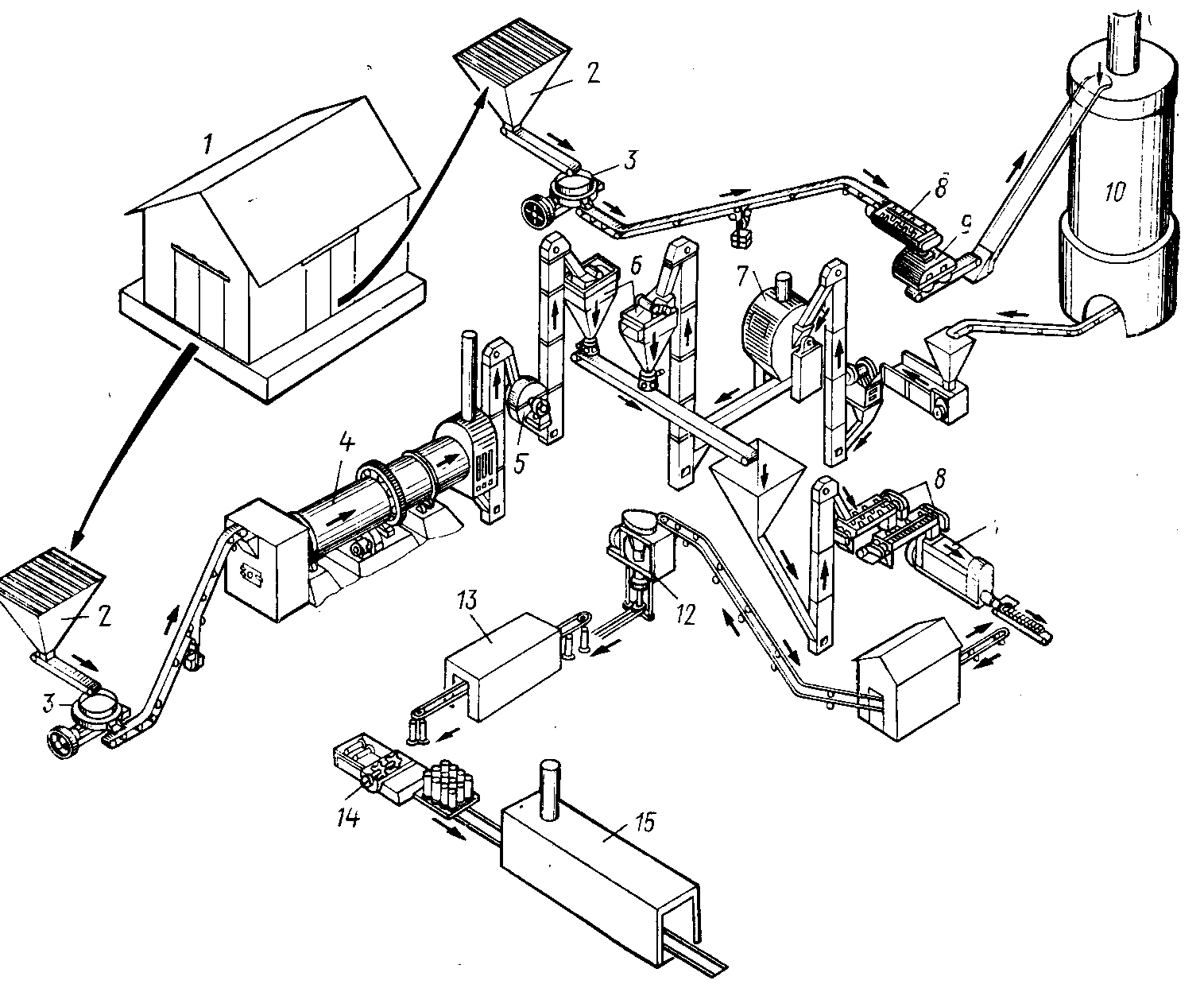

Рис. 106. Схема расстановки оборудования в производстве керамических канализационных труб: — склад глины; 2 — бункера для глины; 3 — стругачи; 4 — сушильный барабан: 5 — дезинтегратор; 5 —грохоты; 7—шаровая мельница; 8 — смесители; 9— брикетные вальцы; /0 — шахтная печь; //-вакуум-пресс; /2 —трубный пресс; /5 —сушилка; 14 — глазуровочная машина; 15 — печь для обжига.

рис. 107. Схема ленточного лопастного пресса.

рис. 107. Схема ленточного лопастного пресса.

Лопасти винта забирают массу, продвигают через корпус, головку и выталкивают через мундштук в виде уплотненной ленты требуемого сечения.

Имея сравнительно простую конструкцию, шнековые прессы характерны весьма сложными процессами, происходящими в них при перемещении массы через корпус, головку и мундштук. Проведенные эксперименты и анализ полученных данных позволили установить влияние конструктивных и технологических факторов на качественные и количественные показатели работы прессов. Следует отметить, что существовали различные мнения относительно функций, которые должны выполнять ленточные лопастные прессы. В связи с этим создавались прессы различных конструкций, осуществляющие как формование, так и переработку массы. В результате насчитывается до пятидесяти различных конструкций только кирпичеделательных ленточных лопастных прессов, которые отличаются конструктивными и технологическими параметрами, производительностью, расходом энергии, металлоемкостью, качеством выпускаемых изделий и другими важными показателями.

Опыт работы и экспериментальные данные показали, что прессы, предназначенные для одновременной переработки массы и формования изделий, не обеспечивают высоких качественных и количественных показателей работы. Для обеспечения таких показателей подготовленная масса с определенными свойствами должна поступать в пресс, а последний только должен формовать изделия, причем без появления в них каких- либо пороков: трещин, остаточных напряжений, «драконовых зубов» и т. д. С этих позиций нами и будут рассматриваться конструктивные и технологические параметры деталей и узлов ленточных лопастных прессов.

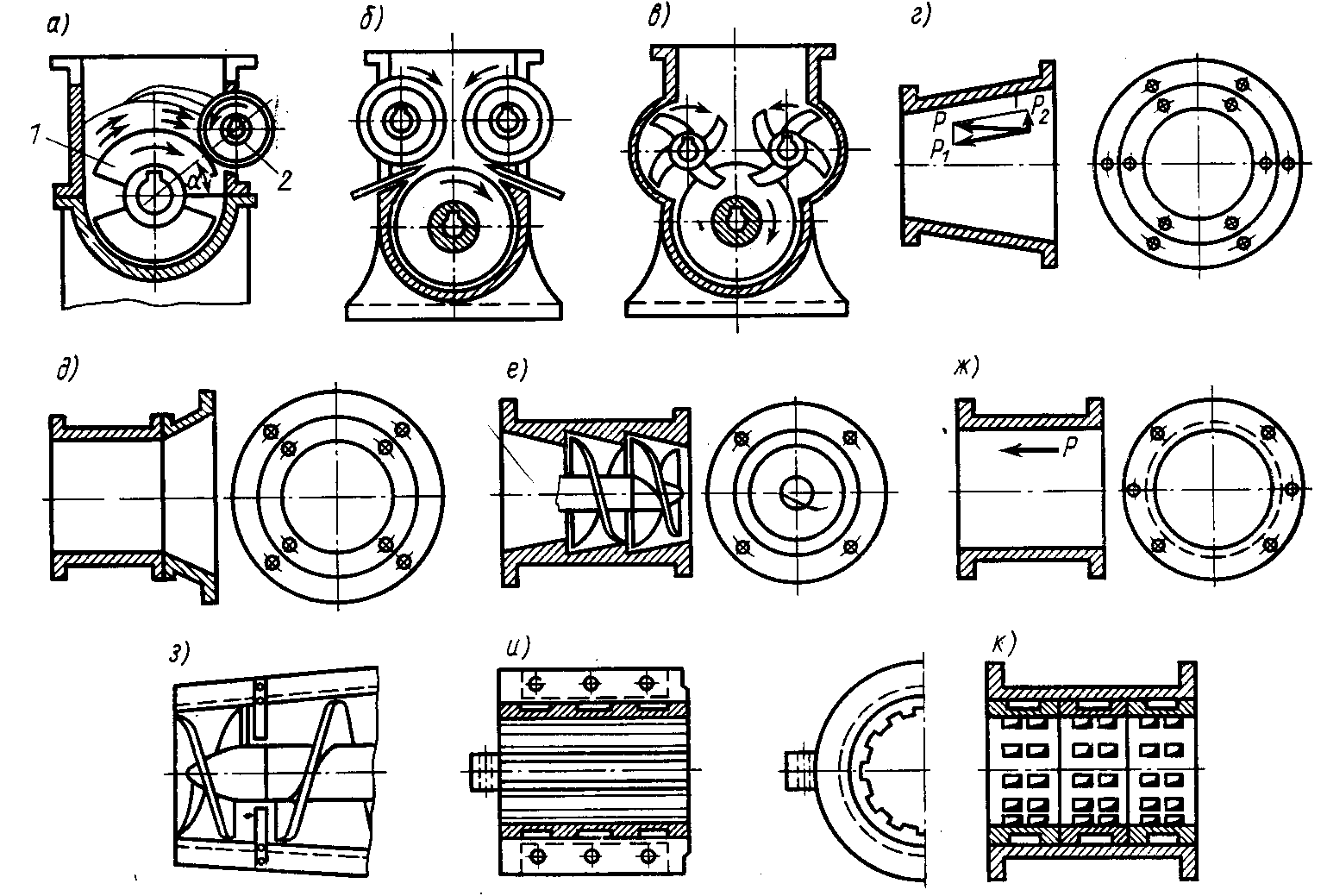

Рис. 108. Узлы и детали ленточного лопастного пресса.

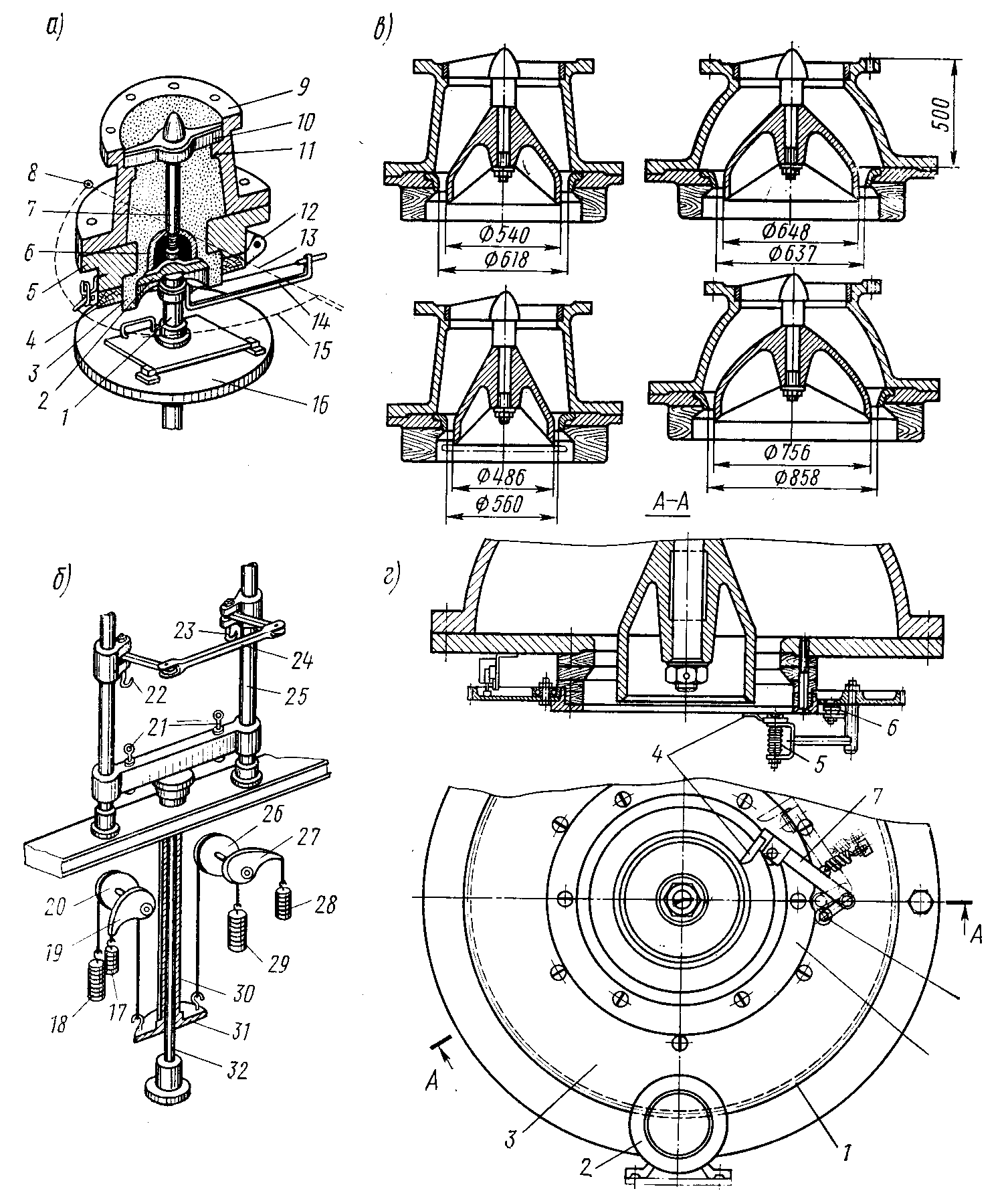

Приемная коробка служит для приема массы, из которой она забирается лопастями винта. В приемной коробке устанавливают один (рис. 108, а) или два вдавливающих валка (рис. 108, б), а в некоторых конструкциях— два лопастных вдавливателя (рис. 108, в). Как показали опыты, скопление массы в приемной коробке прекращается или становится значительно меньше при соблюдении следующих условий:

равномерной подачи материала;

установки двух вдавливающих валков или двух лопастных вдавлива- телей; вдавливающие лопасты, входя в пространство между лопастями винта, или два валка, плотно закрывающие приемное отверстие, энергично помогают винту (шнеку) забирать и продвигать массу к мундштуку пресса; однако установка двух вдавливающих валков не рекомендуется, так как в этом случае значительно возрастает расход энергии на переработку уже подготовленной массы и, кроме того, они могут ухудшить свойства массы, вызывая появление в ней из-за кратковременного сдавливания остаточных упругих напряжений, ухудшающих качество готовых изделий; установки одного вдавливающего валка, но в этом случае должны быть правильно выбраны угол а (рис. 108, а), размеры валка, окружная скорость и зазор между винтом и валком 2 и между корпусом и винтом, шаг винта в приемной коробке и т. д. Как показали опытные данные, при а = 35—50° достигается наилучшая захватывающая способность и наибольшая ширина загрузочного отверстия. Длину валка следует принимать равной шагу винта; диаметр d—несколько меньше диаметра винта D, т. е. d— (0,7—0,75)D; зазор между лопастями винта и валком — не больше 1—2 мм, а окружные скорости винта и валка должны быть одинаковыми. При относительно большей или меньшей скорости вдавливающего валка ускоряется процесс износа его поверхности. Кроме того, при меньшей скорости вдавливающего валка уменьшается подача массы винтом из коробки в корпус пресса. Диаметр валка принимают несколько меньше диаметра винта с тем, чтобы обеспечить большую ширину загрузочного отверстия. Длина приемной коробки должна быть равна шагу винта, который здесь может быть несколько больше, чем в корпусе. В этом случае масса, находящаяся между лопастями, за один оборот винта из приемной коробки поступит в корпус пресса. Зазор между лопастями виита и корпусом пресса должен быть не более 1—2 мм. При этом и при правильно выбранном шаге (угле подъема винтовой линии) исключается обратное движение массы и скапливание ее в приемной коробке. Как указывалось выше, масса должна быть тщательно подготовлена и иметь определенные свойства, в противном случае очень пластичная масса будет проскальзывать в сторону приемной коробки, а очень тощая будет закупоривать головку и скапливаться в приемной коробке.

Корпус пресса является связующим звеном между приемной коробкой и головкой. В корпусе происходит транспортировка и некоторое уплотнение массы. Форма и размеры корпуса оказывают существенное влияние на характер перемещения массы, производительность, расход энергии и другие показатели работы пресса, Корпус, как и другие детали пресса, подвергался неоднократным конструктивным изменениям и имеет форму усеченного конуса, комбинированную, ступенчатую и цилиндрическую.

В коническом корпусе (рис. 108) происходит значительное уплотнение массы, в результате чего возрастает сила трения, препятствующая продвижению массы к головке, а при износе кромки лопастей наблюдается интенсивное обратное движение массы, что приводит к снижению производительности и увеличению расхода энергии. Кроме того, при такой форме корпуса усложняется ремонт и подгонка лопастей.

В корпусе комбинированной формы (комбинация усеченного конуса с цилиндром) (рис. 108) при перемещении массы происходят те же явления, что и в коническом, хотя и в несколько меньшей степени. Кроме того, изготовление, ремонт и подгонка лопастей к внутренней поверхности такого корпуса представляют значительные трудности. Из-за перечисленных недостатков эта форма корпуса не получила распространения.

Корпус ступенчатый (рис. 108)выполняется с кольцевыми уступами, в которые входят лопасти винта. Каждая секция корпуса имеет форму усеченного конуса. Ему присущие недостатки корпуса формы усеченного конуса. Кольцевые уступы, предназначенные препятствовать обратному движению массы, хорошо выполняют эту задачу до тех пор, пока не изношены лопасти. По мере износа лопастей внутри каждой секции происходит обратное движение — циркуляция массы, что приводит к снижению производительности пресса. Однако наличие уступов не позволяет сразу установить износ лопастей, так как в этом случае масса не движется к приемной коробке, а циркулирует внутри каждой секции. Ступенчатые корпуса, имея много положительных качеств, нашли применение в вертикальных трубных и в некоторых конструкциях горизонтальных прессов.

Корпус цилиндрический (рис. 108) в сравнении с рассмотренными является наиболее простой и удачной конструкцией. В цилиндрическом корпусе сила Р, перемещающая массу вдоль корпуса, расходуется на преодоление сил трения, возникающих в результате бокового распора массы. В отличие от цилиндрического в коническом корпусе сила Р (рис. 108) раскладывается на две составляющие, из которых сила Рг вызывает дополнительную силу трения F, на преодоление ее идет тем большая энергия, чем больше конусность корпуса.

Кроме перечисленных достоинств, в цилиндрическом корпусе легче создать затвор обратному движению массы, поддерживая постоянный зазор 1—2 мм между наружными кромками лопастей винта и внутренней поверхностью корпуса.

Для удобства отливки, сборки и разборки корпус пресса делается разъемным в горизонтальной или вертикальной плоскости. Для предохранения от износа внутреннюю поверхность корпуса выкладывают стальными листами или же в корпус вставляют литую стальную облицовку в виде отдельных колец (рис. 108)или втулки (рис. 108).

Штыри и рифления удерживают массу от вращения вместе с лопастями винта (масса перемещается вращающимся винтом к головке пресса) и оказывают существенное влияние на производительность и другие показатели работы пресса.

Штыри (рис. 108) крепятся к корпусу перпендикулярно направлению движения массы. В местах установки штырей между лопастями винта оставляют разрывы. Штыри хорошо удерживают массу от вращения, но быстро изнашиваются и создают значительные сопротивления ее продольному продвижению, в результате чего возрастает расход энергии на перемещение массы. В последних конструкциях прессов отказались от применения штырей.

Рифления (рис. 108, и) —стальные полосы, отлитые заодно с рубашкой или прикрепленные к внутренней поверхности рубашки. Расположение полос, их размеры и расстояние между полосами оказывают существенное влияние на нормальную работу пресса. Рациональным рифлением следует считать такое, которое выполняется из спиральных или (что несколько хуже) косо поставленных полос, которые хорошо удерживают массу от вращения и не препятствуют ее перемещению вдоль корпуса пресса.

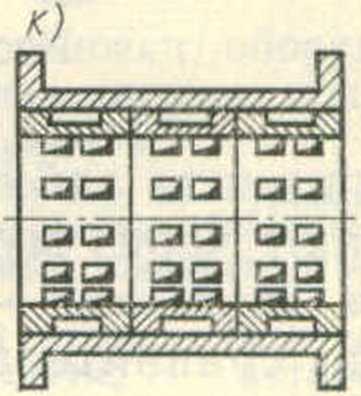

В случае неправильно выполненного рифления между рифами задерживается масса, из которой у стенок корпуса образуется неподвижная «рубашка». В результате создания такой рубашки возникает трение между однородными материалами, возрастает коэффициент и сила трения, которая не только удерживает массу от вращения вместе с лопастями винта, но и создает излишнее сопротивление продольному перемещению массы и повышается расход энергии. Характерным примером этому является работа прессов, в корпусах которых вместо рифления выполнены углубления (рис. 108, к).

Экспериментальные данные показали, что рифление, выполненное из продольных полос без каких-либо шероховатостей, где могла бы задерживаться масса, создает нормальные условия для работы пресса, если расстояние между рифами составляет не менее 60—90 мм. Размеры риф: ширина 10—20 мм, высота 5—8 мм.

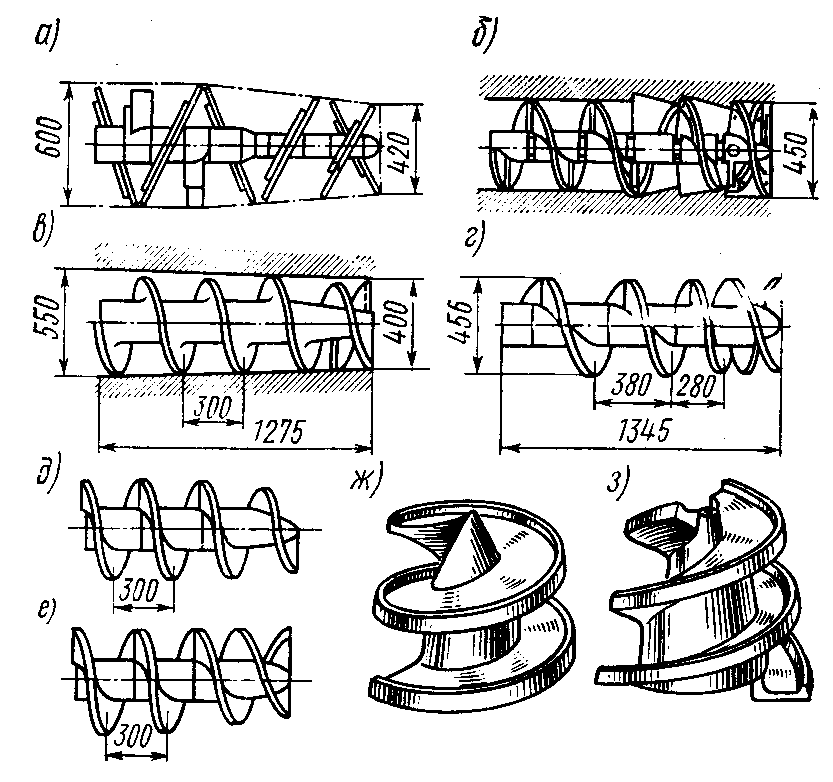

Винт с выпорной лопастью — главный рабочий узел пресса, осуществляющий транспортировку и прессование массы. От конструкции винта с выпорной лопастью в значительной степени зависят характер перемещения массы внутри корпуса и головке, качество выпускаемой продукции, производительность и расход энергии пресса. Лопастной винт в связи с неправильным представлением о функциях кирпичеделательного пресса подвергался неоднократным изменениям. Винт (рис. 109, а) состоит из отдельных прямых или изогнутых (рис. 109, б), поставленных под углом к оси вала лопастей, между которыми остаются разрывы. Такие лопастные винты, перемещая массу к головке пресса, интенсивно перелопачивают и измельчают ее, что приводит к тщательной ее переработке, снижению производительности и увеличению удельного расхода энергии прессом.

Рис. 109. Конструкции лопастных винтов и выпорных лопастей.

| Реконструкция пресса А. П. Лопастной винт в связи с неправильным представлением о функциях кирпичеделательного пресса подвергался неоднократным изменениям. Винт (рис. 109, а) состоит из отдельных прямых или изогнутых (рис. 109, б), поставленных под углом к оси вала лопастей, между которыми остаются разрывы. Такие лопастные винты, перемещая массу к головке пресса, интенсивно перелопачивают и измельчают ее, что приводит к тщательной ее переработке, снижению производительности и увеличению удельного расхода энергии прессом. винта непрерывным и совершенствование других деталей и узлов пресса резко улучшили многие показатели: увеличилась производительность с 2500 до 5000 шт/ч, уменьшился расход энергии и т. д. Винты современных прессов, предназначенные только для формования и быстрого продвижения поступающей в них тщательно подготовленной массы, выполняются с непрерывной винтовой обтекаемой и гладкой поверхностью лопастей, однозаходными, с одинаковым шагом (рис. 109,б) и с Реконструкция пресса А. П. Ильевичем — замена прерывистого винта непрерывным и совершенствование других деталей и узлов пресса резко улучшили многие показатели: увеличилась производительность с 2500 до 5000 шт/ч, уменьшился расход энергии и т. д. Винты современных прессов, предназначенные только для формования и быстрого продвижения поступающей в них тщательно подготовленной массы, выполняются с непрерывной винтовой обтекаемой и гладкой поверхностью лопастей, однозаходными, с одинаковым шагом (рис. 109,б) и с Реконструкция пресса А. П. Ильевичем — замена прерывистого винта непрерывным и совершенствование других деталей и узлов пресса резко улучшили многие показатели: увеличилась производительность с 2500 до 5000 шт/ч, уменьшился расход энергии и т. д. Винты современных прессов, предназначенные только для формования и быстрого продвижения поступающей в них тщательно подготовленной массы, выполняются с непрерывной винтовой обтекаемой и гладкой поверхностью лопастей, однозаходными, с одинаковым шагом (рис. 109,б) и с |

Рис. 110. Лопастной винт (шнек) с постепенно увеличивающимся диаметром ступицы и уменьшающимся объемом между витками Рис. 110. Лопастной винт (шнек) с постепенно увеличивающимся диаметром ступицы и уменьшающимся объемом между витками |

Лопасти винта должны иметь конструкцию, обеспечивающую равномерное перемещение массы по сечению потока. Это может быть достигнуто выбором рациональной формы лопастей, ступицы и угла подъема винтовой линии. У винтов с постоянным подъемом винтовой линии лопастей частицы массы должны иметь равномерное движение как у кромки, так и у ступицы. Винты с плоской поверхностью лопастей не обеспечивают равномерное продвижение частиц массы. Следовательно, лопасти с винтовой поверхностью и постоянным подъемом винтовых линий должны обеспечить наиболее равномерное продвижение и прессование массы. Практически же скорости для разных точек массы по сечению потока имеют разные значения, так как рифы не могут удержать массу по всему сечению потока, в результате чего имеет место сдвиг слоев массы и не только поступательное перемещение, но и проворачивание ее с лопастями винта.

В действительности только слон массы, размещенные ближе к рифам, удерживаются ими от вращения вместе с лопастями винта и продвигаются вдоль корпуса со значительно большей скоростью, чем у ступицы, где сила сцепления между частицами массы ослабевает и имеет место проворачивание ее вместе с лопастями винта. В том случае, когда применяют винты с постепенно уменьшающимся или очень малым диа

метром ступицы, увеличивается сечение потока и настолько ослабевает сила сцепления между частицами массы, что у ступицы масса вращается вместе с лопастями винта. Неравномерное движение массы по сечению потока и проворачивание массы приводит к образованию эллиптических структурных трещин и ухудшению качественных и количественных показателей работы пресса.

Поскольку шнеки отечественных и зарубежных конструкций не учитывают всех особенностей перемещения смеси по сечению потока, автором был предложен и испытан шнек (рис. 110) (авторское свидетельство № 146221), выполненный с постепенно увеличивающимся диаметром ступицы и уменьшающимся объемом между витками. Применение такого шнека в ленточном лопастном прессе, как показали эксперименты, совершенно меняет характер перемещения массы вдоль шнека и по сечению потока. Благодаря применению конусной ступицы, большее основание которой обращено к головке, поток массы, перемещаемой шнеком, по мере приближения к головке уменьшается в сече-, нии, уплотняется и с большей силой прижимается к рифам на внутренней поверхности корпуса. При этом возрастает сила сцепления между частицами, рифы, удерживают массу от проворачивания, и она по всему сечению потока с одинаковой скоростью поступает в головку пресса и формуется в изделия.

Эксперименты показали, что применение шнека с постепенно увеличивающимся диаметром ступицы приводит к улучшению качества готовых изделий, увеличению производительности, а также к уменьшению расхода энергии в результате того, что предварительное уплотнение массы происходит в самом шнеке и оказывается возможным применение прессов с меньшим перепадом сечений (отношением площади кольцевого сечения в месте размещения выпорных лопастей шнека к площади поперечного сечения готового изделия).

Выпорная лопасть является продолжением лопастного винта и оказывает существенное влияние на качество готовых изделий, производительность и другие показатели работы пресса.

Выпорные лопасти выполняются однозаходными (см. рис. 109, ж), двухзаходными (см. рис. 109, з) и трехзаходными. Однозаходная вы- порная лопасть обеспечивает наибольшую скорость выхода бруса, но при этом брус выходит толчками, что ухудшает качество формуемых изделий.

Двухзаходная выпорная лопасть обеспечивает более плавный выход бруса, но скорость его несколько снижается в связи с уменьшением объема между витками. Трехзаходные выпорные лопасти обеспечивают наиболее плавный выход бруса, однако в результате значительного уменьшения проходного сечения — объема между витками и создания значительных сопротивлений продвижению массы скорость выхода бруса резко снижается.

К концевой части выпорной лопасти должен примыкать конус, который обычно ввинчивают в торец вала. При отсутствии такого конуса за прямым торцом лопасти в проталкиваемой массе образуется свободная полость. В эту полость засасывается воздух, который не дает частицам массы сблизиться и соединиться, в результате некоторого проворачивания полость принимает s-образную форму. Во время сушки и обжига находящийся в этой щели воздух, нагреваясь, расширяется и разрывает кирпич на половинки.

Выступающий конусный конец не дает возможности образоваться свободной полости, в которую мог бы засасываться воздух. Длина конуса подбирается практически в зависимости от свойств массы и конструктивных особенностей пресса. При очень коротком конусе в кирпиче тоже образуется s-образная щель, а при очень длинном наконечнике в центре изделия появляется круглое сквозное отверстие.

Выпорная лопасть должна заканчиваться у головки и даже на 5— 10 мм входить в нее. Если выпорная лопасть не доходит до головки, то из массы создается дополнительный буфер, на проталкивание которого требуется затратить много энергии. Число витков лопастного винта подбирается таким образом, чтобы был создан плотный герметичный затвор обратному движению массы. Установлено, что при цилиндрическом винте в корпусе пресса создается плотный герметичный затвор при наличии в корпусе не менее 2,5—3,5 витков винта и зазоре между кромками лопастей и рифами 1—2 мм. Кроме того, в приемной коробке должно быть еще не менее одного витка, равного шагу винта. Часто шаг винта в приемной коробке делают несколько большим, чем в корпусе пресса. Следовательно, лопастной винт должен состоять из 3,5— 4,5 витков, из этого расчета и должна определяться его длина. При большем числе витков удлиняется консоль лопастного вала, появляются вибрации, удлиняется корпус и возрастает расход энергии.

Чтобы масса не увлекалась при вращении лопастями винта, они должны иметь гладкую обтекаемую поверхность. Лопасти и особенно выпорные должны покрываться твердым сплавом, но чтобы не создавалась шероховатая поверхность.

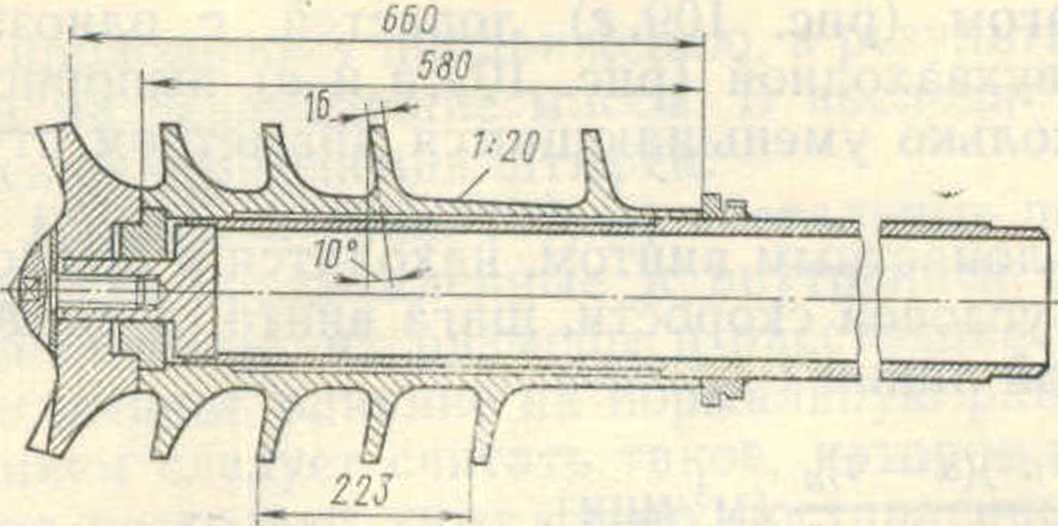

Прессовая головка оказывает существенное влияние на производительность, энергоемкость пресса и качество формуемых изделий. Основное назначение головки состоит в том, чтобы уплотнить — «срастить» спиральные ленты массы, выдавливаемые выпорной лопастью, обеспечить плавный переход потоку массы от круглого сечения к сечению формы изделия и выравпить скорости массы по сечению потока.

Головки бывают одномундштучные без вставки (рис. 111,а), со вставкой 10 (см. рис. 113) и двухмундштучиые (рис. 111,6). Головки со сменной вставкой можно использовать для формования различных, в том числе и пустотелых изделий, предварительно сменив вставку. Двухмундштучные головки делят поток массы, благодаря чему исключается возможность появления s-образных трещин, улучшается структура бруса и качество кирпича. Головки ленточных прессов

Однако двухмундштучные головки в кирпичеделательной промышленности не получили большого распространения из- за увеличения количества персонала, обслуживающего пресс.

Рис. 111. Головки ленточных прессов.

Прессовые головки должны иметь плавный переход от круглой формы к форме изделия и направляющие к углам головки. При отсутствии направляющих углы прямоугольного бруса остаются недопрессованными.

Для выравнивания скорости массы по сечению потока в той части, где большая скорость, к внутренней поверхности го ловки крепятся тормоза, кусочки металла ромбической формы. Чтобы исключить возможность проворачивания массы внутри головки пресса,

некоторая ее часть должна быть рифленой.

Теоретически обоснованной зависимости между свойствами массы и длиной головки пока не существует, длина ее принимается 50— 300 мм и более, для тощих масс они должны быть более короткими, чем для пластичных. На некоторых кирпичных заводах, считая вполне достаточным уплотнение массы, которое происходит в лопастном винте и мундштуке пресса, обычную головку заменили плоской плитой 1 (рис. 111, в) толщиной 50 мм с отверстием размером 335—300 мм. К такой головке крепится плита толщиной 40 мм с мундштуком длиной не менее 250 мм. Практика работы прессов с такими головками показала, что качество формуемых ими изделий не ухудшилось, производительность пресса возросла и расход энергии уменьшился.

Продолжительное время существовало неправильное мнение, что в головке пресса масса должна прессоваться под большим давлением. В связи с этим прессы выполнялись с очень длинной головкой или короткой, но с очень крутыми стенками; перепад сечений достигал 4. Опыт работы и экспериментальные данные показали, что тщательно подготовленная масса до пресса при сильном сдавливании в пресссовой головке значительно ухудшает свои свойства: нагревается, теряет пластичность, получает резко выраженную структуру, в ней появляются остаточные напряжения. Изделия, отформованные из таких масс, имеют очень низкое качество. Кроме того, при значительном сдавливании массы в прессовой головке резко возрастает расход энергии и снижается производительность пресса.

В связи с этим для обеспечения основного назначения головки, о котором писалось выше, и для предотвращения возникновения перечисленных недостатков перепад сечений для глиняных масс не должен превышать 2,5, но он может быть и меньше 1 в зависимости от свойств формуемой массы, ее подготовки, формы и назначения изделия и конструкции лопастного винта.

Следует отметить, что даже при одинаковом шаге по всей длине лопастного винта в нем происходит значительное уплотнение массы. Если же в приемной коробке шаг лопастей несколько больше, чем в корпусе, и выпорная лопасть двухзаходная, т. е. имеет дополнительный виток, а ступица несколько увеличивается к головке, то в этом случае в винте настолько возрастает уплотнение массы, что можно работать при меньшем перепаде сечений; при этом качество формуемых изделий значительно, улучшится, возрастет производительность и уменьшится расход энергии.

Мундштук пресса (рис. 112) придает брусу, выходящему из ленточного пресса, определенную форму и размеры, а также доводит массу до необходимой плотности. Форма и размеры мундштука должны строго соответствовать размерам пресса. При слишком малом выходном отверстии лопастной винт не может продвинуть через мундштук всю поступающую массу; создается излишнее трение, что приводит к повышенному расходу энергии, нагреванию массы и машины.

Рис. 112. Мундштуки ленточных прессов.

|

Небольшие изменения, сделанные в мундштуке, часто облегчают выход бруса из него; получаются изделия безукоризненной формы, которые благодаря отсутствию напряжений хорошо переносят сушку и обжиг. Мундштук должен допускать равномерную смазку и обеспечивать выход бруса правильной формы. Металлический мундштук 6 (рис. 112, а) по внутреннему периметру имеет три канала 4. В нижней части каналы сделаны с уклоном к сборнику 2 для воды. Пробка / закрывает отверстие для слива воды и промывки мундштука. Отверстия, закрываемые пробками 7, служат для прочистки мундштука.

Внутренняя чешуя 5 (рис. 112, б) мундштука съемная, легко сменяемая; ее изготавливают из латуни, белой жести или тонколистовой стали (1 мм), вставляют с уширенной стороны мундштука и крепят винтами 9 (рис. 112,а). Со стороны выхода бруса чешую припаивают к железной рамке 10, которая крепится к корпусу винтами 11. Воду в небольшом количестве подают в мундштук через отверстие 8. В сборнике мундштука образуется небольшой запас воды. Проходя через мундштук, брус оказывает давление на чешую, а она — на воду, которая при этом выходит через зазоры между пластинами и слегка смачивает глиняный брус.

Кроме рассмотренных применяют мундштуки с паровым обогревом и «электросмазкой» (рис. 112, д). Принцип действия электросмазки основан на явлении электроосмоса. Если тело мундштука соединить с катодом, а к проходящему брусу подключить анод и пропустить через эту цепь постоянный ток напряжением 50—200 В, то на наружной поверхности бруса появится водяная пленка, которая и выполняет роль смазки. В случае применения электросмазки необходимо кольцо 2 (анод) изолировать от мундштука / (катод) установкой изоляционных прокладок. Кроме того, следует заземлить пресс, чтобы обеспечить безопасность обслуживающего персонала.

Мундштук (рис. 112, в) для производства пустотелого четырехдырчатого блока (рис. 112, г) сварен из стальных листов /, внутренняя поверхность которых тщательно отполирована. К плите 7 мундштука болтами 6 крепится скоба 5 с кернодержателями 4, к которым приварены керны 3. На керне закреплены насадки 2, определяющие форму отверстий в блоках.

Приводной механизм служит для передачи вращения от электродвигателя лопастному валу (см. рис. 107) и осуществляется через редуктор, зубчатые муфты, а вдавливающему валку через зубчатые колеса. Ленточные прессы последних моделей изготавливают с передачей вращения лопастному валу двойной парой стальных шестерен с фрезерованными зубьями. Шестерни этих прессов помещаются в закрытой масляной ванне. Такой привод работает спокойно и бесшумно.

§ 3. БЕЗВАКУУМНЫЕ ЛЕНТОЧНЫЕ ПРЕССЫ ОТЕЧЕСТВЕННЫХ КОНСТРУКЦИЙ

Отечественная машиностроительная промышленность выпускает много различных моделей безвакуумных ленточных лопастных прессов. Наибольшее распространение получили прессы Харьковского завода «Красный Октябрь» и Могилевского завода «Строммашина».

Пресс СМК-21 Могилевского завода «Строммашина» (рис. 113) имеет корпус 8, выполненный цилиндрическим с разъемом по вертикали. Каждая половина цилиндра крепится шарнирно к проушинам 11 приемной коробкой 7. Внутри корпуса и приемной коробки установлены стальные рубашки с продольными ребрами. К корпусу пресса прикреплена прессовая головка, имеющая вставку 10, а к головке — мундштук. Лопастный винт 9 в приемной коробке имеет несколько больший диаметр и шаг, чем в корпусе пресса. Выпорная лопасть выполнена двух- заходной. Привод вала 5 лопастного винта и вдавливающего валка 6 общий и осуществляется от электродвигателя 1 через редуктор 3. Пуск и остановка лопастного винта осуществляется с помощью фрикционной муфты 2. Вал 5 лопастного винта соединен с валом редуктора зубчатой муфтой 4, имеющей предохранительные срезные пальцы. Передача вращения от вала 5 к валу с закрепленным на нем вдавливающим валком осуществляется через пару зубчатых колес.

Пресс СМК-21 (СМ-294) производительностью 4—5,5 тыс. шт/ч имеет шнек (л = 30 об/мин) диаметром 500 мм в приемной коробке и 450 мм в выпорной лопасти, редукторный привод (РМ-750-1-1) от двигателя мощностью N=55 кВт, а привод вальца (/2=64,5 об/мин) осуществляется от шнекового вала через пару цилиндрических зубчатых колес (т= 10; Zi = 58 и г2 = 27). Габаритные размеры пресса lxbxh = 4,79х X 1,61 X 1,040 м, масса — 5133 кг.

Пресс-агрегат СМК-47 (СМК-277) Могилевского завода «Строммашина» предназначен для формования кирпича сырца производительностью 2500—3000 шт/ч. Он состоит из наклонного ленточного транс портера, глиносмесители (с диаметром лопастей 360 мм), вальцов, ленточного пресса с диаметром шнека 350 мм.

Рис. 113. Безвакуумный ленточный лопастной пресс СМК-21 (СМ-294).

§ 4. ВАКУУМНЫЕ ЛЕНТОЧНЫЕ ПРЕССЫ С ВИНТОВЫМИ ЛОПАСТЯМИ

Вакуумирование («обезвоздушивание») керамических масс для придания им однородности и пластичности широко применяют в производстве фарфора, фаянса, шамотных изделий, канализационных труб, глиняного кирпича, черепицы и т. п.

В результате вакуумирования керамических масс они приобретают новые свойства, благодаря которым: 1) малопригодные тощие кера

мические массы широко применяют для формования- труб, черепицы, дырчатого кирпича и других тонкостенных керамических изделий;

2) для их формования с успехом используют мундштуки, не пригодные для формования невакуумированных масс; 3) меньше деформируется резательная проволока, причем изделия получаются с острыми гранями; 4) устраняется пузырчатость, являющаяся весьма существенным дефектом при формовании тонкостенных керамических изделий; 5) прочность, плотность и однородность обожженных изделий значительно повышаются.

Вакуумирование керамических масс обычно происходит в герметически закрытой камере, являющейся составной частью пресса и проходит успешно, если в вакуум-камеру масса поступает в виде тонких полосок или прутков. При этом воздушные пузырьки, заключенные в массе, находятся близко к поверхности и легко удаляются. Разрежение в вакуум-камере в зависимости от свойств массы меняется в широких пределах — от 60 до 95% абсолютного вакуума (60—96 кПа или

450—720 мм рт. ст.).

Несмотря на повышенный расход энергии в вакуум-прессах (на 5— 6% больше, чем в обыкновенных ленточных), они получают все большее распространение в керамической промышленности благодаря высокому качеству вырабатываемых изделий.

Существующие вакуумные прессы по конструктивному оформлению могут быть подразделены на две основные группы: с дырчатой (перфорированной) перегородкой и с перегородкой в виде мундштука для формования труб.

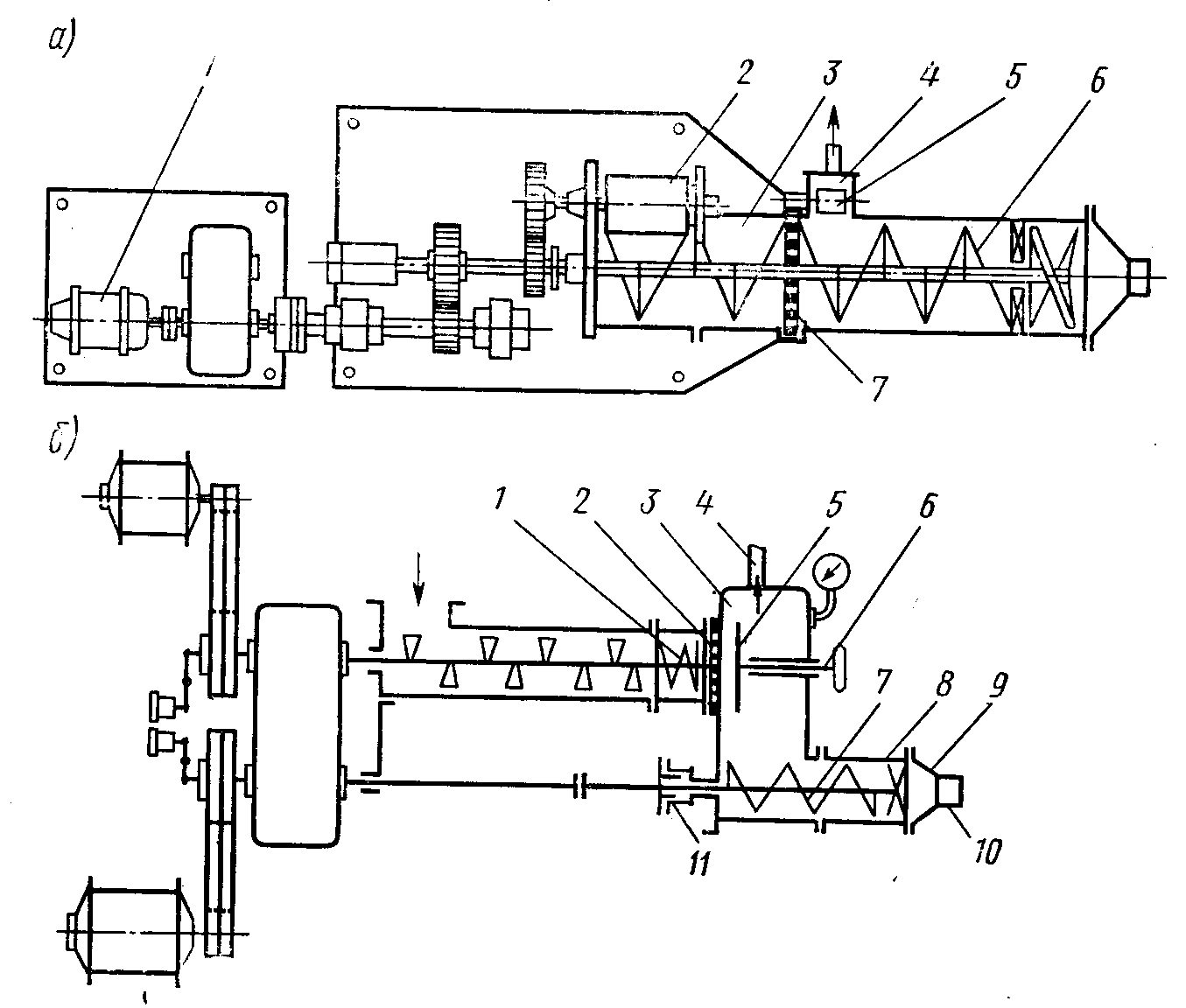

В вакуум-прессе с дырчатой перегородкой 7 (рис. 114, а) и камере 3 предварительного прессования, находящейся в одном цилиндре, дырчатая перегородка делит корпус пресса на две части. За перегородкой имеется вакуум-камера 4, внутри которой помещен валик 5. Последний препятствует поступлению массы в вакуум-камеру. Привод валика осуществляется через цепную передачу от вдавливающего валка 2 (п = = 450 об/мин). Последний и шнек 6 (п=26 об/мин) приводится во вращение от электродвигателя 1 (Аг=30 кВт, /7= 1400 об/мин) через редуктор и зубчатые колеса. Отсос воздуха осуществляется через специальный трубопровод, который соединяет вакуум-камеру 4 с вакуум- насосом. Шнек 6 перемещает и проталкивает массу в вакуум-камеру через дырчатую перегородку 7 в виде отдельных полосок. Здесь происходит отсасывание воздуха. Недостатком пресса этого типа является то, что в нем хорошо вакуумируются только верхние слои массы.

В вакуум-прессе с дырчатой перегородкой и камерой вакуумирования, вынесенной наверх (рис. 114, б), под давлением лопастного винта

Рис. 114. Схеми вакуум-прессов.

1 масса продавливается сквозь отверстия решетки 2 и поступает в вакуум-камеру 3, из которой воздух отсасывается насосом через трубу 4. Тонкие полоски массы, прошедшие сквозь решетку, вакуумируются при своем падении в пресс. Масса, разбитая крыльчаткой 5, закрепленной на валу 6, поступает на вращающиеся лопасти 7, которые захватывают ее и продвигают через корпус 8, головку 9 и мундштук 10. Подсос воздуха в корпус пресса предупреждается сальником 11. Максимальный вакуум в прессе можно довести до 90 кПа (700 мм рт. ст.). Общим недостатком этих прессов является то, что перегородки забиваются и приходится останавливать пресс для их очистки.

Вакуум-прессы с перегородкой в виде мундштука для формования 1 руб (наиболее совершенные) представляют собой сочетание пресса с одно- или двухвальной мешалкой, работающие от общего привода, а в последних конструкциях — от самостоятельных приводов. Такие прессы называются агрегатными.

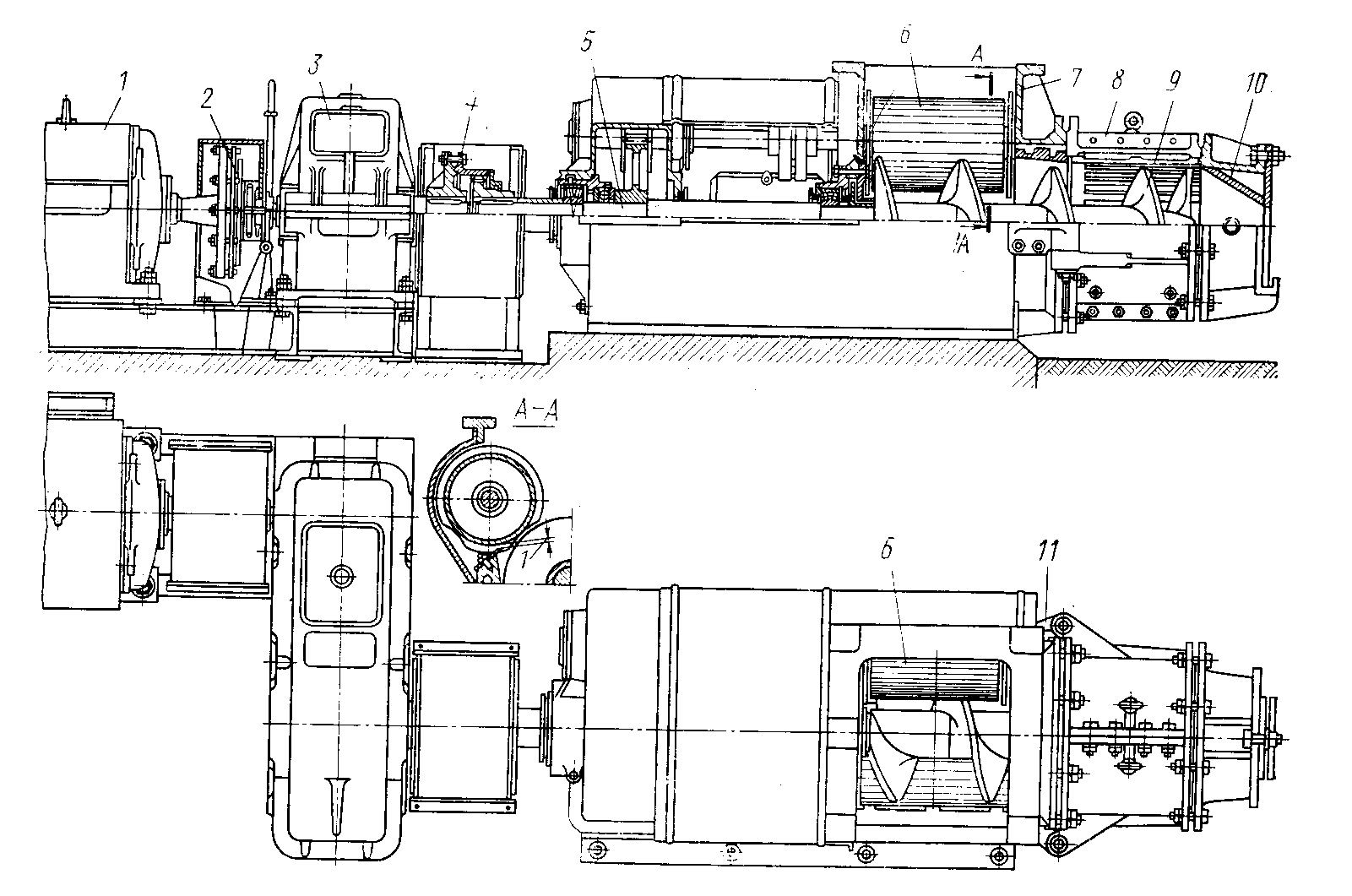

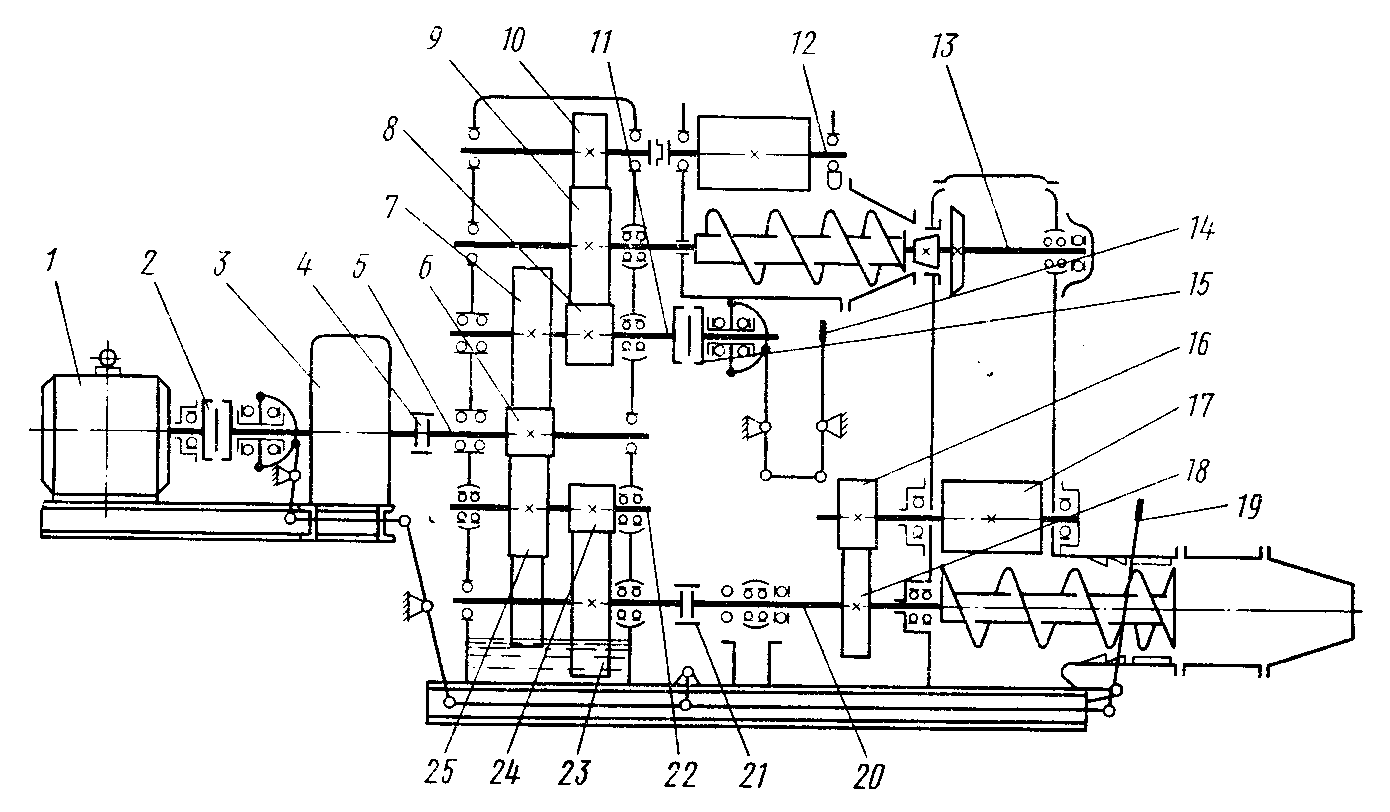

Пресс шнековый вакуумный агрегатный СМК-168 (рис. 115) Харьковского завода «Красный Октябрь», изготовленный по чертежам ЦКБ «Строммашина», предназначен для пластического прессования кирпича Пресс СМК-168 входит в комплект нового автоматизированного завода СМК-172 производительностью 50 млн. шт. кирпича в год и предназначен для работы в автоматическом цикле с новыми резательным автоматом и автоматом-укладчиком. Пресс СМК-168 рассчитан на производительность 10 тыс. шт/ч, существенно отличается от пресса СМ-443А (характеристика которого приведена в табл. 55) и агрега- тирован с одновальным смесителем.

Пресс-агрегат состоит из шнекового пресса и смесителя с самостоятельными приводами от отдельных электродвигателей. Смеситель устанавливают над прессом параллельно или перпендикулярно к нему и вакуумную коробку 12 болтами соединяют с приемной коробкой 19 пресса.

Смеситель одновальный с пароувлажнением имеет корыто 9 длиной 2,7 м с крышками 5 и загрузочное отверстие 4. Вдоль корыта прикреплены планки 8, предотвращающие массу от вращения, а стенки —от быстрого износа. Снаружи к корыту прикреплен кожух 20 с днищами 22, заполненными утеплителем. По трубкам и щелям 24 в смеситель подается пар для увлажнения и прогрева массы, а через кожух 20 отводится конденсат. Для увлажнения глины водой ее подают в смеситель через отверстия в водопроводе 6.

Корыто смесителя крепится к рифленому коническому литому корпусу 11, а последний — к вакуумной коробке 12. Через корыто 9 смесителя, конический корпус и вакуумную коробку 12 проходит стальной вал 16, опирающийся на три шариковых подшипника 3, 17 и 18. Внутри корыта к валу 16 по прерывистой винтовой линии крепятся лопасти 7 (<^= 710 мм). Зазор между рифлением корыта и лопастями должен быть не больше 3 мм. Внутри конусной втулки 11 на валу закреплен двухзаходиый непрерывный конический лопастной шнек 10. Этот шнек из уплотняемой им массы создает герметичный затвор, препятствующий подсосу воздуха.

Из массы, проталкиваемой между закрепленным на валу конусом 13 и конусной втулкой 14, образуется труба, которая поступает в вакуум-коробку. Здесь масса режется лезвиями вращающегося ножа 15, закрепленного на валу 16. Этот вал вне мешалки зубчатой муфтой 2 соединен с валом редуктора 1 (РМ-850Б, t = 31,5).

Входной вал этого редуктора зубчатой муфтой 40 соединен с передаточным валом 41, на котором смонтированы: клиноременный шкив 42 с фрикционной двухдисковой муфтой 43, с фрикционными элементами из ретинакса. Фрикционная муфта 43 имеет дистанционное управление через реверсивный электродвигатель 50. Последний соединен с винтом 48, имеющим крупную трапецеидальную нарезку. Винт смонтирован на двух опорах 46 и не имеет продольного перемещения. На этот винт надета гайка 47, которая тягами и рычагами соединена с фрикционной муфтой 43. При включении двигателя винт начинает вращаться и сообщает поступательное или возвратное движение гайке с муфтой, в результате чего происходит включение или выключение шкива 42. В крайних положениях гайка встречается с концевыми выключателями, и двигатель 50 выключается.

При включении шкива 42 он получает вращение от электродвигателя 39 (А02-92-6, N= 75 кВт, я=985 об/мин) через клиноременную передачу 44 (тип ремня «Г» и количество их восемь) и через редуктор / передает его лопастному валу 16 («=21; 25 об/мин).

Пресс шнековый предназначен для формования кирпича сырца методом пластического прессования из вякуумированиой и иевакуумиро- ванной глиняной массы с влажностью не ниже 18%. Испытания пресса проводились при формовании массы с влажностью менее 18%. Пресс состоит из приемной коробки 19, к которой крепится цилиндрическая вставка 26 с петлями, соединенными посредством шарниров 61 с петлями корпуса 27. Последний состоит из двух половинок, раскрывающихся по вертикальной плоскости. Половинки корпуса крепят к цилиндрической вставке 26 и скрепляют между собой болтами. К корпусу прикреплена головка 29, а к ней мундштук. Внутренняя поверхность приемной коробки и корпуса облицованы рубашками 28 таким образом, что она приобретает комбинированную форму (сочетание цилиндра с конусом). Рубашки имеют выемки, создающие рифленую поверхность.

Через корпус и приемную коробку проходит вал 21, опирающийся на шариковые подшипники 32, 34, и упорный подшипник 35. Внутри корпуса и приемной коробки на шестигранный вал надеты однозаход- ные шнековые лопасти 31 с непрерывной винтовой поверхностью, а в конце — двухзаходная выпорная лопасть 30. В приемной коробке диаметр лопастей 600 мм, на выходе — 500 мм, а шаг — 400 мм. Зазор между кромками лопастей и рубашками допускается не более 3 мм.

Вал 21 зубчатой муфтой 36 соединен с выходным валом 37 редуктора 38 (РМ-ЮООБ, 1 = 31,5). Входной вал этого редуктора зубчатой муфтой 49 соединен с передаточным валом 51, на котором смонтированы: клиноременный шкив 53 с фрикционной двухднсковой муфтой 54 и фрикционными элементами из ретинакса. Фрикционная муфта 54 имеет дистанционное управление, которое осуществляется через реверсивный электродвигатель 60. Последний соединен с винтом 56 и так же, как в приводе смесителя, не имеет продольного перемещения, а перемещает гайку 55 и соединенную тягой и рычагами муфту 54, которая включает или выключает шкив 53.

В случае перегрузки пресса предусмотрены срезные пальцы, которые соединяют корпус зубчатой муфты 36. Пресс оборудован вакуум- установкой, которая создает разрежение в вакуум-камере и связана с ней трубой 59. Вакуум-установка состоит: из ротационного вакуум- насоса 57 с масляным уплотнением, воздушного фильтра — ресивера 58, воздухопровода и электроконтактного вакуумметра.

Работа пресс-агрегата. Предварительно тщательно переработанная глина с добавками через загрузочное отверстие подается в смеситель пресса. Вращающиеся лопасти подхватывают ее, транспортируют, перемешивают. Одновременно глина увлажняется паром или водой до получения однородной и равномерно увлажненной массы. Перемещаемая масса при поступлении в конический корпус подхватывается двух- заходными непрерывными винтовыми лопастями. Здесь из массы создается плотный герметичный затвор подсосу воздуха, и шнек нагнетает ее в вакуумную коробку, куда она входит в виде трубы. В вакуумной коробке масса разрезается вращающимся ножом на мелкие куски, из которых легко удаляются пузырьки воздуха при своем падении в приемную коробку. Вакуумированная масса вальцем вдавливается в пространство между лопастями шнека. Последний перемещает ее и через головку и мундштук двухзаходной выпорной лопастью выдавливает из пресса в виде непрерывной ленты, полнотелого или со щелями бруса* который разрезается на кирпичи сырцы.

Пресс шнековый вакуумный агрегатный СМК-133 (рис. 116), разработанный ЦКБ «Строммашина» и выпущенный Могилевским заводом «Строммашина», предназначен для пластического прессования кирпича. Пресс СМК-133 так же, как и пресс СМК-168, состоит из шнекового пресса и смесителя, имеющих самостоятельные (автономные) приводы. В зависимости от технологического процесса производства и особенностей здания пресс и смеситель монтируются один над другим параллельно или под углом 90°.

Пресс СМК-133 (рис. 116), в отличие от пресса СМК-168, имеет двухвальный смеситель, что несколько улучшает подготовку массы.

Рис. 116. Кинетическая схема пресс-агрегата СМК-133.

Пресс и смеситель имеют свои самостоятельные приводы, включающие цилиндрические многоступенчатые редукторы с централизованной системой смазки, фрикционные муфты, электродвигатели и дистанционное управление.

Пресс оборудован прибором, контролирующим уровень массы в вакуум-камере, автоматически отключающий привод смесителя при достижении массой заданного уровня, датчиком давления массы в прессовой головке и автоматической системой доувлажнения, регулирующей объем воды, подаваемой в смеситель.

Вакуум-пресс (табл. 55) имеет значительно меньшую мощность двигателей, чем пресс СМК-168, что снижает его возможности при работе на тощих и малоувлажненных массах.

Достоинства пресс-агрегатов — высокие удельные показатели работы и ряд весьма удачных конструктивных решений: а)работа со смесителем и без него; б) удобство при переходе от безвакуумной к вакуумной обработке массы и производству кирпича; в) возможность установки смесителя по отношению к прессу параллельно или перпендикулярно, что весьма важно при использовании его на действующих заводах; г) применение стандартных редукторов в приводах пресса и смесителя; д) применение устройства для пароувлажнения массы в смесителе; е) повышенная мощность привода, что позволяет формовать кирпич из глины с пониженной влажностью и ускорить процесс сушки и т. д.

Пресс оборудован: а) дистанционным управлением с помощью специального механизма, двигатель которого включается нажатием кнопки «пуск» на пульте управления; б) датчиком давления (ВНИИСтром- маша), установленным в головке пресса; давление через неподвижный слой глины, мембрану и кремнийорганическую жидкость передается электроконтактному манометру (показание датчика позволяет предотвратить перегрузку двигателя в случае снижения влажности и автоматизировать регулирование подачи воды); в) новым прибором — уровнемером, регулирующим заполнение вакуум-камеры массой; г) электронным вакуумметром, отключающим привод пресса при снижении вакуума; д) автоматической блокировкой, отключающей двигатель в случае открывания крышек смесителя во время работы пресса; е) вакуум-установкой, состоящей из ротационно-плунжерного вакуум-насоса с масляным уплотнением, ресивера и электроконтактного вакуумметра.

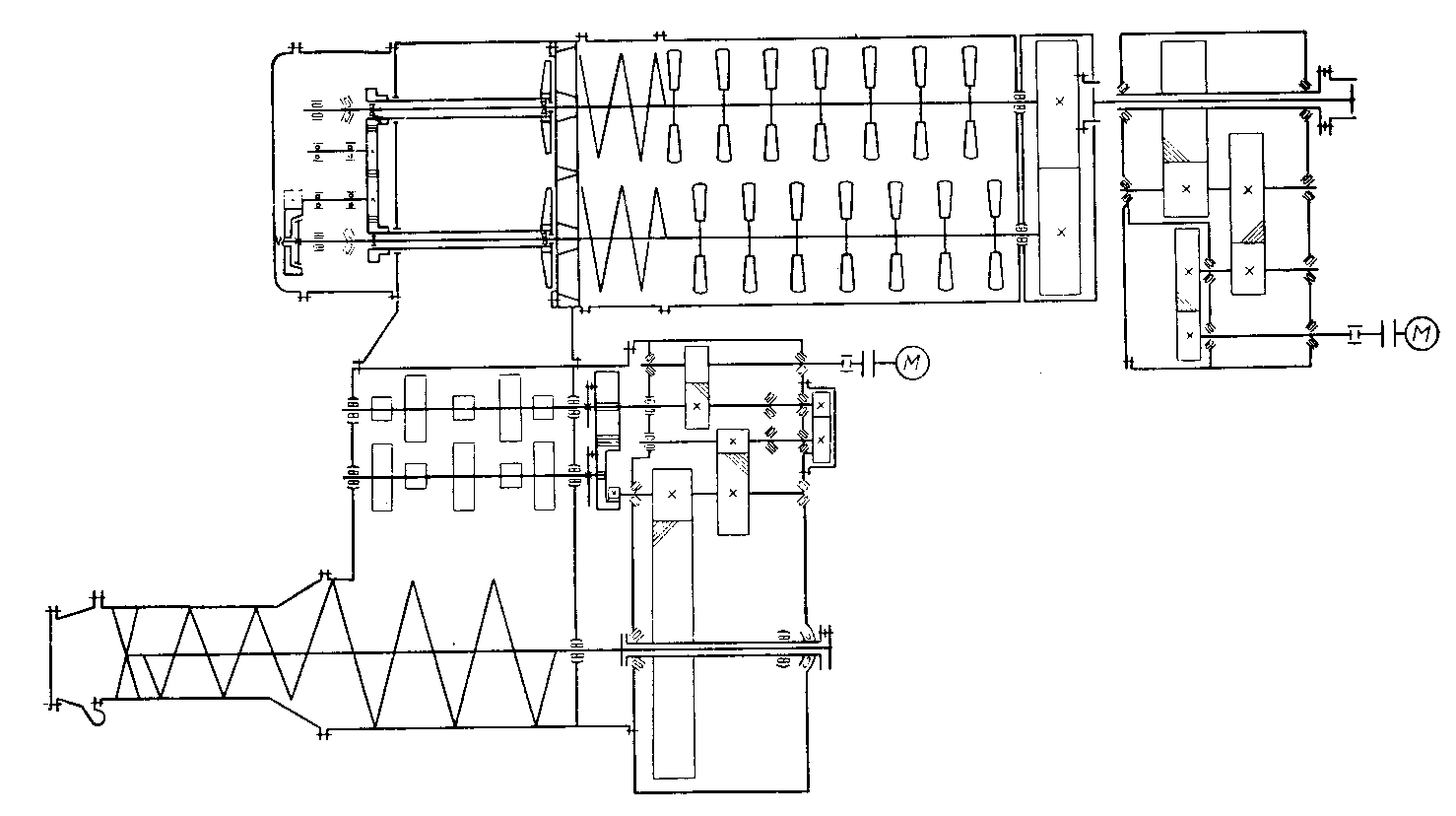

§ 5. АНАЛИЗ СОВРЕМЕННЫХ АВТОМАТИЗИРОВАННЫХ ЛИНИЙ И ПРЕССОВ КИРПИЧНЫХ ЗАВОДОВ ПЛАСТИЧЕСКОГО ФОРМОВАНИЯ

Автоматизированные линии. Керамическая промышленность СССР обеспечивает примерно 70% от общей потребности в стеновых материалах, из которых глиняный кирпич составляет 55%. Отечественная промышленность стеновой керамики, учитывая большую потребность в ее изделиях, быстро развивается, создается новое оборудование, автоматизированные машины и высокопроизводительные заводы-автоматы [2].

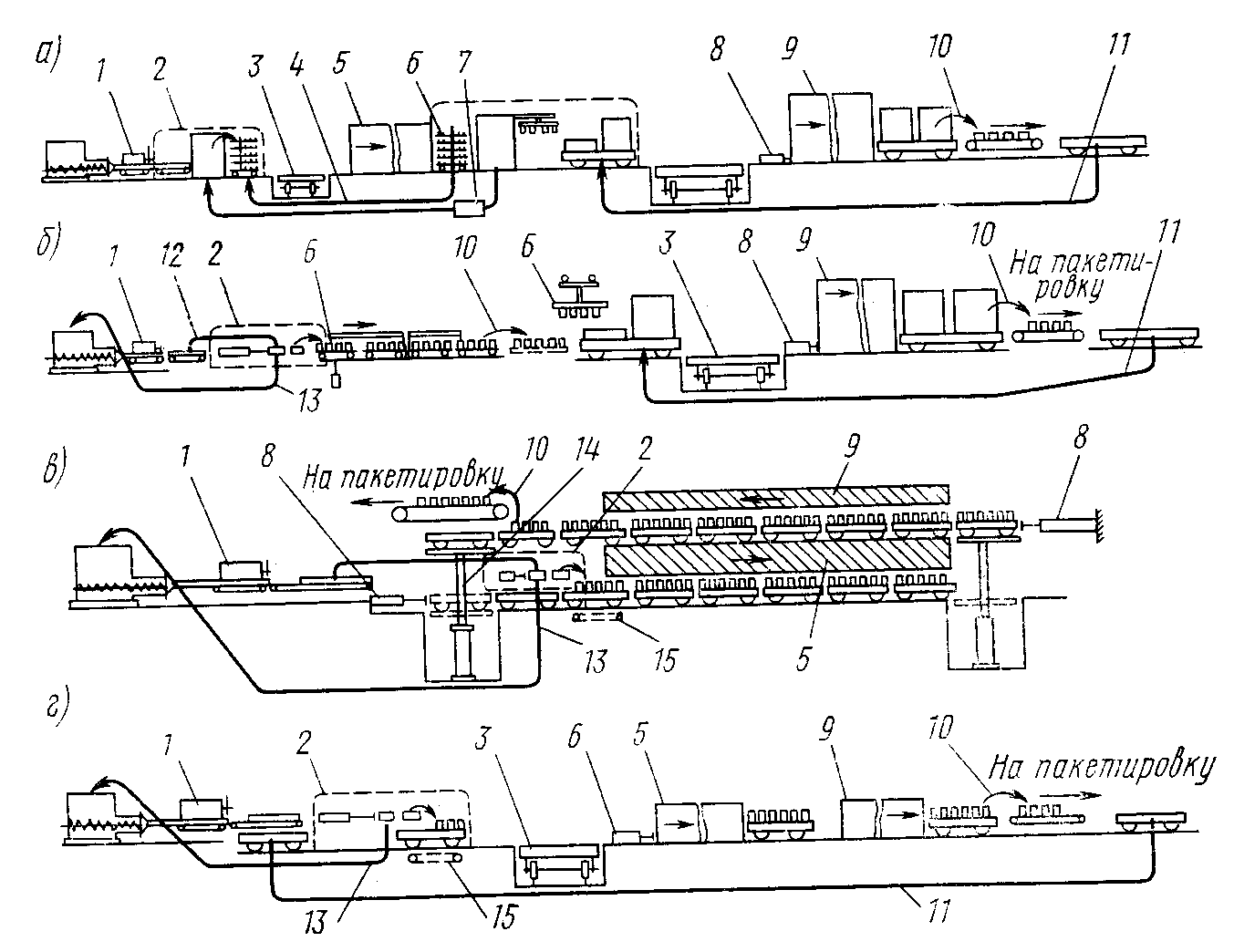

Рис. 117. Схемы автоматизированных линий кирпичных заводов пластического формования:

а —по проекту 409-21-26; б —СМК-182; а—ЦКБ-752; г — ЦКБ-674;

1 — автомат резки; 2 —укладчик; 3 — тележка; 4 — путь сушильных вагонеток; 5 —сушилка; 6 — автомат садчик; 7 — путь возврата реек; 8 — гидротолкатель; 9 — печь; 10 — разгрузчик-перекладчик; И — путь возврата печных вагонеток; 12 — подаватель бруса; 13 — устройство для возврата

отходов резки; 14 — подъемник-снижатель; 15 — механизм подачи вагонеток

Автоматизированный завод (рис. 117,а) предназначен для производства глиняного эффективного кирпича (ГОСТ 6328—55) из 60% пластичной и 40% дегидратированной глин. Глина поступает в глинорыхлители СМ-1031, затем в ящичные питатели СМ-1091 и часть ее направляется на дегидратацию в печь размером 2,2X12 с холодильником 1,2X12 м. Дегидратированная глина дробится в дробилке С-182Б (см. рис. 6), затем в валковой дробилке просеивается на грохоте и поступает в бункер добавок объемом 100 м3 (суточный запас).

Смешивают глину с добавками в смесителе СМК-126, а затем в бегунах СМ-365 Полученная масса подается в глинозапасник емкостью, рассчитанной на 8—10 сут. и далее на две технологические линии, имеющие: ящичные питатели, вальцы СМК-102 глинорастиратели СМ-1241, глиносмесители с протирочными решетками СМ-1238 и шнековые вакуум-прессы СМК-168. Формовочное отделение (рис. 117, а) кроме прессов оборудовано двумя комплектами (один резервный) весьма сложных и громоздких автоматов укладчиков (СМ-1242) (с механизмами: резки, раздвижки, накопителями, перекладчиками, поворотными кругами и подачи реек) и садчика СМ-1239, разгружающего сушильные вагонетки и укладывающего кирпич (камни) на обжиговые вагонетки. Глина поступает в рыхлители СМ-1031 А, затем в ящичный питатель СМ-1090, смеситель СМК-126, в которые подается и дегидратированная глина (получаемая в печах кипящего слоя). Полученная масса обрабатывается на бегунах мокрого помола и поступает в ямпый глинозапасник (вылеживается 8 сут.), затем в смеситель с решеткой СМ-1238, вальцы СМК-102, глиносмеситель СМК-126, силосный глинозапасник (подогревается) и вакуум-пресс СМК-133. От бруса (рис. 117,6), вы ходящего из пресса, отрезается мерный брус, который разрезается многострунным автоматом на 15 камней. Последние без рамок автоматически укладываются на сушильные тележки конвейерного сушила. Высушенные камни перегрузчиком укладываются на комплектующий транспортер — набирается карта из 280 камней по рисунку садки одного из девяти рядов, укладываемых на печную вагонетку. Последняя толкателем подается на электропередаточную тележку, а на ее место устанавливается порожняя вагонетка. Обжиг осуществляется в широконольной печи (4,5 м) с автоматически регулируемым процессом обжига.

Автоматизированный завод ЦКБ-752 (рис. 117, б) производительностью 40 млн. условных кирпичей в год (г. Гжель) изготавливает пустотелые керамические камии. Глину, транспортируемую самосвалами, разгружают в глиноболтушки с горячей водой, где из нее образуется шликер влажностью 45%. Шликер перекачивается на дуговые грохоты, очищаясь от каменистых и известковых включений, поступает в открытый круглый шлам-бассейн, из которого он подается в распылительную сушилку. В последней образуется глиняный порошок с влажностью 12—13%, который в смесителе смешивается с добавками и увлажняется водой. Полученная масса поступает в вакуум-пресс.

От бруса, выходящего из мундштука пресса, отрезается мерный брус, разрезаемый на 10 кирпичей, которые раздвигаются на кантователе и при поворачивании на 90° устанавливаются в вертикальном положении на площадке печной вагонетки. Последняя перемещается шагами и после укладки 14 рядов гидроснижателем снижается, а затем толкателем вталкивается в сушильный канал. При этом передняя вагонетка поступает на подъемник, поднимающий ее к печному каш.лу, куда вталкивает ее второй толкатель. На участке разгрузки автомат- разгрузчик пневмозахватами порядно снимает камни, которые транспортируются к участку пакетировки. Однорядная укладка сырца на вагонетки без перекладки значительно улучшает качество кирпича.

Автоматизированная линия ЦКБ-674 (рис. 117, г) производительностью 24 млн. условных кирпичей в год предназначена для формования обыкновенного строительного кирпича. Линия характерна обычной подготовкой массы на серийно изготовляемых машинах, однорядной сушкой и обжигом изделий. Все операции от вакуум-пресса до укладки обожженного кирпича на поддоны в елочку автоматизированы. Укладчик па обжиговые вагонетки включает механизмы: отрезки мерного бруса, разрезки на кирпичи сырцы (16 шт.) и кантователя. Разборщик включает механизмы: съема обожженых кирпичей, перегруппировки для образования нового слоя и переноса его на поддоны. Печные вагонетки перевозятся электропередаточными тележками. Выталкиваемая из сушила вагонетка поступает на электропередаточную тележку и перевозится ею к обжиговой печи. Вагонетка, выталкиваемая из обжиговой печи, отводится к месту разборки и укладки кирпича на поддоны, транспортируемые на склад готовой продукции.

']

Шнековые прессы. Анализ современных вакуумных шнековых прессов показал, что их конструктивные и эксплуатационные особенности зависят от свойств формуемой массы, которая должна быть тщательно подготовлена до поступления в пресс. С этой целью в вакуум-прессах было введено: пароувлажнение, двойное вакуумирование, тщательное измельчение массы, поступающей в вакуум-камеру, применение двух- вальных и удлиненных смесителей, автоматическое поддержание необходимой влажности формуемого бруса и т. д.

Для улучшения конструктивных и эксплуатационных данных вакуум-прессов был решен ряд весьма важных вопросов, в частности: выбор принципиальной схемы, создание агрегатов, увеличение производительности, создание более совершенных и мощных приводов и т. д. Для лучшего вакуумирования находят применение специальные режущие устройства, обеспечивающие подачу в вакуум-камеру тонких лепестков массы толщиной 0,1 мм или тонкой лапши. Современные вакуум-прессы в агрегатном исполнении имеют суммарную мощность двигателей 440 кВт, а производительность — 20 тыс. кирп./ч.

§ 6. МАССОМЯЛКИ

Массомялки, как и рассмотренные вакуум-прессы, широко используются на заводах тонкой керамики и изоляторных для выравнивания гранулометрического и минералогического состава массы, равномерного распределения влаги, удаления из массы воздуха и придание ей определенной формы, необходимой для последующей формовки изделий.

Рис. 118. Вакуумная массомялка С-241А:

/ — электродвигатель; 2 — муфта фрикционная; 3 — редуктор; 4 — муфта зубчатая; 5 — приводной вал; 6, 7, 8, 9, 10. 16, 18, 23, 24, 25 — шестерни; // — вал промежуточный подавателя: 12 — вал питающего валка; 13 — вал подавателя; 14— рычаг включения фрикционной муфты; 15 — фрикционная муфта подавателя; 17 — нагнетательный валок; 19 — рычаг включения фрикционной муфты приводного вала; 20 — вал шнековый; 21—зубчатая муфта; 22—вал промежуточный

Широко используемые в промышленности массомялки Д-275 и СМ-241Л (рис. 118), имеющие небольшие конструктивные различия, значительно отличаются габаритными размерами, массой, производительнотью.

В отличие от вакуум-пресса в вакуумной массомялке вместо лопастного смесителя сделан питатель — непрерывный лопастной винт, над которым в мялке (рис. 118) смонтирован вдавливающий валок. Непрерывный лопастной винт равномерно подает массу в вакуум-камеру и создает из массы плотный герметический затвор, препятствующий подсосу воздуха в вакуум-камеру. Масса, поступающая в вакуум-камеру, разрезается ротационным ножевым устройством. Стружки массы ва- куумируются в вакуум-камере при падении в приемную коробку. В зависимости от назначения мялок объем камер составляет 0,06—1,7 м3, а разрежение в них — до 90 кПа (700 мм рт. ст.). В приемной коробке валками масса вдавливается в пространство между лопастями вращающегося винта, который захватывает ее и продвигает через корпус, головку и мундштук. Головка пресса выполнена удлиненной с тем, чтобы получить более уплотненную массу. В том случае, когда на массомял- ках с малым диаметром винта приходится формовать заготовки большого диаметра, перед мундштуком пресса устанавливают дополнительные насадки (рис. 119).

Вакуум-мялка «Тюрингия» (ГДР). Вакуум-мялкам, применяемым на изоляторных заводах, отводится особое место, так как они оказывают наиболее существенное влияние на качество готовых изделий. В производстве изоляторов вакуум-мялкп обеспечивают не только тщательную вакуумную обработку массы, выравнивают ее гранулометрический состав и влажность, но и протягивают — формуют достаточно плотные и однородные заготовки, близкие по форме к готовым изделиям.

Применяемые в производстве изоляторов шнековые вакуум-мялки характерны большим разнообразием типов и конструкций.

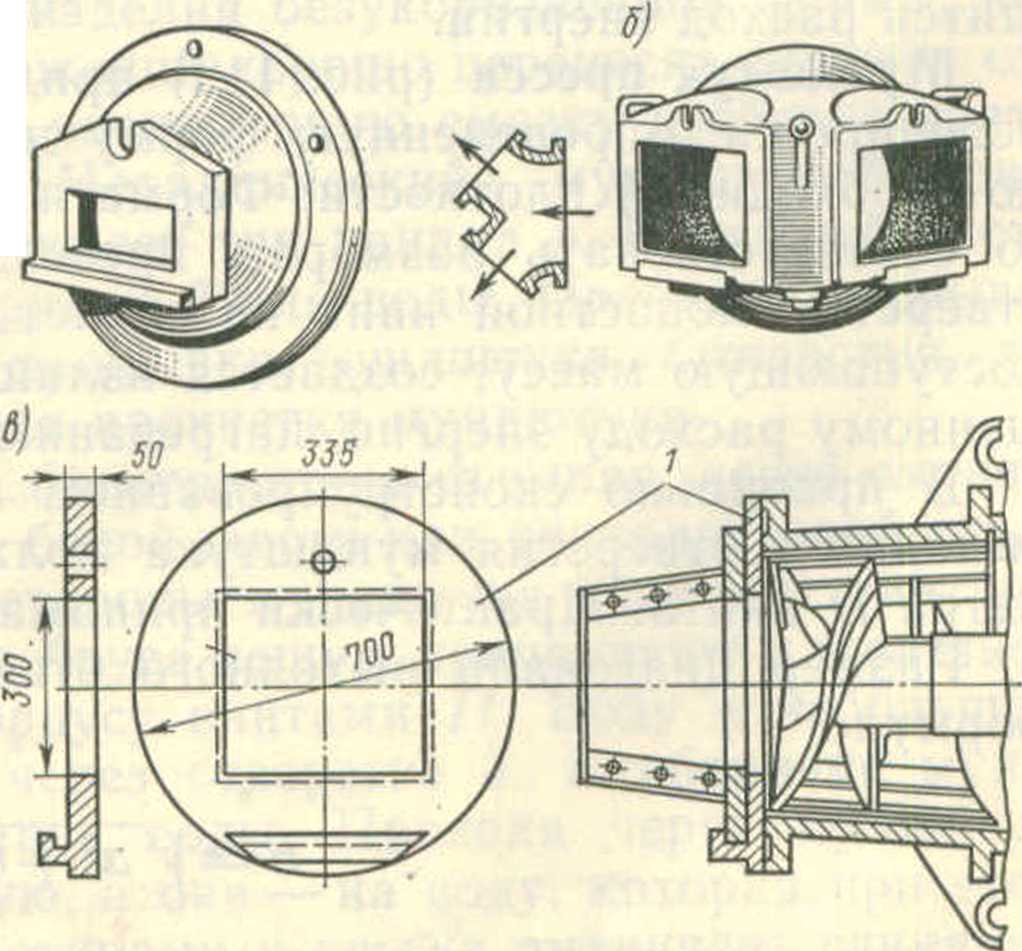

Наиболее распространенный на изоляторных заводах вакуум-пресс «Тюрингия» (рис. 119, а и б) имеет шнеки 15 и 4, смонтированные в корпусах 1 и 13. В отличие от ранее рассмотренных этот пресс вместо смесительного шнека имеет короткий питательный шнек 15 с непрерывной винтовой поверхностью лопастей. Назначение этого шнека состоит в том, чтобы равномерно подать и продавить массу через решетку 16 в вакуум-камеру 17 и создать плотный герметичный затвор, препятствующий подсосу воздуха в камеру.

Валок, находящийся в приемной коробке 14, вдавливая массу в пространство между лопастями шнека, помогает последнему продавить ее через решетку 16.

Полосы массы, поступающей в вакуум-камеру, при падении вакууми- ручотся. Разрежение в вакуум-камере 96—98% поддерживается вакуум-насосом 2, что соответствует остаточному давлению 2—4 Па (15— 30 мм рт. ст.). Полосы массы, поступающие в приемную коробку пресса, подхватываются лопастями шнека 4, перемещаются ими вдоль корпуса и проталкиваются через корпус 12, расширитель //, насадок 10 и мундштук 9. В приемной коробке 3 смонтирована вдавливающая лопасть ромбической формы. Лопасти шнека 4 имеют разный диаметр, возрастающий от 355 до 505 мм, а выпорная лопасть 5 выполнена

трехзаходной, что обеспечивает равномерный и плавный выход за

готовок.

На изоляторных заводах (на этом и других вакуум-прессах) часто формуют заготовки значительно большего диаметра, чем диаметр шнека. Так, на прессе с выпорной лопастью диаметром 450 мм протягивают заготовки диаметром 750 мм с внутренним отверстием 500 мм и длиной 1600 мм для покрышки изолятора. Для того чтобы можно было осуществить формование заготовок диаметром большим, чем диаметр шнека, к корпусу пресса крепят расширитель 11 (рис. 119, в) и дополнительно несколько насадков. Вдоль корпусов расширителей приварены: в коническом корпусе — планки, а в цилиндрическом — три больших ребра.

В корпусе пресса, состоящем из конической 13 (рис. 119, а, б) и цилиндрической 12 частей, смонтирован шнек 4 и выпорная лопасть 5.

Корпус выполнен с двойными стенками, между которыми циркулирует охлаждающая вода. Заготовки, протягиваемые на прессе, имеют продольное отверстие, формуемое оправкой 7. Последняя надевается на скалку 6, жестко соединенную со шнековым валом, и упирается в подпятник 8.

Благодаря такому креплению оправка не вращается вместе со шнеком и скалкой во время формования заготовки.

Для получения конусных заготовок к прессу крепится разъемный конусный мундштук 9. Когда отформована коническая часть заготовки, створки мундштука открываются и формуется цилиндрическая часть, после чего ее отрезают от потока массы. Отформованная и отрезанная проволокой заготовка перемещается вместе с тележкой на поворачивающуюся платформу кантователя, а мундштук собирается для формования следующей заготовки и т. д.

| Таблица 57 |

§ 8. ТРУБНЫЕ ПРЕССЫ

В настоящее время в производстве керамических труб значительно возрос уровень механизации и автоматизации производственных процессов. Для формования труб применяют кроме вертикальных горизонтальные шнековые прессы, мощность которых позволяет формовать трубы из масс с влажностью 14—16%. Созданы машины и оборудование для формования труб длиной 2,5 м (вместо 1 —1,2 м), осваивается гидростатический метод прессования труб из порошковых масс. В последнее время в керамической промышленности СССР автоматизированы процессы отбора, кантования, оправки, глазурования, транспортирования труб и интенсифицированы их сушка и обжиг[3]. Из-за ограниченности объема рассмотрим наиболее широко применяемые вертикальные, шнековые, трубные прессы, осуществляющие формование керамических труб с раструбом диаметром 50—1000 мм. Такие прессы используются также для формования фасонных и пустотелых блоков, облицовочной керамики и других изделий.

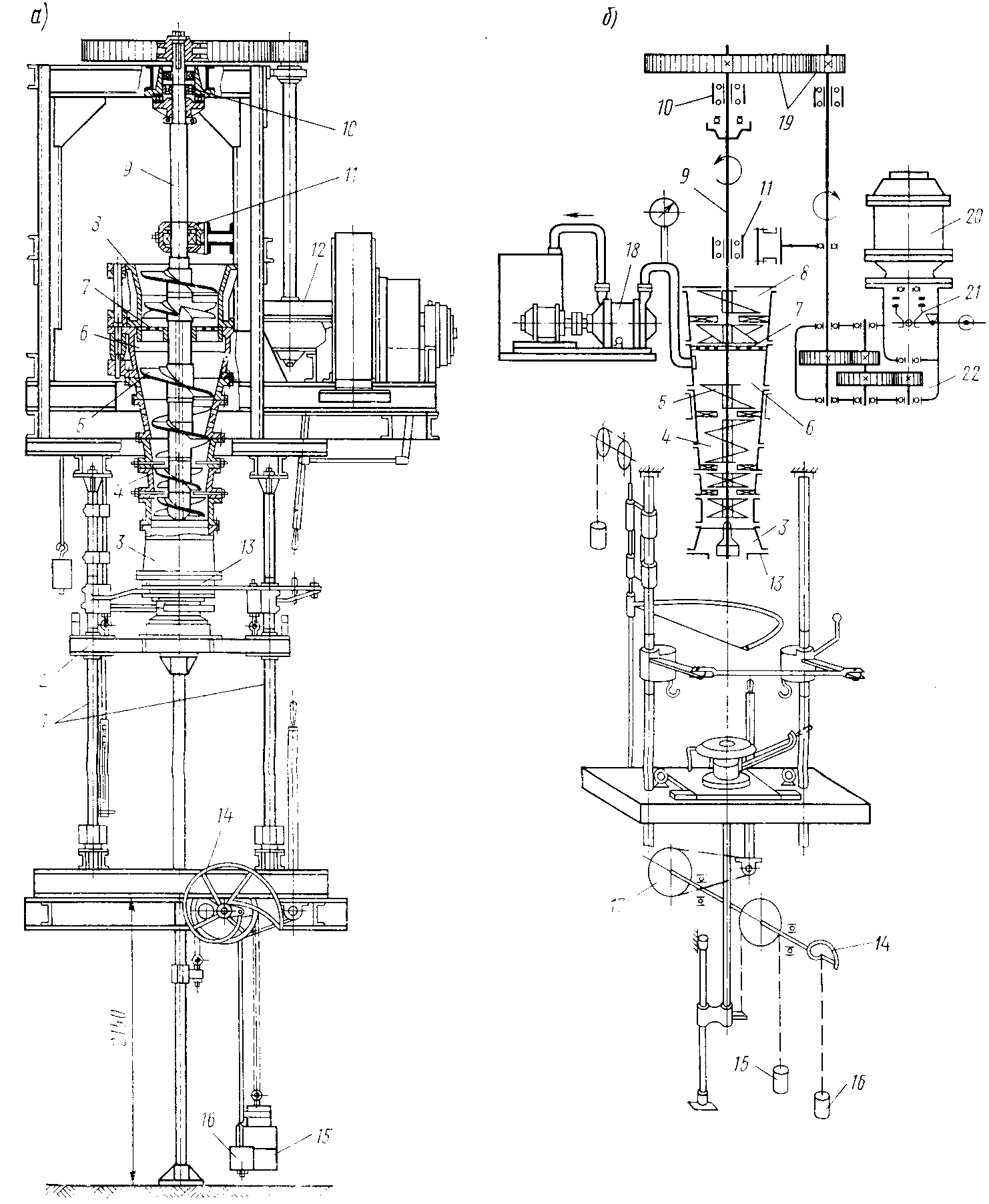

Рис.120. Трубний вакуум-пресс.

В промышленности наибольшее распространение получили вакуум- прессы для формования труб диаметром 125—350 и 400—750 мм.

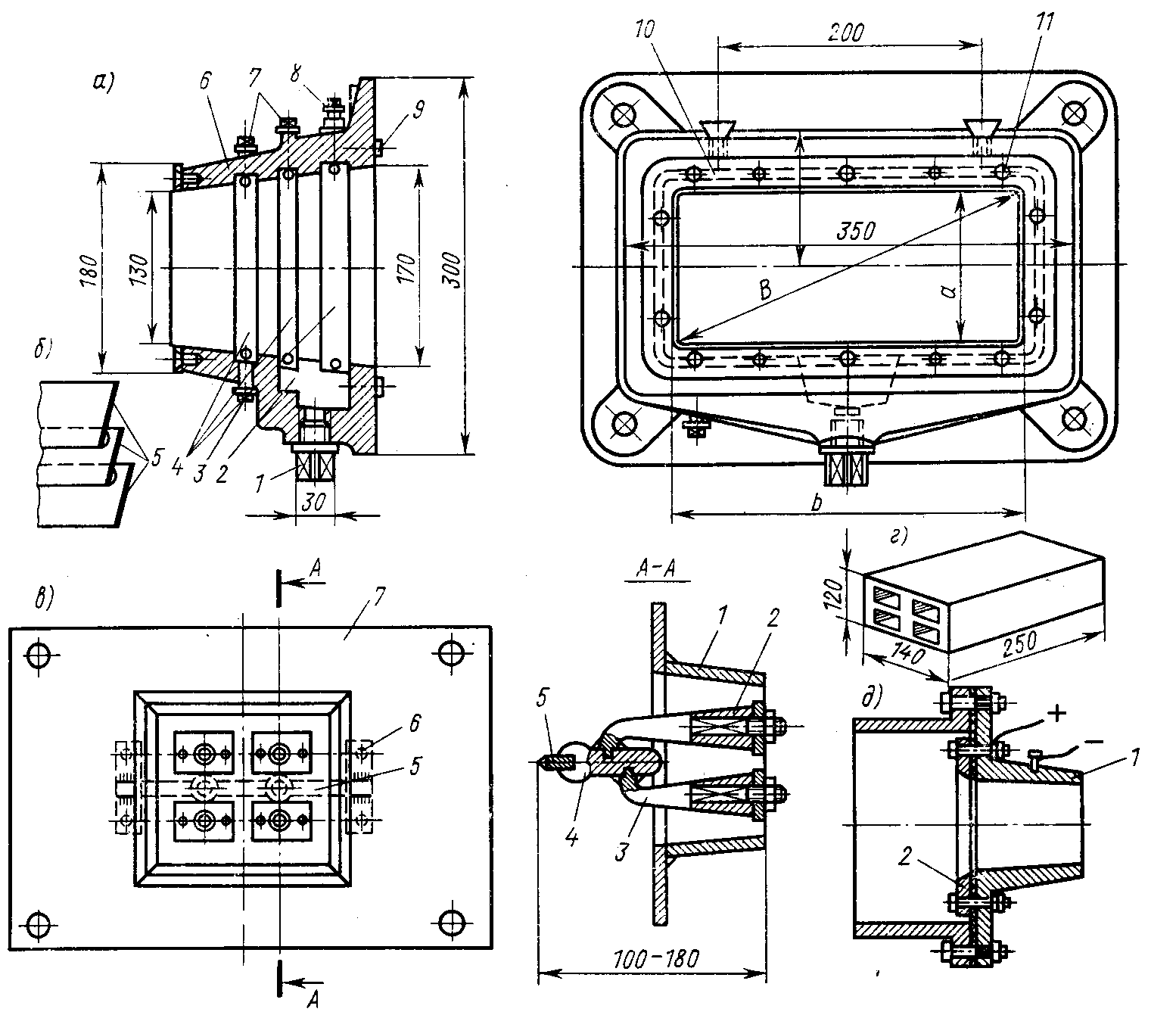

Вертикальный шнековый вакуумный пресс (рис. 120) для формования керамических канализационных труб с раструбом имеет два основных узла: собственно пресс, производящий формование трубы, и согласованно работающий с ним приемный стол. Рама, на которой укреплены пресс и приводной механизм, выполнена из швеллеров.

Корпус пресса имеет загрузочную камеру 8 и вакуум-камеру 6', разделенные дырчатой перегородкой 7. К нижней части корпуса крепится головка 3 с мундштуком 13 (рис. 120). В подшипниках Ю и 11 вращается вертикальный вал 9, на котором внутри корпуса закреплены лопасти 5. Корпус пресса футерован стальными рубашками и имеет стержни, препятствующие вращению массы. Вращение лопастному вин ту сообщается от фланцевого электродвигателя 20 (рис. 120,6) через фрикционную муфту 21, двухступенчатый редуктор 22, вал и зубчатую пару 19. Привод зубчатой пары такого же пресса (рис. 120, а) осуществляется от двигателя через клиноременную передачу, фрикционную муфту и зубчатую коническую пару, заключенную в кожухе 12. Пресс имеет приемный стол 2, перемещающийся по колоннам 1, уравновешивающийся системой противодавления, состоящей из: блоков, улиток 14, канатов и контргрузов 15 и 16 и тормоза 17.

Внутри головки 3 (рис. 120) и 9 (рис. 121, а) пресса имеются приливы 11, в которые вставляется поперечина 10 со стержнем 7. На последнем закреплен колокол 6, размеры которого меняются в зависимости от размеров выпускаемых изделий. К головке крепится мундштук 5, с которым шарниром 12 соединено кольцо 4. Между кольцом и мундштуком находится натянутая на лучок 15 струна 13, которая при повороте лучка вокруг колонны 8 отрезает отформованную трубу. Последняя принимается на формующую тарелку 2, надетую на стойку 1, перемещающуюся вместе со столом 16 по колоннам 25 (рис. 121,6). Внутреннее очертание раструба 3 (рис. 121, а) формуется формующей тарелкой 2, а наружное — внутренним профилем мундштука 5.

На время формования раструба стол замыкают в верхнем положении крючками 22 и 23 (рис. 121,6), которые входят в проушины 21 при перемещении тяги 24. Когда раструб отформован, стол размыкают, он опускается под нажимом трубы, выдавливаемой из мундштука пресса; при этом формуется цилиндрическая часть трубы. К нижней части стола прикреплена труба 30, которая направляется стойкой 32. К детали 31, жестко связанной с трубой, прикреплены переброшенные через блоки 20 и 26 тросы с контргрузами 18 и 29 уравновешивающими подвижную систему стола. На одних валах с блоками 20 и 26 закреплены тормозные шайбы и улитки 19 и 27 (рис. 121, 6) с тросами и грузами 17 и 28, обеспечивающие определенную скорость и противодавление трубе, вдавливаемой из мундштука пресса. При подъеме стола под действием этих грузов поворачивающих улиток сматываются канаты, вследствие чего уменьшаются плечи приложения грузов и величина крутящего момента. В результате этого стол вначале движется с большей скоростью, чем при подходе к мундштуку.

При формовании трубы по мере выдавливания ее из мундштука масса ее возрастает, но она не может оторваться или деформироваться, так как постоянно поддерживается тарелкой. Сила противодавления тарелки постепенно возрастает и обеспечивается одинаковая скорость столу и трубе, равная скорости ее формования. Это достигается тем, что при опускании стола под действием выдавливаемой трубы проворачиваются улитки, увеличиваются их плечи и моменты от грузов 17 и 28, а следовательно возрастают и противодавления увеличивающейся в массе трубы.

Рис. 121. Узлы трубного пресса.

Работа пресса. Подготовленная масса поступает в загрузочную камеру 8, захватывается лопастями, продавливается ими через решетку 7 и в виде прутков поступает в вакуум-камеру 6. К вакуум-камере подключен насос 18 (см. рис. 120,6), создающий в камере разрежение до 90%. Вакуумированная масса захватывается лопастями 5, продвигается вниз и продавливается через мундштук со вставленным в него керном, принимая форму трубы. Стол 16 (рис. 121, а) с формующей тарелкой 2 к началу прессования под действием грузов поднят вверх, масса обтекает формующую тарелку и образуется раструб 3.

Во время формования раструба стол удерживается в верхнем положении крючками 22 и 23, которые при перемещении тяги 24 входят в проушины 21. После образования раструба струной лучка 14 обрезают его нижний край, после чего стол освобождают от крючков 22 и 23. Под давлением выходящей из мундштука пресса трубы стол опускает ся. Когда он достигает упора, пресс выключают и включают тормоз 17 (см рис. 120,6) стола. Затем открывают кольцо 4 (см. рис. 120, а) мундштука 5 и лучком 14 отрезают трубу, которая при опрокидывании стойки 1 поступает на специальный лоток, после чего формующую тарелку 2 надевают на стойку 1, закрывают нижнее кольцо 4 мундштука

Процесс работы повторяется.

Подобные прессы применяют для изготовления труб различных диаметров. Прессы для труб малых диаметров (125—350 мм) имеют облегченный, односторонний механизм для передвижения стола. Прессы для груб больших диаметров (400—800 мм) имеют более тяжелую конструкцию: литые рамы, меньшую скорость вращения вертикального вала, двусторонний механизм для перемещения стола.

В настоящее время работа прессов полностью автоматизируется. Отформованная труба отрезается плоским ножом 4 (рис. 121, г), который движеться вместе с кольцом 3, приводимым во вращение от

2015-05-05

2015-05-05 8951

8951