Рекуперационные методы очистки с регенерацией хемосорбентов

В этих процессах поглотитель регенерируют и повторно используют для очистки, а извлекаемый компонент перерабатывают в товарные серосодержащие продукты.

Для очистки отходящих газов от диоксида серы предложено большое количество хемосорбционных методов, однако на практике нашли применение лишь некоторые из них. Это связано с тем, что объемы отходящих газов велики, а концентрация в них SO2 мала, газы характеризуются высокой температурой и значительным содержанием пыли. Для абсорбции могут быть использованы вода, водные растворы и суспензии солей щелочных и щелочноземельных металлов.

Методы очистки дымовых газов от SO2

| метод | физико-химические свойства SO2, положенные в основу метода | продукты, полученные после обработки | абсорбент |

| известковый | способность SO2, как кислотообразующего окисла, давать с водой кислоту, легко вступающую в реакцию со щелочами | шлам, состоящий из сульфита и сульфата кальция (CaSO3 и CaSO4) | известняк, известь, мел |

| магнезитовый | – | 13 % SO2 (сернистый ангидрид), сульфат магния (MgSO3) | смесь магния |

| содо-цинковый | – | 100 % SO2 | окись цинка и соды |

| цинковый | – | – | окись цинка |

| каталитический | способность SO2 легко окисляться в соединения шести валентной серы | слабая (15 – 20 %) серная кислота H2SO4 | пиромозит (марганцевая руда) |

| аммиачный | способность SO2 образовывать со щелочами кислые соли (бисульфиты), которые являются неустойчивыми соединениями и разлагающимися при нагревании с выделением SO2 | 100 % SO2 и сульфат аммония | известь и пиромозит |

Известковый метод очистки дымовых газов от SO2

Наиболее широко применяемым является известковый метод. Достоинство: простая технология, низкие эксплуатационные затраты, доступность и дешевизна сорбента.

Процесс представляется в виде:

SO2 + H2O  H2SO3;

H2SO3;

Ca(OH)2 + H2SO3  CaSO3

CaSO3  + 2H2O;

+ 2H2O;

CaSO3 + H2SO3  Ca(HSO3);

Ca(HSO3);

4CaSO3  3CaSO4 + CaS;

3CaSO4 + CaS;

CaS + 2O2 = CaSO4.

Если H2SO3 постоянно нейтрализовать, то извлечение SO2 будет происходить с максимальной скоростью и  .

.

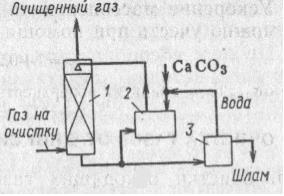

Схема очистки:

1 – абсорбер,

2 – сборник,

3 – вакуум-фильтр.

Предварительная очистка от пыли – выделение пыли в сухом виде, иначе пыль оседает в известковом растворе, что потребует фильтрации раствора (пыль будет влажной, что усложнит ее транспортировку с предприятия).

Отходы CaSO3 - применяют в бумажной промышленности для получения варочной кислоты для обработки целлюлозы. CaSO4 – гипс, вяжущее вещество, применяемое в строительстве.

Недостатки:

- большой расход извести, большое количество шлама, кристаллизация на стенках аппарата и газоходах.

Магнезитовый метод очистки дымовых газов от SO2

MgO + SO2 = MgSO3  ; - сульфит магния

; - сульфит магния

MgSO3  MgO + SO2 – реакция разложения

MgO + SO2 – реакция разложения

Газ перерабатывают в серную кислоту, а оксид магния возвращают на абсорбцию. В результате этого процесса достигается повышение концентрации SO2 с 0,3 до 13 %, что позволяет использовать его промышленно для получения H2SO4.

|

ГО

зола

Скруббер орошается раствором агрессивных солей Mg, поэтому поверхность скруббера выполняется в антикоррозийном исполнении. Сульфид Mg является солью малорастворимой и выпадает в осадок в виде крупных кристаллов Mg 6H2O. Некоторая часть (10 – 12%) MgSO3 окисляется в сульфат магния:

2MgSO3 + O2 = 2MgSO4;

этот процесс нежелателен при очистке, так как разлагается MgSO4 при очень высокой температуре (1000 – 1200 0С). Чтобы избежать образования MgSO4, необходимо сокращать время контакта фазы “газ - жидкость” или проводить процесс обжига сульфата в присутствии восстановителей (кокса, метана, оксида углерода). В этом случае MgSO4 восстанавливается в MgSO3. Часть раствора, орошающего скруббер, выводят из цикла орошения и направляют в кристаллизатор, где производится отделение кристаллов MgSO3. Кристаллы сульфита магния направляют на фильтрацию в вакуум – фильтры.

Раствор, отделенный от кристаллов, направляют в цикл орошения.

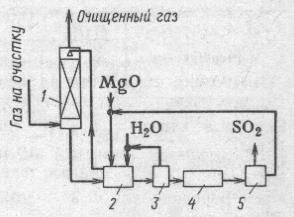

1 – абсорбер,

1 – абсорбер,

2 – нейтрализатор,

3 – центрифуга,

4 – сушилка,

5 – печь.

Из нейтрализатора часть суспензии выводят в центрифугу для отделения кристаллов солей магния. Обезвоживание солей производят в сушилках барабанного типа. Безводные кристаллы обжигают при температуре 900 0С, происходит реакция: MgSO3  MgO + SO2. Концентрация SO2 в газе, выходящем из печи равна 7 – 15 %. Газ охлаждают, очищают от пыли и окиси магния и направляют на переработку в H2SO4. MgO охлаждают до температуры 120 0С, смешивают с водой и отправляют на абсорбцию.

MgO + SO2. Концентрация SO2 в газе, выходящем из печи равна 7 – 15 %. Газ охлаждают, очищают от пыли и окиси магния и направляют на переработку в H2SO4. MgO охлаждают до температуры 120 0С, смешивают с водой и отправляют на абсорбцию.

Достоинства метода:

- возможность очищать горячие газы без предварительного охлаждения;

- получение H2SO4;

- доступность и дешевизна сорбента;

- высокая эффективность очистки.

Недостатки метода:

- сложная технологическая схема;

- неполное разложение MgSO4 при обжиге;

- значительные потери MgO при регенерации.

Цинковый метод очистки дымовых газов от SO2

Абсорбент – суспензия оксида цинка:

SO2 + ZnO + 2,5H2O = ZnSO3 2,5H2O;

При большой концентрации O2 протекает следующая реакция:

2SO2 + ZnO + H2O = Zn(HSO3)2.

Образующийся сульфит цинка нерастворим в воде, его отделяют в гидроциклах, а затем сушат и обжигают при температуре 350 0С:

ZnSO3 2,5H2O  ZnO + SO2 + 2,5H2O.

ZnO + SO2 + 2,5H2O.

SO2 идет на переработку в H2SO4, а ZnO возвращают на абсорбцию.

Достоинства метода:

- возможность проводить процесс очистки при высокой температуре (200 - 250 0С).

Недостатки метода:

- сульфат цинка, образующийся в результате очистки экономически нецелесообразно подвергать регенерации, поэтому его необходимо непрерывно отводить из системы и добавлять в нее эквивалентное количество ZnO.

Аммиачный метод очистки дымовых газов от SO2

SO2 + 2NH3 + H2O = (NH4)2SO3 – сульфит аммония;

(NH4)2SO3 + SO2 + H2O  2NH4HSO3 – бисульфит аммония, неустойчивое соединение.

2NH4HSO3 – бисульфит аммония, неустойчивое соединение.

Метод может быть циклическим и нециклическим, тогда бисульфит аммония выпускают в качестве товарного продукта.

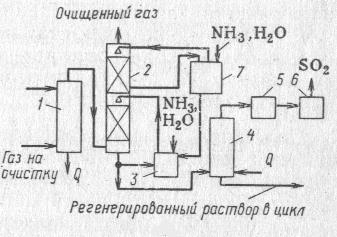

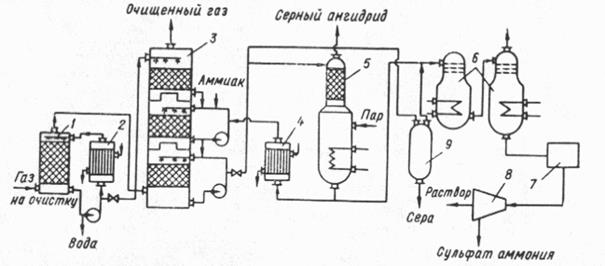

1 – колонна,

2 – абсорбер,

3 – емкость,

4 – отпарная колонна,

5 – конденсатор,

6 – осушитель,

7 – емкость.

Очистка отходящих газов от SO2 аммиачно – циклическим методом

Отличительной особенностью данного метода является поглощение диоксида серы SO2 водными растворами сульфит - бисульфита аммония при низкой температуре и выделение его при нагревании.

Выделенный при нагревании SO2 осушают и используют как товарный продукт высокого качества или перерабатывают в серу или серную кислоту. Раствор сульфита аммония охлаждают и вновь используют для абсорбции диоксида серы.

Схема очистки газов аммиачно – циклическим методом:

|

Отходящий газ после очистки от пыли поступает в скруббер 1, орошаемый водой при 30 0С, где поглощается 10 – 15 % SO2 от общего количества его в газе. Вода, циркулирующая в скруббере, охлаждается в холодильнике 2 и частично передается на орошение в башню 3, где поглощение SO2 осуществляется в несколько ступеней, суммарная степень очистки газа при этом составляет 90 %. Избыточный раствор из цикла орошения первой (нижней) ступени, содержащей наибольшее количество бисульфита аммония, непрерывно выводят из системы и направляют на регенерацию в отгонную колонну 5, обогреваемую глухим паром.

В отгонной колонне происходит разложение бисульфита аммония и частичное разложение других солей аммония с выделением SO2 и аммиака. Последний улавливается при конденсации паров воды.

Из отгонной колонны SO2 после конденсации паров воды и абсорбции аммиака поступает на сушку. Содержание его в сухом газе составляет 94 – 97 %.

Регенерированный в отгонной колонне раствор охлаждается в холодильнике 4 и вновь поступает в цикл орошения.

Для выделения из раствора сульфата аммония часть регенерированного раствора направляют в выпарные аппараты 6, а затем в кристаллизатор 7, где при охлаждении выпадают кристаллы сульфата аммония. Последние отжимают на центрифуге 8, а маточный раствор возвращают в цикл орошения абсорбера.

В поглотительном растворе может содержаться также тиосульфата аммония, поэтому часть раствора после абсорбера поступает в автоклав 9. Здесь под давлением и при температуре 140 0С сульфит, бисульфит и тиосульфат аммония разлагаются с образованием серы и подают в выпарные аппараты 6, а серу сливают в формы.

В цикл орошения постоянно добавляют аммиак, чтобы компенсировать его количество, расходуемое на образование сульфата аммония и потери в атмосферу.

Выделяемый продукт имеет следующий состав: 90 – 93 % (NH4)2SO4; 2 – 3 % (NH4)2SO3; 0,5 – 1 % NH4HSO3 и 4 – 5 % H2O.

Достоинства метода:

- получение 100 % SO2n(NH4) SO4 сульфата аммония (удобрение),

- степень очистки – 90 %.

Недостатки метода:

- зависимость степени очистки от атмосферных условий (t,  ),

),

- тщательный контроль процесса во избежание потерь аммиака,

- газы и жидкости имеют кислую реакцию, поэтому требуется антикоррозийная защита,

- большие эксплуатационные затраты и возможность очищать газы, содержащие SO2 более 0,3 %.

Есть схемы без предварительного охлаждения газа, по которым для реакции добавляют H2SO4:

(NH4)2SO3 + H2SO4 = (NH4)2SO4 + H2SO3.

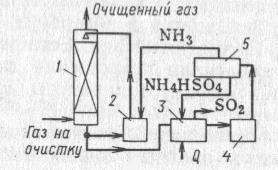

Во Франции разработан метод аммиачно – бисульфитный, который позволяет очищать газы любого состава. В данном процессе сульфат аммония разлагается при температуре:

(NH4)2SO4  NH3 + NH4HSO4,

NH3 + NH4HSO4,

выделяется NH3 и бисульфат аммония возвращаются в процесс.

Недостаток: большая энергоемкость.

Схема очистки аммиачно - бисульфитным методом:

1 – абсорбер,

1 – абсорбер,

2 – емкость,

3 – отпарная колонна,

4 – узел выпаривания,

5 – сушилка.

Абсорбер, применяемый для улавливания SO2 должен быть высокой эффективности, иметь низкое гидравлическое сопротивление (до 3 кПа), малую металлоемкость, не забиваться осадками. Чаще всего применяются пустотелые скрубберы с форсунками и скрубберы Вентури одно - и двухступенчатые.

- не забиваться осадками, образующимися в процессе абсорбции.

Чаще всего используются пустотелые абсорберы с форсунками и скрубберы Вентури. Высокой эффективностью и простотой в эксплуатации обладает абсорбер типа СМ (рис. 5), сочетающий полую секцию с форсунками и секцию с барботажными

тарелками.

Рис. 4. Абсорбер типа СМ: 1 — секция очистки газа; 2 — форсунка;

3 — контактные тарелки; 4 — секция брызгоудаления

Исследуются также абсорберы с подвижной шаровой насадкой из полиэтилена или резины. Перспективными являются и абсорберы с крупнодырчатыми тарелками.

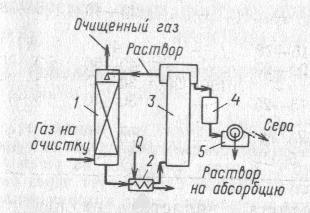

Мышьяково-содовый метод очистки дымовых газов от SO2.

Абсорбент приготавливают растворением мышьяка As2O3 в растворе Na2CO3 (NH4OH – мышьяково-аммиачный метод).

2As2O3 + H2O + 2Na2CO3  2NaHAs2O3 + 2CO2;

2NaHAs2O3 + 2CO2;

2Na2HAs2O3 + 5H2S  Na4As2S5 + 6H2O,

Na4As2S5 + 6H2O,

Na4As2S5 + O2  Na4As2S5O2

Na4As2S5O2

Раствор оксисульфомышьяково – натриевой соли является поглотительным раствором для сероводорода:

Na4As2S5O2 + H2S = Na4As2S6O + H2O.

При регенерации полученной соли кислородом воздуха выделяется сера:

2Na4As2S6O +O2 = 2Na4As2S5O2 + 2S.

Серу отделяют от раствора, а регенерационный раствор возвращают на абсорбцию.

1 – колонна,

1 – колонна,

2 – теплообменник,

3 – колонна для окисления,

4 – емкость,5 – фильтр.

|

На процесс абсорбции влияет концентрация мышьяка. При увеличении концентрации с 15 до 25 г/л, эффект увеличивается с 81 до 97 %, рН = 7,8 – 7,9.

Недостаток метода:

- большой расход соды (400 – 500 кг на 1 гр серы),

- большое содержание примесей, что осложняет регенерацию.

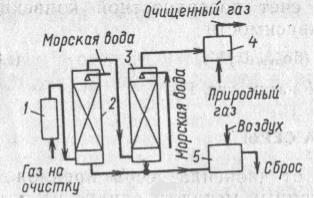

Известен способ поглощения SO2 морской водой, которая имеет слабощелочную реакцию, за счет этого растворимость SO2 увеличивается.

1 – электрофильтр,

1 – электрофильтр,

2, 3 – абсорберы,

4 – подогреватель,

5 - реактор

Газы очищают от золы, охлаждают в трубе Вентури, абсорбцию проводят в полом скруббере. Сточные воды после скруббера и абсорбера обрабатывают воздухом для окисления сульфитных соединений в сульфатные и сбрасываются в море (в Норвегии).

Очистка газов обжиговых печей от SO2

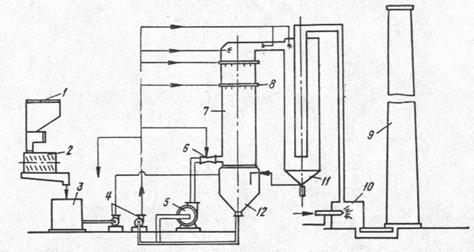

Метод основан на абсорбции SO2 известковым раствором в полых форсуночных аппаратах. Схема очистки

|

состоит из отделения подготовки поглотителя, двух газоочистных линий (одна резервная), включающих дымосос 5, полый форсуночный скруббер 7 с двухъярусным орошением, форсунки 8, систему обмыва стенок, каплеуловитель 11, подогреватель очищенных газов 10 и трубу рассеивания 9. Отходящие газы обжиговых печей, содержащие 30 – 45 г/нм3 SO3, предварительно обеспыливают в электрофильтрах, охлаждают до температуры 200 – 240 0С и дымососом 5 через сопло Вентури 6 подают на очистку в полый аппарат 7. Поглотительный известняковый раствор (суспензию) готовят в подготовительном отделении в аппаратах 1, 2, 3 и насосами 4 подают на орошение в сопло Вентури 6, в два яруса форсунок 8 и в систему обмыва стенок. Очищенный газ проходит каплеуловитель, подогреватель, после чего через 120 – метровую трубу рассеивания выбрасывается в атмосферу. Отработанную суспензию направляют в гидроциклоны, осветленную воду повторно используют для приготовления свежего раствора, а шлам после обезвоживания может быть использована как строительный материал.

Техническая характеристика работы установки:

количество газов, поступающих на очистку 50000 нм3/ч

температура 200 – 240 0С

запыленность газов 50 мг/нм3

содержание SO2 30 – 45 г/нм3

содержание SO3 до 5 г/нм3

степень очистки газов от SO2 и SO3 95 – 97 %

2015-05-05

2015-05-05 8189

8189