В соответствии с действующими СНиП магистральные трубопроводы до ввода в эксплуатацию подвергают очистке, испытанию на прочность и проверке на герметичность. Очистка полости трубопровода необходима для его надежной работы с заданной производительностью без изменения физико-химических •свойств транспортируемого продукта. Она обеспечивает на всем протяжении (или на отдельных участках) установленные проектом полное проходное сечение и коэффициент гидравлического сопротивления, а также беспрепятственный пропуск по трубопроводу в ходе его эксплуатации разных разделительных (для последовательной перекачки продуктов) и очистных устройств. Испытания магистрального трубопровода на прочность и проверка на герметичность — гарантия его надежной работы при эксплуатации.

Работы по очистке полости и испытанию трубопровода проводят в соответствии со специальной инструкцией, учитывающей конкретные местные условия, под руководством комиссии из представителей генерального подрядчика, субподрядных организаций, заказчика. В инструкции должны быть предусмотрены способы, параметры, последовательность и сроки выполнения работ; методы и средства выявления и устранения отказов (застревание очистных устройств, разрывы трубопровода, утечки и т. п.); схема организации связи; требования пожарной, газовой, технической безопасности и указания о размерах охранной зоны. Возможность использования природного газа для очистки полости и испытания в обязательном порядке должна согласовываться с Мингазпромом.

Очистка полости трубопровода является подготовкой его к испытанию. Ее цель — удаление из трубопровода окалины, грата, случайно попавшей грязи, воды, снега, кусков льда, посторонних предметов. Способы очистки полости трубопровода разнообразны: промывка с пропуском очистных поршней или поршней-разделителей; продувка с пропуском очистных поршней, а при необходимости поршней-разделителей; продувка без пропуска очистных поршней (для трубопроводов диаметром до 219 мм). Полости подземных трубопроводов очищают после их укладки в траншею и засыпки, наземных — после укладки и обвалования, надземных — после укладки на опоры и закрепления.

Давление воздуха (газа) в ресивере (соотношение его длины и длины очищаемого участка 1:1) зависит от диаметра трубопровода.

| А 0,6 0,5 0,4 |

Диаметр трубопровода, мм:

до 400..............................

| 1 0,8 |

500—800..............................

1000—1400.............................

П р и м е ч а н I! е. А, Б — для трубопроводов, соответственно очищенных и не очищенных протягиванием очистных устройств.

Промывке с пропуском очистных поршней или поршней-разделителей (рис. 24) подвергают магистральные трубопроводы,, испытание которых намечено проводить гидравлическим способом. При промывке перед очистным поршнем или поршнем-разделителем заливают воду (10—15% объема очищаемого участка). Скорость перемещения очистных поршней или поршней-разделителей при промывке трубопроводов — не менее 1 км/ч.

Продувку с пропуском очистных поршней осуществляют на трубопроводах, укладываемых надземно, наземно и с частичным заглублением. При этом очистные поршни пропускают по участкам трубопровода, длина которых не превышает расстояния между двумя соседними отключающими устройствами — кранами или задвижками. Поршень движется под давлением сжатого воздуха из ресивера или газа, подаваемого с газового промысла.

Магистральные газопроводы, проложенные надземно на опорах, продувают одновременно с пропуском очистных поршней-разделителей под давлением сжатого воздуха или газа (скорость не более 10 км/ч, протяженность участков не более 10 км).. Окончательно загрязнения удаляют продувкой без пропуска

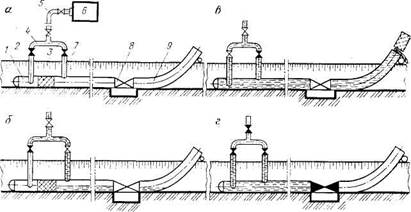

Рис. 24. Схема очистки полости трубопровода с пропуском поршня-разделителя:

«— подготовка к промывке; б — подача воды перед поршнем; в — пропуск поршня-разделителя; г — подготовка к испытанию; / — очищенный участок; 2, 7 — перепускные патрубки с кранами; 3 — поршень-разделитель; 4 — коллектор; 5, 9 — патрубки подводящий и сливной; 6' — наполнительно-опрессовочные агрегаты; 8 — линейная арматура

очистных устройств путем создания в трубопроводе скоростных: потоков воздуха или газа. Без пропуска очистных поршней продувают также трубопроводы малого диаметра до 219 мм. Протяженность участка трубопровода, продуваемого без пропуска очистного поршня, не должна превышать 5 км.

Очистка полости переходов магистральных газопроводов через крупные водные преграды проводится промывкой, осуществляемой в процессе заполнения их водой для предварительного гидравлического испытания, или продувкой, проводимой до испытания переходов; нефтепроводов — промывкой, осуществляемой в процессе заполнения перехода водой для гидравлического испытания с использованием поршней-разделителей. Промывка н продувка участков нефте- и нефтепродуктопроводов, проложенных в русловой части подводных переходов или на обводненной местности, разрешаются при условии, исключающем всплытие трубопроводов.

Продувка считается законченной, если после прохождения по участку трубопровода очистного устройства из продувочного патрубка выходит струя незагрязненного воздуха или газа. В противном случае продувка повторяется до получения положительных результатов. Если после вылета очистного устройства из продувочного патрубка поступает вода, то по очищаемому участку магистрального трубопровода необходимо пропустить поршень-разделитель.

Предварительную очистку полости трубопровода проводят на трубосварочных базах при сварке труб в секции и на трассе при сварке секций труб в плети или сплошную нитку путем протаскивания через секции труб очистного устройства. После очистки полости участка магистрального трубопровода на концах его устанавливают заглушки.

Комплекты машин и механизмов для продувки магистрального трубопровода включают передвижной компрессор (ЭК-9М, ПК-Ю или др.), соответствующие диаметру трубопровода очистные поршни (ОП-521, ОП-721, ОП-821, ОП-1021, ОП-1221, ОП-1421), сварочный агрегат (СДУ-2Б), трактор-тягач (К-700, К-701), эластичные поршни-разделители (типа ДЗК-РЭМ), инвентарный узел подключения компрессора к трубопроводу, прибор дистанционного замера давления («Контролер-2»), кран-трубоукладчик, оборудование для резки труб («Спутник-2»), вагоны-домики, автомобили, радиостанцию (типа «Гроза») и др. Бригада состоит из 14—18 чел.

В комплект машин из механизмов для промывки полости трубопровода входят наполнительный агрегат (АН-2) или нако-пительно-опрессовочный агрегат (НОН), сварочный агрегат, трубоукладчик, электростанция (ДЭС-15), эластичные поршни-разделители и др. Состав бригады— 14 чел.

Испытание линейной части магистральных трубопроводов на прочность и проверку их на герметичность проводят после завершения всех предшествующих работ (укладки, засыпки, обва-

лования или закрепления на опорах, очистки полости, врезки линейной арматуры, приварки катодных выводов, а также представления и проверки исполнительной документации). На магистральных газопроводах испытание на прочность и проверку на герметичность осуществляют гидравлическим (водой) или пневматическим (воздухом, природным газом) способами; на нефте-и нефтепродуктопроводах — только гидравлическим способом. В условиях горной и резко пересеченной местности испытания газопроводов разрешается проводить комбинированным способом— воздухом и водой или газом и водой. Гидравлическое испытание магистральных трубопроводов водой при отрицательной температуре воздуха допускается при условии, что трубопровод, линейную арматуру и приборы предохраняют от замораживания. Способы испытания, границы участков, величины испытательных давлений, схему проведения испытания (места забора и слива воды, согласованные с заинтересованными организациями, пункты подачи газа, обустройство временных коммуникаций) устанавливают проектом. Протяженность испытуемых участков газопроводов пневматическим способом не ограничивается, а участков, испытуемых гидравлическим или комбинированным способами,— определяется с учетом гидростатического давления.

лования или закрепления на опорах, очистки полости, врезки линейной арматуры, приварки катодных выводов, а также представления и проверки исполнительной документации). На магистральных газопроводах испытание на прочность и проверку на герметичность осуществляют гидравлическим (водой) или пневматическим (воздухом, природным газом) способами; на нефте-и нефтепродуктопроводах — только гидравлическим способом. В условиях горной и резко пересеченной местности испытания газопроводов разрешается проводить комбинированным способом— воздухом и водой или газом и водой. Гидравлическое испытание магистральных трубопроводов водой при отрицательной температуре воздуха допускается при условии, что трубопровод, линейную арматуру и приборы предохраняют от замораживания. Способы испытания, границы участков, величины испытательных давлений, схему проведения испытания (места забора и слива воды, согласованные с заинтересованными организациями, пункты подачи газа, обустройство временных коммуникаций) устанавливают проектом. Протяженность испытуемых участков газопроводов пневматическим способом не ограничивается, а участков, испытуемых гидравлическим или комбинированным способами,— определяется с учетом гидростатического давления.

Испытываемый на прочность и проверяемый на герметичность трубопровод делят на участки, которые ограничивают заглушками или линейной арматурой (в данном случае отключающими кранами или задвижками).

Гидравлическое испытание магистральных трубопроводов — наиболее эффективный способ. Он позволяет создать в трубопроводе повышенное давление практически без дополнительной закачки воды в трубопровод после его заполнения, что обеспечивает более полное выявление скрытых дефектов, а также относительную безопасность проведения работ. Для гидравлического испытания установлены следующие основные параметры: давление в нижней точке участка трубопровода равно давлению при заводском испытании труб, а давление в верхней точке участка—1,1 проектного рабочего. Продолжительность испытания на прочность (участки III и IV категорий) —24 ч. С учетом разности давлений в нижней и верхней точках магистрального трубопровода определяют протяженность участка испытания.

На герметичность участки всех категорий трубопровода проверяют после испытания на прочность и снижения испытательного давления до максимального рабочего. Продолжительность проверки на герметичность при гидравлическом и пневматическом испытаниях определяется временем, необходимым для тщательного осмотра трассы трубопровода с целью выявления утечек, но не менее 12 ч.

При совместном испытании на прочность участков I (II) категорий с участками III (IV) категорий нижняя точка трубо-

провода принимается на участке III (IV) категорий. При этом испытательное давление в любой точке этих участков не должно превышать давления при заводском испытании труб.

Чтобы полностью удалить воздух из магистрального трубопровода при его заполнении водой для гидравлического испытания, в процессе промывки пропускают поршни-разделители или вытесняют воздух через воздухоспускные краны, устанавливаемые в местах скопления воздуха. Магистральный трубопровод считают выдержавшим испытание на прочность и проверку на герметичность гидравлическим способом, если во время испытания на прочность давление не изменялось, а при проверке на герметичность не были обнаружены утечки.

Для полного удаления (после испытания магистрального газопровода гидравлическим способом) воды по нему пропускают не менее двух поршней-разделителей (основного и контрольного) под давлением сжатого воздуха или газа. Скорость поршней-разделителей при удалении воды обычно составляет 3—10 км/ч. Результаты считают удовлетворительными, если контрольный поршень-разделитель вышел из газопровода неразрушенным. В противном случае пропуск контрольного поршня-разделителя повторяют. Воду из нефте- и нефтепродукто-проводов после их испытания удаляют одним поршнем-разделителем, перемещаемым под давлением транспортируемого продукта.

Из магистральных трубопроводов после их гидравлического или комбинированного испытания воду удаляют с соблюдением требований по охране окружающей среды.

Для гидравлического испытания магистральных трубопроводов используют следующие машины и механизмы: наполнительный и опрессовочный агрегаты (АН-2, АО-2), комплект инвентарных узлов подключения этих агрегатов к трубопроводу, трубоукладчик, сварочный агрегат, электростанцию (ДЭС-15), трактор-тягач, вагоны-домики и др. Состав бригады— 14—17 чел.

Пневматическое испытание магистральных газопроводов осуществляют лишь в тех случаях, когда по каким-либо причинам проведение гидравлического испытания невозможно (отсутствие источников воды, недостаток воды в существующих источниках, температура наружного воздуха ниже —25 °С, пожароопасность проведения работ, невозможность обеспечения охранной зоны и т. п.). Как правило, пневматическое испытание сжатым воздухом в 2—3 раза продолжительнее испытания гидравлическим способом. При таком испытании давление принимают равным 1,1 максимального рабочего, а продолжительность выдержки под этим давлением составляет 12 ч.

При пневматическом испытании магистральный газопровод (его участок) заполняют воздухом или газом через полностью открытые краны обводных линий при закрытых линейных кранах. Для выявления утечки воздуха или газа в процессе их

87 -

закачки в газопровод добавляют одорант (через одоризацион-ные установки) в объеме 30—50 г на 1000 м3 воздуха или газа.

закачки в газопровод добавляют одорант (через одоризацион-ные установки) в объеме 30—50 г на 1000 м3 воздуха или газа.

Давление в магистральном газопроводе поднимают плавно. При достижении давления 0,3 от испытательного трассу осматривают. На это время подъем давления прекращают. После осмотра трассы подъем давления в газопроводе до испытательного ведется без остановок. Под испытательным давлением на прочность магистральный газопровод выдерживают при открытых кранах обводных линий и закрытых линейных кранах. Это делается для стабилизации давления и температуры в газопроводе. После 12-часовой выдержки давление в газопроводе снижают до максимального рабочего, а краны обводных линий закрывают. Затем осматривают трассу, проводят наблюдения и замеры давления в течение не менее 12 ч.

Магистральный газопровод считают выдержавшим испытание на прочность и проверку на герметичность, если за время испытания на прочность (12 ч) давление в нем снизилось не более чем на 1 %, а при проверке на герметичность не было обнаружено утечек. При обнаружении утечек и мест их нахождения при любом способе испытания магистральных трубопроводов визуально, по звуку, запаху или с помощью приборов участок трубопровода ремонтируют, а затем вновь подвергают проверке на герметичность.

Бригаду по пневматическому испытанию трубопроводов оснащают передвижным компрессором (КС-16/100), инвентарным узлом подключения его к газопроводу, трубоукладчиком и др. Численность бригады по пневматическому испытанию газопровода зависит от диаметра трубопровода (для диаметров 720, 820, 1020, 1220 и 1420 мм она равна соответственно 13, 15, 17, 19 и 22 чел.).

Для устранения выявленных в процессе очистки полости и испытания магистрального трубопровода дефектов создают специальную ремонтную бригаду, имеющую комплект машин, механизмов и оборудования: экскаватор (ЭО-4121), прибор для определения места нахождения застрявшего поршня, два трубоукладчика, сварочный агрегат, комплект оборудования для резки труб, бульдозер, автомобили, битумоплавильный котел вместимостью 500 л, автотягач (КрАЗ-255) и трактор-тягач (К-700), автоприцеп и др. Состав бригады— 14 чел.

В зависимости от категорий участков трубопроводов и их назначения этапы, величины давлений, продолжительность испытания на прочность и проверки на герметичность индивидуальны в каждом конкретном случае (табл. 18).

Способы и последовательность проведения работ, меры технической и пожарной безопасности применительно к конкретным условиям регламентируются инструкциями.

Инструкция по очистке полости трубопровода утверждается главным инженером СМУ (председателем комиссии) и согласовывается с Государственной газовой инспекцией. Согласование

с инспекцией обязательно во всех случаях использования природного газа (как при очистке полости, так и при испытаний-газопроводов).

Перед началом работ по очистке полости или испытанию магистрального трубопровода комиссия обязана:

организовать изучение инструкций и правил по технике безопасности и технологии очистки полости, испытания магистральных трубопроводов рабочими и ИТР, занятыми на этих работах; проверить знание ими этих инструкций и правил, о чем делается запись в специальном журнале;

организовать аварийные бригады и проверить оснащение их необходимыми машинами, механизмами, оборудованием, транспортом, материалами, приборами и др.;

обеспечить рабочих соответствующим инструментом, инвентарем, спецодеждой, средствами индивидуальной защиты;

проверить готовность и надежность системы связи и обеспеченность ею всех основных участников предстоящих работ;

организовать диспетчерскую службу постоянного оперативного наблюдения за ходом работ;

осмотреть трассу трубопровода, убедиться в полном окончании всех сварочных работ, включая основные стыки, врезки линейной арматуры, приварку катодных выводов, торцовых заглушек, а также в правильном назначении зоны оцепления и ограждения основных участков трассы постами охраны;

проверить соответствие состояния мест выпуска газа и выброса очистных поршней и поршней-разделителей требованиям правил техники безопасности;

проверить надежность связи КС с конечными пунктами испытуемых участков и с рабочей комиссией;

организовать работу транспорта, медицинское и другие виды обслуживания.

При очистке полости и испытании магистральных трубопроводов газом или воздухом устанавливают охранную зону (табл. 19). При испытательном давлении более 8,4 МПа охранную зону увеличивают на 50%. При промывке трубопроводов водой охранная зона занимает полосы по 25 м в обе стороны от трубопровода, а при гидравлическом испытании трубопроводов всех диаметром — 50 м. Охранную зону вылета очистного поршня или поршня-разделителя ограничивают сектором 60° у конца продувного патрубка. При наземной и надземной прокладке газопроводов ее увеличивают в 2 раза. Для вертолетов и самолетов, участвующих в проведении работ по очистке полости и испытанию магистральных трубопроводов, по согласованию с территориальными управлениями гражданской авиации устанавливают дополнительную охранную зону.

Наблюдение за зоной оцепления в период проведения работ осуществляет один из членов комиссии, назначенный председателем комиссии и ответственный за этот участок работы.

|

|

"Таблица 19

| Охранная зона, м | |||

| при очистке | при испытании | ||

| Диаметр газо- | при очистке | полости по | на прочность |

| провода, мм | полости по обе | направлению вылета | и проверке на |

| стороны от газо- | очистного поршня | герметичность | |

| провода | или поршня- | по обе стороны | |

| разделителя | от газопровода | ||

| 100—300 | |||

| 300—500 | |||

| 500—800 | |||

| 800—1000 | |||

| 1000—1400 |

Рабочие и ИТР, а также машины, механизмы и оборудование должны находиться за пределами охранной зоны. Оцепление можно снимать только по указанию председателя комиссии.

Дежурные постов и обходчики обязаны:

наблюдать за определенным местом или участком трубопровода;

немедленно сообщать комиссии обо всем, что препятствует проведению работ или создает угрозу для людей, животных, сооружений, транспорта, находящихся вблизи трубопровода;

обозначать места утечек газа, опасных загазованных зон и сообщать об этом комиссии.

При обходе трассы трубопровода обходчики должны находиться в 20 м от оси трубопровода при очистке его полости и испытании воздухом или газом, а при испытании водой — на расстоянии не менее 5 м.

К очистке полости и испытанию газопровода разрешается приступать лишь после вытеснения из газопровода воздуха газом. Содержание кислорода в выходящей из газопровода газо-воздушной смеси определяют переносным газоанализатором. Оно не должно превышать 2 %•

Огневые работы выполняют в соответствии с «Типовой инструкцией на производство огневых работ на действующих магистральных газопроводах, газосборных сетях, газовых промыслах и станциях подземного хранения газа, транспортирующих природный и попутный газы».

Во время очистки полости и испытания магистрального газопровода природным газом в охранной зоне запрещается пользоваться открытым огнем.

СООРУЖЕНИЕ ПЕРЕХОДОВ ТРУБОПРОВОДА ЧЕРЕЗ ПРЕГРАДЫ

К переходам магистральных трубопроводов через естественные и искусственные преграды относят участки, пересекающие водные преграды (реки, водохранилища, каналы, озера, пруды, ручьи и протоки, болота), овраги, балки, железные и автомо-

бильные дороги. В зависимости от конкретных природно-климатических условий и конструктивных решений отдельные переходы (например, через малые болота, овраги и др.) могут быть построены по ходу КТП, остальные — до подхода к ним

бильные дороги. В зависимости от конкретных природно-климатических условий и конструктивных решений отдельные переходы (например, через малые болота, овраги и др.) могут быть построены по ходу КТП, остальные — до подхода к ним

ктп.

Границами крупных подводных многониточных переходов,, определяющими длину каждого из них, являются места установки запорной арматуры на берегах преграды, а однониточ-ных — береговые границы горизонта высоких вод не ниже отметок 10 %-ной обеспеченности. Границы прочих переходов устанавливают выносками к рабочим чертежам линейной части трубопровода.

Подводные переходы газонефтепроводов, как правило, прокладывают с заглублением в дно водоемов на определенном расстоянии от мостов, пристаней, водозаборов и других гидротехнических сооружений. От железнодорожных и автомобильных мостов, промышленных предприятий и гидротехнических сооружений при диаметрах трубопроводов до 1000 мм, 1000 мм и более это расстояние должно быть соответственно 300 и 500 м; от пристаней и речных вокзалов при тех же диаметрах—1000 и 1500 м; от водозаборов —3000 м.

При прокладке по дну двух- и многониточных подводных переходов газонефтепроводов с заглублением минимальное расстояние между осями соседних ниток должно составлять 30 м— для трубопроводов диаметром 1000 мм и менее и 50 м — для трубопроводов диаметром более 1000 мм. Как правило, профиль подводной траншеи должен соответствовать естественному (свободному) радиусу изгиба нитки трубопровода.

Подземные переходы газонефтепроводов через железные и автомобильные дороги прокладывают ниже подошвы их насыпей в специальных защитных трубах-кожухах, диаметры которых должны быть на 200 мм больше диаметра труб. Необходимо, чтобы концы кожуха отстояли от крайних путей железных дорог на 25 м, а от автомобильных дорог — на 10 м. Газонефтепроводы пересекают дороги под прямым углом. Кожухи магистральных газопроводов оборудуют вытяжными свечами, а на концах кожухов нефтепродуктопроводов сооружают смотровые колодцы, от которых роют отводные траншеи-канавы.

При выборе места пересечения трубопроводом крупных водных преград в проекте учитывают генеральное направление трассы, характеристику водной преграды (тип руслового процесса— ленточно-грядовый, побочневый, свободное меандриро-вание и т. п., ширину и глубину водной преграды, водный режим, состояние береговых склонов, геологическое строение русла, берегов, поймы и т. д.), сроки строительства, объемы подводных земляных работ, навигационный режим, техническую оснащенность отрядов подводно-технических работ, условия размещения строительных площадок, проведения работ и др. При этом особое внимание уделяют характеру, параметрам и скоро-94

94

сти изменения русловых форм, развитию пойменных деформаций и деформаций донных отложений.

Технологические схемы и сроки выполнения работ при строительстве подводных переходов проектная организация согласовывает с организациями, эксплуатирующими речные и озерные пути сообщения, органами рыбоохраны и другими, что указывается в проекте перехода.

Особо важное значение для всего хода строительства подводного перехода имеет своевременное и тщательное выполнение подготовительных внутриплощадочных работ: проверка и закрепление проектных створов и реперов, измерение глубины водоема, определение соответствия фактического профиля дна водоема проектному, обследование участков реки и водоема на проектную ширину подводной траншеи поверху для выявления случайных препятствий, планировка монтажных площадок, организация полевого жилого городка, склада горючесмазочных материалов, устройство площадок для строительных машин, автотранспорта и т. д.

Крутизна откосов подводных траншей (ширина водной

2017-11-01

2017-11-01 7845

7845