Ca(OCl)2  CaCl2 + O2

CaCl2 + O2

Недостатки метода:

- степень очистки 70 – 90 %,

- недостаточно полное использование абсорбента – известкового молока.

Достоинства метода:

- дешевый абсорбент, не требующий защиты от коррозии, так как рН > 7.

При использовании NaOH степень очистки 90 – 98 %. Эффективными абсорбентами также являются: CCl4 – тетрахлорид углерода, TiCl4 – тетрахлорид титана.

На предприятиях цветной металлургии используют в качестве абсорбента хлорид железа FeCl2, который получают растворением железной стружки в соляной кислоте. При абсорбции FeCl2 переходит в FeCl3, который является отварным продуктом. HCl очень хорошо поглощается H2O, поэтому ее используют в качестве абсорбента в аппаратах: скрубберах Вентури, насадочных абсорберах и в колоннах с тарелками (степень очистки 99 %). При дальнейшей рециркуляции абсорбента можно получить HCl концентрацией 9 – 10 %.

Основной недостаток: образование тумана из капель HCl, что сложно улавливается. Если применять в качестве абсорбера водный раствор NaOH, Ca(OH)2 или Na2CO3, то степень очистки повышается.

Очистка газов от СО

СО – высокотоксичный газ (ПДКв рабочей зоне = 20 мг/м3, ПДКср. сут. = 1 мг/м3, ПДКв атмосфере = 3мг/м3).

Образуется при неполном сгорании веществ, содержащих углерод, топлива, в процессе плавки черных и цветных металлов, в выхлопных газах ДВС и т.д.

Абсорбция СО осуществляется методом промывки жидким азотом, или водно – аммиачным раствором закисных солей ацетата, карбоната меди.

Медно – аммиачная очистка:

[Cu(NH3)m(H2O)n]+ + xNH3 + yCO  [Cu(NH3)m+x(CO)y(H2O)n]+ + Q

[Cu(NH3)m+x(CO)y(H2O)n]+ + Q

комплексное медно – аммиачное соединение оксида углерода.

Наиболее вероятное соединение [Cu(NH3)2CO H2O]+ - раствор имеет слабощелочную реакцию, поэтому одновременно поглощается и диоксид углерода (CO2)

2NH4OH + CO2 = (NH4)2CO3 + H2O

Абсорбционная способность раствора увеличивается с повышением концентрации Cu+, давления, уменьшением температуры. Давление процесса = 11,8 – 31,4 Мпа, t = 0 – 20 0С

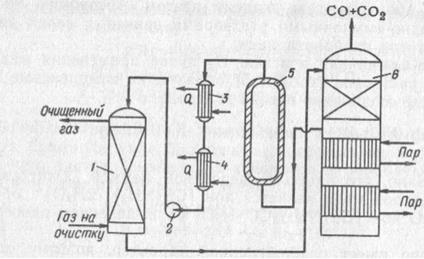

1 – абсорбер,

2 – насос,

3 – водяной холодильник,

4 – аммиачный холодильник,

5 – емкость,

6 – десорбер.

Регенерацию раствора производят нагреванием раствора паром до t = 80 0С. Регенерированный раствор возвращается в абсорбер, а газы на переработку.

Давление к раствору метанола, этанола, этиленгликоля, глицерина увеличивает его абсорбционную способность, понижает парциальное давление.

Промывка жидким азотом – это физическая абсорбция, состоит из 3 – стадий:

1. предварительное охлаждение и сушка газов,

2. глубокое охлаждение и частичная конденсация компонентов,

3. отмывка газов от оксидов С, О, NH3 и т.д.

Обычно это колонна тарельчатого типа. С увеличением давления расход жидкого азота уменьшается, особенно резко при давлении > 1МПа. Увеличение температуры влечет за собой увеличение расхода N.

Лекция 14

Каталитическая очистка газов. Промышленные катализаторы. Аппараты каталитической очистки газов. Каталитический метод очистки газов от SO2. Высокотемпературное каталитическое восстановление NOx. Каталитическая очистка газов от органических веществ. Плазмокаталитическая очистка газов от смешанных загрязнений– 2 часа.

Каталитическая очистка газов основана на гетерогенном катализе и служит для превращения токсичных компонентов промышленных выбросов в вещества безвредные или менее вредные для окружающей среды путем введения в систему дополнительных веществ – катализаторов.

Процесс протекает на поверхности твердых тел, покрытых катализатором. При этом сам катализатор остается неизменным после окончания процесса. Подбор катализатора и проведение процесса – сложная задача, решаемая эмпирическим путем. Основные критерии выбора – активность и долговечность.

Для того чтобы произошла химическая реакция между атомами, молекулами и ионами, необходимо их непосредственное взаимодействие. При t = 500ºC в 1 см³ реакционной смеси происходит  столкновений всех, но химическая реакция происходит лишь в том случае, если система обладает необходимым запасом энергии (активации), если частицы сближаются на расстоянии, при котором происходит перекрытие электронных облаков, а, следовательно, и перераспределение электронных плотностей, то только в том случае может произойти разрушение старых и образование новых химических связей.

столкновений всех, но химическая реакция происходит лишь в том случае, если система обладает необходимым запасом энергии (активации), если частицы сближаются на расстоянии, при котором происходит перекрытие электронных облаков, а, следовательно, и перераспределение электронных плотностей, то только в том случае может произойти разрушение старых и образование новых химических связей.

Энергия активации – основная расчетная характеристика, определяющая скорость каталитической реакции. Чем больше энергия, тем меньше частиц обладают такой энергией и тем медленнее протекает реакция.

Катализаторы с энергетической точки зрения, понижают энергетический барьер, который должна преодолеть система при переходе от начального состояния к конечному.

Механизм каталитического процесса:

1-я стадия – внешняя диффузия реагирующих веществ к поверхности катализатора;

2-я стадия – внутренняя диффузия в порах зерна катализатора;

3-я стадия – активизированная (химическая) адсорбция одного или нескольких компонентов на поверхности катализатора;

4-я стадия – химическая реакция (перегруппировка атомов);

5-я стадия – обратная диффузия продукта в порах зерна катализатора;

6-я стадия – диффузия продукта от поверхности зерна;

Основная расчетная характеристика необходимая для разрушения старых связей и образования новых – энергия активации (внутренняя энергия) определяет скорость каталитической реакции. Чем больше энергия активации, тем меньше частиц в системе обладают такой энергией и тем медленнее протекает реакция. Катализаторы, с энергетической точки зрения, понижают энергетический барьер, который должна преодолеть система при переходе из начального состояния в конечное.

В зависимости от условий проведения каталитической очистки в механизме массопередачи могут преобладать либо химические превращения (кинетическая область), либо диффузионное торможение.

В кинетической области суммарная скорость каталитического процесса определяется скоростью химической реакции и зависит лишь от природы реагирующих веществ и вида катализатора.

,

,

где  - константа скорости реакции (уравнение Аррениуса);

- константа скорости реакции (уравнение Аррениуса);

Е – энергия активности;

∆Р – движущая сила процесса;

Рб – безразмерное давление, показывающее отношение рабочего давления к атмосферному;

n – общий порядок реакции;

βn – коэффициент пересчета к нормальному давлению и температуре;

Эту скорость невозможно увеличить улучшением структурных свойств катализатора (увеличением макро и микропор), или увеличением турбулентности потока.

Ее можно увеличить, только изменяя природу катализатора или повышая температуру процесса.

Скорость процесса во внешнедиффузионной области (предполагается, что реакция происходит мгновенно) увеличить путем увеличения макропор (наружной поверхности) катализатора и перемешиванием реагентов.

Скорость диффузии  ;

;

G - количество вещества, перенесенного за время в направлении, перпендикулярном к поверхности зерна катализатора;

Дэ - суммарный коэффициент эффективной диффузии в газовой среде, определенный с учетом молекулярной и турбулентной диффузии;

ак - внешняя поверхность зерна катализатора;

dC/dt - градиент концентрации;

Коэффициент молекулярной диффузии в газовой фазе по уравнению Арнольда:

;

;

где МА, МВ - мольные массы вещества А и В, г/моль;

VA, VB - мольные объемы вещества А и В, смоль;

Р - общее давление (0,1 МПа),  - константа Седерленда,

- константа Седерленда,

тогда  ;

;

- температура кипения компонента;

- температура кипения компонента;

при

при

=1

=1

Дтурб. диф. – определяется экспериментально.

Скорость процесса во внутри диффузионной области определяется скоростью подвода реагирующих веществ в зону реакции в микропорах зерна катализатора. Увеличить скорость можно путем уменьшения размеров зерна катализатора или увеличением внутренней поверхности катализатора, создаваемой тонкими порами малой длины. Большинство промышленных процессов тормозится внутренней диффузией, поэтому катализаторы должны обладать микропористой структурой. Время диффузии τ компонента (ЗВ) в поры катализатора на глубину l определяется по формуле Энштейна:

, если

, если  , то

, то  ;

;

если  , то

, то  , r – радиус поры;

, r – радиус поры;

если  , то

, то  ;

;

Специфичность процессов катализа состоит в том, что они протекают при малых концентрациях ЗВ и получают газ любой степени чистоты.

Эффективность процесса определяется не только свойствами самого катализатора, но и способом его применения: в виде неподвижного фильтрующего слоя, взвешенного (кипящего) и движущегося

Основные технологические характеристики катализаторов:

- активность – характеризуется интенсивностью процесса на данном катализаторе, выражается количеством продукта, получаемого за 1 час с 1ед объема катализатора

- селективность – количество основного исходного вещества, превратившегося в целевой продукт к общему количеству исходного вещества

- стабильность – способность сохранять акт + селект во времени в условиях промышленной эксплуатации. Потеря активности чаще всего связана с отравлением катализатора.

Регенерация катализатора – обработка кислородом, воздухом; воздух + пар, при t = 400 - 500ºС, в зависимости от термической стойкости катализатора.

Выводы:

1) Если реакция протекает в кинетической области – катализатор должен обладать высокой активностью и иметь развитую внутреннюю поверхность макро- и микропор, которые обеспечили бы подвод необходимого количества реагента в зону реакцию

2) Если реакция протекает в области внешней диффузии, мелкие поры практически бесполезны, а велико значение крупных пор и развитой внешней поверхностью.

3) При реакции, протекающей в области внутренней диффузии – главную роль выполняют мелкие поры, необходимо использовать катализатор с развитой внутренней структурой.

Промышленные катализаторы

Катализатором является всякое вещество, которое, не входя в конечные продукты химической реакции, изменяют ее скорость.

В качестве катализаторов используют как чистые вещества, так и в виде соединений (называют контактная масса).

Основные требования к катализаторам:

- высокая активность и селективность по отношению к данной реакции;

- большая химическая устойчивость к катализаторам «ядам»;

- низкая температура зажигания;

- большой температурный интервал работы;

- термическая устойчивость;

- повышенная теплопроводность;

- высокая механическая прочность;

- дешевизна в изготовлении;

Состав контактной массы:

1) каталитически активные вещества (основа катализатора, именно они вступают в химическую реакцию)

2) активаторы

3) носители

Каталитически активные вещества – это основа катализатора, именно они вступают в реакцию обменного взаимодействия с атомами и молекулами удаляемого из газовой смеси компонента (ЗВ).

Это – металлы, оксиды металлов, биметаллические катализаторы более активны, чем по отдельности (состоят из двух металлов).

Активаторы (промоторы) – это вещества, которые повышают активность катализаторов (усиливают), а если по себе не обладают каталитическими свойствами, выбор активатора производят эмпирическим путем.

Носитель – вещество, не обладающее каталитическими свойствами и служащие лишь основанием для нанесения на него катализатора – это инертные пористые тела, обладающие развитой поверхностью (активные угли, селикагели, алюмосиликаты, асбест, пемза, цеолиты и др.).

Основная характеристика: каталитическая активность катализатора (мера ускорения реакции под действием катализатора).

А = Uк /U,

Uк, U – скорости каталитической реакции и этой же реакции, проведенной в отсутствии катализатора.

Могут быть другие формы выражения, каталитической активности

ОКА – каталитическая активность, отнесенная к объему катализатора, кг/(м³·час);

МКА – каталитическая активность, отнесенная к массе катализатора, кг/кг·ч;

УКА – каталитическая активность, отнесенная к удельной поверхности катализатора, кг /м²·час;

Катализаторы в ходе катализа не претерпевают никаких превращений, поэтому могут иметь неограниченный срок службы (известны случаи 20 лет ср. службы). Однако практически активность со временем снижается и его требуется периодически регенерировать или заменять свежим.

Активность катализатора падает в результате механического истирания, перегрева, спекания. Насыщение катализатора различными примесями в результате протекания побочных реакций.

Очень важная характеристика катализатора – устойчивость к действию различных примесей (т.е. к каталитическим ядам).

Под отравляемостью понимают частичную или полную потерю активности катализатора под действием примесей (контактных ядов). Это соединения – S; H2S; CS2; CO; H2O; NO; As; P; Pb; Hg и др. Отравляемость происходит вследствие сорбции катализаторных ядов на поверхности катализаторов и блокирования их активных центров, если вещество удалить с поверхности, то активность катализатора частично или полностью будет восстановлено. Различают обратимую и необратимую отравляемость катализатора. При необратимой отравляемости (постоянной потере активности) восстановление активности можно достичь специальными методами – прокаливания, обработка кислотами, щелочами.

Температура зажигания – минимальная температура, при которой катализатор начинает проявлять свои каталитические свойства. Целесообразно применять катализатор с минимальной температурой зажигания, т.к. при этом снижаются энерго затраты на нагрев сырья, предохраняются катализатор и аппаратура от нагрева.

Термическая устойчивость катализатора – это максимальная температура, при которой катализатор сохраняет свою активность и механическую прочность.

Температурный интервал работы – разность между термической устойчивостью и температурой зажигания катализатора, который должен обладать наибольшим температурным интервалом, т.к. в процессе катализа часто выделяются тепло и температура в зоне реакции может самопроизвольно возрастать и возникнет опасность возгорания, стекания и т.п.

Аппараты каталитической очистки газов

(контактные аппараты КА)

По способу взаимодействия газов с катализатором контактные аппараты подразделяют на:

1) аппараты с фильтрующим слоем катализатора;

2) аппараты со взвешенным (кипящим) слоем катализатора;

3) аппараты с пылевидным катализатором;

1) Первая группа включает емкостные, трубчатые, полочные КА, принцип действия которых основан на фильтрации газа через слой неподвижного катализатора.

Газы подают в аппарат или сверху вниз, или снизу (под решетку), если газы подаются снизу, то скорость газов не должна превышать скорости псевдоснижения катализатора, иначе он может перейти во взвешенное состояние.

Достоинство: КА – простота конструкции

Недостаток: отсутствие теплообмена, что позволит использовать эти аппараты для реакции с небольшими тепловыделениями.

Многослойный полочный КА,

устанавливают, когда между

слоями газ дополнительно

подвергают обработке – нагревают,

охлаждают, увлажняют и т.д.

В зависимости от функционального назначения КА с фильтрующим слоем катализатора имеют несколько вариантов конструктивного исполнения:

Тип К – реакторы каталитические с твердым катализатором, размещенным в отдельном корпусе.

В последнее время в связи с необходимостью регенерации и замены катализатора созданы аппараты с быстрой загрузкой – выгрузкой без разборки аппарата – схема реактора с двухслойной корзиной.

Предназначен для очистки отходящих газов от покрасочных камер в машиностроении.

Аппарат выполнен в виде прямоугольной камеры, внутри которой размещены кассеты 1 с катализатором. В аппарате улучшенное газораспределение за счет наклона кассет на 4 - 9º и устройства направляющих лопаток 2.

В радиальном реакторе катализатор располагается в корзинах, образованных центральной трубой и корпусом.

Поверхности корзин перфорированы, между корпусом реактора и обечайкой корзины образуется кольцевой канал для транспортировки газов.

В отличие от полочных в радиальных реакторах степень использования рабочего объема ниже из-за усадки катализатора. Однако, более равномерное распределение потоков.

Другой вариант компоновки катализаторного объема представлен на рис.

Рабочий объем выполнен в виде сменных катализаторных кассет, размещенных в прямоугольном корпусе.

Кроме того, существуют монолитные блочные катализаторы на керамическом носителе разнообразной формы (цилиндры, призмы, круглые и сотовые каналы). Катализаторы обладают высокой эффективностью и термостойкостью и низким гидравлическим сопротивлением.

Монолитный катализатор в виде цилиндрических блоков диаметром до 4 м имеет 40 тыс. прямых каналов на 1 м2 сечения.

Достигнутый к настоящему времени уровень аппаратурного оформления каталитической очистки газов позволил широко использовать этот метод, по своим технико-экономическим показателям конкурентоспособный и более эффективный, чем другие методы газоочистки.

Тип ТК – термокаталитические реакторы, у них в одном корпусе находится контактный узел и подогреватель, что снижает габариты, металлоемкость, упрощает обслуживание.

Тип ТКВ – в одном корпусе размещены контактный узел, подогреватель и рекуператор – очищают отходящие газы сушильных покрасочных камер.

Реактор состоит из двух ступеней:

I ступень – высокотемпературное дожигание отх. газов сушильных камер;

II ступень – каталитическая очистка и рекуперация тепла;

Газ, загрязненный парами растворителя, поступивший в теплообменник 3, предварительно подогревается, затем поступает в камеру дожигания, где смешивается с горячими газами, образующимися за счет горячего газа в горелки. Разогретая смесь проходит слой катализатора 2 и после очистки выбрасывается в атмосферу.

Реакторы с фильтрующим слоем работают при t = 360-450ºC, и обеспечивают очистку газов от органических примесей: формальдегиды, паров растворителей, ацетона, фенола, этилового и метилового спирта, сольвента и других ЗВ. Степень очистки 96-100%.

Недостатки – засорение катализатора твердыми частицами, в случае их присутствия в газе. В этом случае предпочтительны трубчатые реакторы с нанесенным на внутреннюю поверхность трубы катализатора.

Трубчатый реактор. Катализатор в пастообразном состоянии наносится на внутреннюю поверхность трубы с помощью специального приспособления пуансона. Диаметр трубок 20-40 мм.

Состав катализаторной смеси: Cr2O3 – 6%, ZnO – 2%, CuO – 8%, алюминиевая пудра, цемент разводят до пастообразного состояния аммиачной водой. После нанесения пасты, трубки сушат и прокаливают (400ºС).

Аппараты с фильтрующим слоем катализатора характеризуются ламинарным течением газового потока и концентрация ЗВ в сечении аппарата не изменяется, а изменяется по высоте.

Время пребывания всех частиц газа в аппарате одинаково и равно среднему значению τ = VR /Vг = Ha /wг,

где VR - объем реактора, м³

Ha - высота аппарата, м

Гидравлическое сопротивление слоя катализатора

, где

, где

- корозность неподвижного слоя;

- корозность неподвижного слоя;

- высота неподвижного слоя;

- высота неподвижного слоя;

- фактор формы частиц;

- фактор формы частиц;

- коэффициент гидравлического сопротивления

- коэффициент гидравлического сопротивления  ;

;

;

;

, при

, при  ,

,

,

,  - мольные объемы веществ,

- мольные объемы веществ,

Аппараты со взвешенным (кипящим) слоем катализатора

Применяют для интенсификации каталитических процессов, т.к. каждая гранула катализатора интенсивно омывается газом.

Достоинства:

1) хорошая теплопроводность слоя и высокие коэффициенты теплоотдачи от слоя к поверхности теплообменников, которые монтируются непосредственно в кипящем слое;

2) подвижность кипящего слоя позволяет механизировать и автоматизировать процессы непрерывной загрузки и выгрузки катализатора, поддержание высоты слоя на постоянном уровне;

3) устраняется опасность перегрева (или переохлаждения катализатора), что способствует более эффективному его использованию;

4) возможно использовать катализатор с гранулами малых размеров, что увеличивает удельную поверхность и снижает диффузные торможения при катализе. Благодаря этим преимуществам кипящий слой более эффективен по сравнению с фильтрующим слоем.

Недостатки:

1) истирание и унос пылевидного катализатора из аппарата, что требует установки пылеулавливающих устройств;

2) невозможность осуществления принципа “противотока”, что снижает движущую силу процесса;

3) различное время пребывания частиц в аппарате при непрерывном процессе снижает эффективность работы.

Все перечисленные недостатки не являются определяющими.

1- газораспределительная решетка;

2- мелкозернистый катализатор d=0,5-1,5мм;

3- циклон;

4- шнековое устройство.

Для уменьшения уноса верхняя часть аппарата выполняется расширенной.

Для более полного перемешивания, твердой фазы в кипящем слое применяют механические мешалки, что способствует усреднению времени пребывания частиц а аппарате.

Реактор с пылевидным катализатором.

Подлежащий очистке газ делят на 2 потока. Один поток поступает в эжекторное устройство, смешивается с катализатором и под напором подается в реактор. Сюда же через другое сопло подается второй поток газа, способствующий более полному перемешиванию газа с катализатором.

Частицы катализатора, находясь во взвешенном состоянии со всех сторон, интенсивно омываются газовым потоком, благодаря чему процесс интенсифицируется. Реакция протекает в тот момент, когда частицы катализатора находятся в полете. Осевые частицы катализатора собираются в нижней части аппарата и направляются через бункер в эжектор для повторного использования.

Каталитический метод очистки газов от SO2

В основу метода положена реакция окисления сернистой кислоты в серную в водных растворах

2H2SO3 + O2  2H2SO4

2H2SO4

Ускорение реакции происходит при присутствии катализаторов: ионов Fe  или Mn

или Mn  , замедление реакции вызывают различные ограниченные соединения (фенол).

, замедление реакции вызывают различные ограниченные соединения (фенол).

Скорость реакции окисления пропорциональна концентрации растворимого О2. С увеличение концентрации H2SO4 процесс ускорения замедляется, поэтому при очистке газов от SO2 этим методом получается 20% H2SO4.

1- батарейный циклон; 2 – электрофильтр; 3,4 – дымососы; 5 – промывная башня; 6 – барботер; 7 – брызгоуловитель; 8 – дымовая труба.

Для получения H2SO4 газы должны быть очищены от уноса, в противном случае унос, растворяясь в H2SO4 образует соли Al, Fe.

Предусматривается трехступенчатая очистка:

1) батарейный циклон

2)Эл фильтр

3) промывные башни

Т.к. аппараты имеют большое сопротивление при пропуске газов, поэтому устраивают дымососы 1-й и 2-й ступени (3 и 4).

Промывная башня представляет собой цилиндр, заполненный из керамических колец и орошаемых водой (мокрая очистка газов), насадки должны быть выполнены из кислотоупорных материалов, т.к. при промывке газов водой образуется сернистая кислота, постепенно окисляющаяся в H2SO4.

Если в жидкости, орошающей газы концентрация уноса > 20%, то ее выводят из системы, кислотность должны нейтрализовать известью, а затем спускать в канализацию. Очищенные от уноса дымовые газы поступают в барбатер (скруббер), в котором происходит очистка газов от SO2 с образованием H2SO4 (ПДК = 2мг/м³ - при длительном воздействии). Газы, проходят через слой жидкости отдельными пузырьками (это достигается пропуском газов через перфорированные свинцовые днище, поверх которого находится слой жидкости). Газы пропускаются последовательно через 2 барбатера. В него непрерывно поступает свежая вода с примесью катализатора, а из первого вытекает 20% H2SO4. В качестве катализатора применяется марганцовая руда (киромозит) MnO2, т.к. перекись марганца обладает также способностью окислять органические соединения (которые тормозят процесс окисления H2SO3 в H2SO4) η =90%. Очищенные газы после барботеров имеют брызги кислоты, которые не должны попадать в атмосферу, поэтому газы направляются на брызгоуловители циклонного типа, в котором брызги кислоты отбрасываются к стенкам и стекают в бункер, а отделенные от брызг дымовые газы выходят в трубу и в атмосферу.

Достоинство - т.к. практически не затрачиваются никакие химические реагенты, кроме небольшого количества киромозита.

Недостаток – малая крепость H2SO4 (20%).

Метод очистки газов от SO2 озоно - каталитический

Достоинство – более высокая крепость H2SO4 (60%), катализатор -

Но окисление MnO2 до MnO3 происходит озоно-воздушной смесью, озон более активный окислитель, чем О2, поэтому он способен окислить  валентный Mn даже в сильно кислой среде. Кроме, того он разрушает каталитические яды (фенол), число окисленных молекул SO2, приходящихся на одну молекулу озона изменяются в пределах от 1 до 13. Оптимальная концентрация озона в газовой фазе 0,003

валентный Mn даже в сильно кислой среде. Кроме, того он разрушает каталитические яды (фенол), число окисленных молекул SO2, приходящихся на одну молекулу озона изменяются в пределах от 1 до 13. Оптимальная концентрация озона в газовой фазе 0,003  0,005% по объему, а Е =80%.

0,005% по объему, а Е =80%.

Высокотемпературное каталитическое восстановление NOx

Наиболее эффективный метод – обезвреживания нитрозных газов – восстановление оксидов азота до нейтральных продуктов.

Катализаторы металлы платиновой группы: платина, палладий, родий, рутений, либо вещества, содержащие никель, хром, ванадий, церий.

В качестве газа – восстановителя (носителя) используют – метан, Н2, природный газ, СО, аммиак, коксовый газ и др.

Реакции восстановления NOx экзотермичны, кроме того в газах содержится О2, который вступая в реакцию с восстановителем выделяет тепло.

Прирост температуры газа на каждый процент вступившего в реакцию кислорода составляет 130-140ºС (для метана) и 160ºС (для водорода). Максимальная допустимые температуры для катализатора 800-900ºС, поэтому содержание кислорода в исходной газовой смеси (природный газ) не должно превышать 4,4% - для водорода и 3,2% - для природного газа (по объему). Если количество кислорода больше, то необходимо ввести двухступенчатую очистку с промежуточным охлаждением газов, что значительно усложняет процесс. Тепло реакции восстановления NOx рекуперируют в котле – утилизаторе с получением пара либо в турбине с получением энергии.

Недостаток метода

- когда в качестве восстановителя используется природный газ

- повышенная температура начала реакции (350-450ºС) и повышенное содержание СО, образующегося в процессе восстановления.

Поэтому наиболее приемлемый метод – использование в качестве газа – восстановителя – аммиака, который восстанавливает NOx без включения в реакцию О2.

4NO + CH4 = 2N2 + CO2 + 2H2O;

Газы нагревают перед реактором от 30ºС до температуры зажигания катализатора (для метана 450ºС, для водорода 150ºС и т.д.) Нагрев и восстановление нитродных газов производят путем их смешения с газом – восстановителем и сжигания образующегося смеси над слоем катализатора. Обычно используют природный газ (как самый дешевый)

В реакторе сжигают смесь природного газа и очищаемого газа, т.е. сжигают водородосодержащие компоненты природного газа и восстанавливают NOx до элементарного азота, затем газы направляют в котел – утилизатор, где получают перегретый пар при t = 230ºС, газы выбрасывают через дымовую трубу H = 150м.

Степень обезвреживания очень высока

Свых NOx =0,005  0,01%

0,01%

Каталитическая очистка газов от органических веществ

Катализаторы для таких процессов используют на основе меди, хрома, кобальта, марганца, никеля, платины, палладия. Иногда используют природные материалы (бокситы, цеолиты).

Среди катализаторов условно различают: цельнометаллические, нанесенные на ленты, сетки, спирали; смешанные, включающие металлы платиновой группы и оксиды неблагородных металлов, нанесенные на оксид алюминия, нержавеющую сталь; керамические в виде сот и решеток; насыпные в виде гранул и таблеток из оксида алюминия.

Типичная схема установки каталитического обезвреживания органических веществ представлена на рис. 3

Плазмокаталитическая очистка газов от смешанных загрязнений

Асфальтобетонные заводы являются крупными источниками загрязнения атмосферного воздуха. Особенностями производства асфальтобетонной смеси является применение большого числа малогабаритного и среднегабаритного технологического оборудования и, как следствие, сильные колебания расходов отходящих газов. Кроме того, промышленные выбросы асфальтобетонных предприятий одновременно содержат высокие концентрации газообразных веществ и пыли, которые необходимо очищать отдельно. Одну из нерешенных проблем представляет одновременная очистка газов от абразивной пыли и бензола, выделяющихся при работе сушильных барабанов.

Однако использование описанных в литературе технологий очистки промышленных газов не всегда целесообразно, так как они не позволяют одновременно качественно очистить отходящие газы от абразивной пыли и бензола. Как правило, эффективная очистка происходит только по одному из загрязняющих компонентов. Кроме того, сложные конструктивные решения аппаратов и их высокая стоимость затрудняют широкое применение таких схем.

Поэтому, предложена трехступенчатая схема очистки промышленных выбросов, которая представлена на рис. 4. на первой и второй ступенях очистки, представленных, соответственно, циклоном и рукавным фильтром с рукавами, выполненными из металлизированной ткани, из загрязненного воздуха улавливается абразивная пыль, на третьей – плазмокаталитической установке «ПЛАЗКАТ - Аэро» - происходит улавливание бензола.

Принцип действия установки «ПЛАЗКАТ - Аэро» основан на плазмокаталитической технологии очистки воздуха. Бензол, проходя зону высоковольтного разряда, разрушается озоном до СО2 и Н2О. После этого воздух подвергается тонкой очистке в зоне каталитического реактора, основу которого составляет кобальто-марганцевый катализатор.

Уникальность установки:

- особая конструкция газоразрядной ячейки плазмохимического модуля;

- специально подобранный катализатор, не содержащий драгметаллов;

- сочетание плазмохимической и каталитической ступеней, увеличивающих эффективность очистки. Причем аппарат может использоваться при концентрациях ЗВ от 0,5 до 500 мг/м3 и объемах

- очищаемого воздуха от 5 до 12000 м3/ч.

Применение установки в сочетании с улавливанием пыли на первых двух ступенях позволяет решить не только проблему полного цикла очистки промышленных выбросов, но и создать систему замкнутого воздухообмена в рабочей зоне, что особенно актуально для регионов с холодным периодом времени боле полугода. Кроме того, воздух рабочей зоны насыщается легкими ионами и озоном. Энергопотребление установки составляет всего 2 – 4 Вт/м3 в час в зависимости от объема очищаемых газов.

Использование установки позволяет снизить концентрацию абразивной пыли на 99,7 %, а концентрацию бензола – на 99,5 %.

Основные инженерно-экологические преимущества:

- достигается высокоэффективная очистка воздуха по абразивной пыли и бензолу при различных объемах отходящих газов и широких диапазонах входных концентраций;

- очистка газовых выбросов ведется с использованием минимального количества не содержащего драгоценные металлы катализатора и малых расходах электроэнергии.

Лекция 15

2015-05-05

2015-05-05 1393

1393