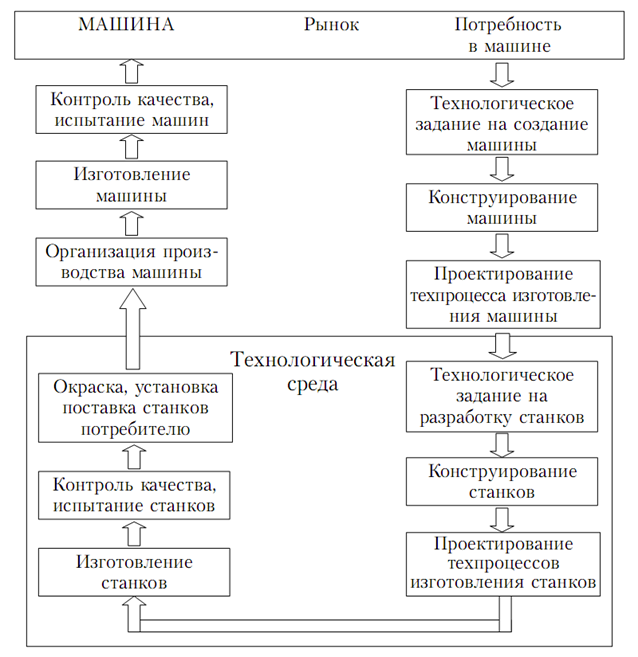

Анализируя схему создания машины, можно отметить, что главной физической сущностью технологической среды является реализация технологического процесса, основу которого составляет станок как технологическая машина.

Технологическая среда, исходя из системных позиций, есть производная от рынка востребованных конкурентоспособных машин, а станок является основой машинной технологической среды.

Производственным процессом в машиностроении называется совокупность всех этапов, которые проходят полуфабрикаты на пути их превращения в готовую машину. Производственный процесс машиностроительного завода включает в себя: получение заготовок, различные виды их обработки (механическую, химическую, термическую и др.), контроль качества, транспортирование, хранение на складах, сборку машины, испытание, регулировку, окраску, отделку и упаковку [4].

Под жизненным циклом станка понимают интервал времени от момента осознания потребности в станке вследствие произведенных маркетинговых исследований до момента окончания его эксплуатации у потребителя [5].

Жизненный цикл разбивается на ряд этапов, на каждом из которых решаются свои специфические задачи в общем процессе создания станка. Этапы могут частично перекрываться во времени, что позволяет сократить сроки создания станка. 1) маркетинг, 2) формулирование служебного назначения, 3) разработка концепции и технического задания, 4)конструирование, 5) технологическая подготовка производства, 6)изготовление, 7) контроль качества и испытание, 8) окраска и упаковка, 9)транспортировка к потребителю, 10) эксплуатация и утилизация.

Важным условием для успешной работы предприятия на рынке является длительность цикла создания станка, т.е. период времени от этапа уточнения служебного назначения до выпуска готового станка. Цикл создания любого станка, как правило, не должен превышать 1…1,5 года, в противном случае все затраты на создание нового станка могут не окупить себя по причине быстрого морального старения и возможного изменения конъюнктуры рынка.

Металло- и деревообрабатывающее оборудование по технологическому назначению разделяют на следующие виды:

1) металлорежущие станки;

2) кузнечно-прессовое оборудование;

3) деревообрабатывающее оборудование;

4) литейное оборудование.

Каждый из видов оборудования по тому же признаку (технологическому назначению) разделяют на группы, а группы, в соответствии с конструктивным исполнением, — на типы и типоразмеры.

В зависимости от массы оборудования все виды делят на категории:

1) легкая — до 1 тонны;

2) средняя — до 10 тонны;

3) крупная — до 30 тонны;

4) тяжелая — до 100 тонны;

5) уникальная — св. 100 тонн.

Кроме того, оборудование массой до 5 т относится к транспортабельному, а оборудование свыше 5 т — к нетранспортабельному.

Эти данные необходимы для организации систематизированного ремонта. Транспортабельное оборудование целесообразно доставлять на специализированные ремонтные заводы (СРЗ); в противном случае — ремонт экономически целесообразно производить выездными бригадами.

По степени автоматизации все виды оборудования делят на разновидности:

1) станок (машина) с ручным управлением — так называют оборудование, которое для выполнения каждого отдельного (рабочего или холостого) движения, из которых слагается рабочий цикл, нуждается хотя бы в команде рабочего;

2) полуавтомат — это станок (машина), выполняющий рабочий цикл автоматически и требующий вмешательства рабочего для первоначальной наладки, установки и закрепления заготовок, снятия обработанных деталей и команд на повторение рабочего цикла обработки;

3) автомат — это станок (машина), выполняющий все рабочие и холостые движения рабочего цикла (включая снятие обработанных деталей, установку и закрепление новых заготовок) и нуждающийся лишь в наладке;

4) станок (машина) с программным управлением (ЧПУ, ЦПУ) — это полуавтомат или автомат, управление которым производится по заранее составленной или легко заменяющейся программе.

В зависимости от точностной характеристики оборудование подразделяют на пять классов точности:

1. Нормальной точности — Н.

2. Повышенной точности — П.

3. Высокой точности — В.

4. Особо высокой точности —А.

5. Особой точности — С.

Металлорежущие станки классифицируют также по уровню специализации на пять подвидов:

1) универсальные — станки, предназначенные для выполнения различных операций на деталях широкой номенклатуры (токарно-винторезные, карусельные и т.п.);

2) широкого назначения — станки, предназначенные для выполнения ограниченного числа операций на деталях широкий номенклатуры (токарно-абразивные, многорезцовые и т.п.);

3) специализированные — станки, предназначенные для обработки деталей одного наименования различных размеров (коленчатых валов, муфт, шурупов и т.п.);

4) специальные — станки, предназначенные для обработки деталей одного наименования и размера;

5) агрегатные — специальные станки, состоящие из нормализованных взаимозаменяемых узлов.

2015-05-06

2015-05-06 1999

1999