Цепные передачи

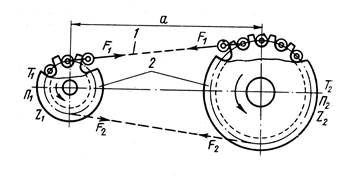

Цепная передача – это механизм, служащий для преобразования вращательного движения между параллельными валами при помощи цепи 1 и звездочек 2 (рис. 1).

Рис.1

Достоинства цепных передач: 1) возможность применения в значительном диапазоне межосевых расстояний; 2) меньшие, чем у ременных передач, габариты; 3) отсутствие проскальзывания; 4) высокий КПД; 5) относительно малые силы, действующие на валы; 6) возможность передачи движения нескольким звездочкам; 7) возможность легкой замены цепи.

Недостатки цепных передач: 1) неизбежность износа шарниров цепи из – за отсутствия условий для жидкостного трения; 2) шум и дополнительные динамические нагрузки; 3) необходимость организации системы смазки.

Цепные передачи широко применяют в нефтяном, горном, транспортном машиностроении и др. отраслях.

Основными типами приводных цепей являются шарнирные роликовые, втулочные и зубчатые цепи. Они стандартизованы и изготовляются специализированными заводами. Главными характеристиками цепи являются шаг, ширина и разрушающая нагрузка.

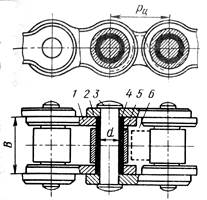

Роликовая цепь изображена на рис.2 – однорядная, на рис.3 – двухрядная.

Рис.2 Однорядная роликовая цепь

Рис.3 Двухрядная роликовая цепь

Здесь валик 3 запрессован в звено 2, а втулка 4 – в отверстие внутреннего звена 1. Втулка на валике и ролик 5 на втулке могут свободно поворачиваться. Зацепление цепи с зубом звездочки 6 происходит через ролик, применение втулки позволяет уменьшить износ шарниров. Перекатывание ролика по зубу частично заменяет трение скольжения трением качения, что снижает износ зубьев.

Роликовые цепи применяют при окружных скоростях до 20 м/с. Многорядные цепи позволяют увеличивать нагрузку почти пропорционально числу рядов.

Втулочные цепи по конструкции аналогичны роликовым, но у них нет ролика 5. Вследствие этого износ цепи и звездочек увеличивается, но снижается масса и стоимость цепи.

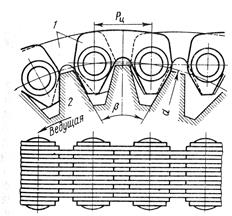

Зубчатые цепи (рис.4, а, б) состоят из набора пластин с двумя зубообразными выступами. Пластины цепи зацепляются с зубьями звездочки своими торцовыми плоскостями. Угол вклинивания  принят равным 600. Конструкция зубчатых цепей позволяет изготовлять их широкими и передавать большие нагрузки.. Зубчатые цепи работают плавно, с меньшим шумом. В настоящее время зубчатые цепи вытесняются более дешевыми и технологичными прецезионными роликовыми цепями.

принят равным 600. Конструкция зубчатых цепей позволяет изготовлять их широкими и передавать большие нагрузки.. Зубчатые цепи работают плавно, с меньшим шумом. В настоящее время зубчатые цепи вытесняются более дешевыми и технологичными прецезионными роликовыми цепями.

а)

б)

Рис. 4 Зубчатые цепи

В обозначении приводных цепей указывают число рядов цепи (если оно больше одного), тип цепи, ее шаг и разрушающую силу. Пример обозначения в соответствии с ГОСТ 13568 –75 – 2ПР –25,4 – 114000 – двухрядная приводная роликовая цепь с шагом р =25,4мм и разрушающей силой FР =114000 Н.

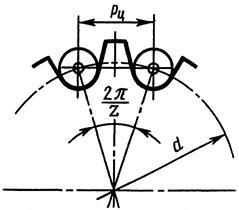

Звездочки приводных цепей профилируют и изготовляют в соответствии с государственными стандартами. Делительная окружность звездочки проходит через центры шарниров цепи (рис.5). Диаметр этой окружности определяется равенством

(1)

(1)

Рис.5

Критерии работоспособности цепных передач

Цепные передачи выходят из строя по следующим причинам.

1. Износ шарниров.

2. Усталостное разрушение пластин.

3. Усталостное выкрашивание и разрушение роликов.

4. Износ зубьев звездочек.

Ресурс цепных передач должен составлять 10…15 тыс. ч.

Материалы и термическая обработка цепей и звездочек

Пластины цепей изготовляют из среднеуглеродистых качественных и легированных сталей 40, 45,50, 40Х, 40ХН, термообработка – объемная закалка с низким отпуском. Валики и втулки выполняют из цементуемых сталей 15, 20, 15Х, 12ХН3, 18ХГТ и др., с последующей закалкой до твердости поверхности 55…65 HRC. Для звездочек рекомендуется применять стали 45, 40Х и др. с последующей термообработкой (улучшение, закалка)

Основные параметры цепных передач

2015-05-06

2015-05-06 268

268