3) увеличивается количество остаточного аустенита в структуре закалённой стали, т. к. температуры мартенситных точек МН и МК с повышением уровня легированности аустенита понижаются, причём последняя оказывается в области отрицательных температур, т.е. значительно ниже температуры цеха.

Инструменты из быстрорежущих сталей охлаждают при закалке в масле или в расплавах солей, предупреждая большую деформацию инструментов и образование трещин. Такая возможность замедленного охлаждения инструментов появляется по той причине, что линии «С» – образной диаграммы быстрорежущих сталей сдвигаются под влиянием легирующих компонентов далеко вправо по временной шкале.

Структура быстрорежущей стали после закалки состоит из:

1) легированного мартенсита;

2) остаточного аустенита (20…25%);

3) нерастворимых карбидов (Кл) – 10%. Роль этих карбидов, которые не вносят свой вклад в процесс дисперсионного твердения, заключается в том, что их частицы задерживают рост зёрен аустенита, обеспечивая мелкопластинчатое строение мартенсита и высокие значения sизг. и КС.

Отпуск инструментов из стали Р6М5. Цель отпуска – получить высокие значения твёрдости и теплостойкости стали в результате реализации процессов дисперсионного твердения мартенсита и превращения остаточного аустенита (фаза невысокой твёрдости) в мартенсит.

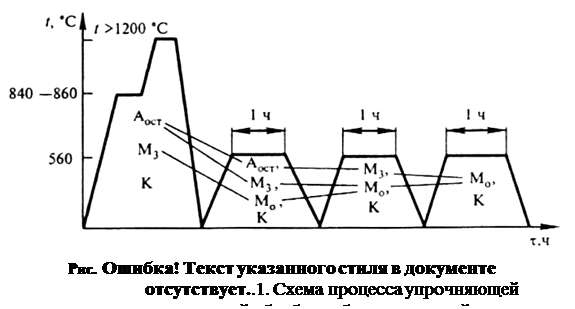

Из рис.9.1 следует, что температура отпуска инструментов из быстрорежущей стали составляет 550°…570°C (560°С), т.к. при этом достигается максимальная вторичная твёрдость инструмента (обозначают вторичной в отличие от первичной после закалки).

|

В процессе отпуска дисперсные карбиды легирующих компонентов выделяются не только из мартенсита, вызывая его дисперсионное твердение, но и из остаточного аустенита. В результате его легированность понижается, температура точки МН на «С» – образной диаграмме увеличивается и оказывается выше цеховой температуры. Во время охлаждения инструмента при его отпуске от 560°C до температуры цеха остаточный аустенит превращается в мартенсит. Для того чтобы полностью избавиться от остаточного аустенита и дополнительно увеличить твёрдость инструмента, его необходимо отпускать три раза при 560°C (см. рис.9.2).

Структура быстрорежущей стали после отпуска состоит из мартенсита отпуска и нерастворимых карбидов (Кл) ~ 10%.

На рис.9.2 приведена схема процесса термической обработки инструментов из стали Р6М5.

Термическая обработка режущих инструментов из стали Р6М5 состоит из закалки от температуры 1210°…1230°С с охлаждением в масле или в расплаве солей и отпуска при 550°…570°С (трижды с выдержкой при этой температуре по 1 часу).

Свойства быстрорежущей стали Р6М5 после окончательной термической обработки инструментов:

1) твёрдость 62…65HRC;

2) теплостойкость 620°С;

3) предел прочности (s изг.) – 3000…3500 МПа;

4) ударная вязкость (КС) – 0,25…0,35 МДж/м2.

2015-04-30

2015-04-30 1848

1848