Нагрев станка сопровождается температурными деформациями его деталей, изменением формы их поверхностей, нарушением точности взаимного положения узлов. Температурные деформации оказывают влияние не только на точность, но и на долговечность станка, так как приводят к изменению зазоров и натягов, ухудшению смазывания, снижению контактной жесткости сопряжений, возникновению дополнительных колебаний.

Источники теплоты делятся на внешние и внутренние. Внешними являются солнечные лучи, падающие непосредственно на станок, близко от него расположенное оборудование с мощными системами нагрева или охлаждения, воздушные потоки, фундамент станка, К внутренним источникам относятся процесс резания, электродвигатели, гидроагрегаты, пары трения.

При разработке конструкции станка следует применять такие методы снижения температурных деформаций, как выбор рациональной его компоновки, уменьшение теплообразования в передачах и опорах, интенсивный отвод теплоты из зоны образования, искусственное выравнивание температурного поля, взаимная компенсация температурных деформаций ответственных узлов.

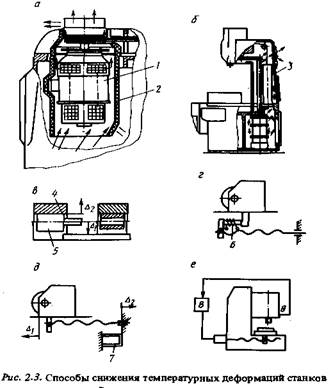

Разрабатывая компоновку станка, наиболее интенсивные источники теплоты (электродвигатель главного привода, гидроагрегаты, резервуары с охлаждающей и рабочей жидкостями) располагают вне станка на достаточном удалении от него. Источники теплоты целесообразно размешать в верхней части станка. Интенсивные источники могут быть изолированы от несущей системы. С этой целью электродвигатель 2 главного привода ограждают теплоизолирующим кожухом 2 (рис, 2.3, в) и снабжают вентилятором, направляющим воздушный поток снизу вверх; между шпиндельной бабкой и стойкой станка помешают планки, изготовленные из материала с низкой теплопроводностью; для отвода смазочно-охлаждающей жидкости предусматривают каналы из материала с аналогичными свойствами. Проектируя узел, интенсивные источники теплоты располагают на большом расстоянии от ответственных поверхностей и симметрично относительно них. Последнее приводит к образованию в ответственных деталях симметричного температурного поля и к минимальным деформациям

.Снижения теплообразования в приводах, передачах и опорах достигают следующими способами. Применяя регулируемые электродвигатели с высоким коэффициентом полезного действия, уменьшают кинематические цепи. Используют механизмы качения, гидростатические, гидродинамические. Оптимизируют предварительный натяг. Встраивают в станки эффективные системы смазывания масляным туманом, масловоздушной смесью, циркуляционные с дозированной подачей масла.

Интенсивный отвод теплоты из зоны ее образования позволяет предохранять ответственные детали от значительного нагревания, Теплоту из зоны резания отводят с помощью смазочно-охлаждающей жидкости, подаваемой не только поливом, но и в виде высоконапорной струи, через тело инструмента, Наружные поверхности корпусных деталей снабжают ребрами. Обеспечивают разбрызгивание масла на их внутренние поверхности. Большую долю теплоты, выделяющейся в опорах качения прецизионных шпинделей, отводят с помощью, тепловых труб, циркулирующего охлажденного масла или воздуха.

Решающее влияние на температурные деформации станка оказывает переменность в пространстве его температурного поля. Поэтому бывает эффективным выравнивание его с помощью холодильной установки или нагревательного устройства, установленных в несущей системе, С этой же целью используют теплоту воздуха, нагретого электродвигателем. Например, благодаря пропусканию теплого воздуха по задней стенке стойки 3, которая при работе станка нагревателя значительно меньше передней, удалось снизить температурные деформации координатно-расточного станка (рис. 23,6),

Подбор материалов с оптимальными теплофизическими характеристиками позволяет свести к минимуму температурные деформации ответственных деталей. Из сплавов, подобных инвару (с коэффициентом линейного расширения, составляющим одну десятую коэффициента расширения стали или чугуна), изготовляют ряд деталей несущей системы прецизионных станков, шкалы измерительных систем. Для фундаментов станков иногда применяют материалы с коэффициентом линейного расширения, близким к тому, который имеет материал станины. Детали, находящиеся в непосредственной близости от интенсивных источников теплоты, для улучшения теплоотвода изготовляют из материалов с высокой теплопроводностью. Детали, предназначенные для защиты от нагрева других деталей, делают из пластмасс, порошковых и других материалов с малой теплопроводностью.

Теплостойкость станков можно улучшить использованием принципа взаимной компенсации температурных смешений ответственных узлов. Так, благодаря обратной базе 4 шпиндельной бабки 5 (рис, 2,3, в) ее температурное расширение Δ1 компенсируется противоположным смещением. Δ 2. базы. Управление базой инструмента реализуется, например, когда удлинение специально нагреваемого стержня 6 (рис, 2.3, г), соединенного со шлифовальной бабкой, и температурное удлинение ходового винта направлены в противоположные стороны.

С этой же целью опору ходового винта соединяют с крышкой гидравлической полости 7, выполненной в виде мембраны. Давление в полости регулируется (рис, 2.3,д).

Методы автоматической компенсации температурных смещений позволяют производить коррекцию положения инструмента или заготовки на основе измерения смещений или температуры в точке, найденной опытным путем, или исходя из теоретических предпосылок. Например, автоматическая система 8 выполняет коррекцию координатных перемещений стола по сигналам о температуре в передней опоры шпинделя (рис, 2,3, е),

2015-04-30

2015-04-30 585

585