Термічний аналіз

Процеси внутрішніх перетворень у металах і сплавах супроводжуються тепловими ефектами — чи виділенням поглинанням тепла.

Рис.41.Фрагмент дифрактограми

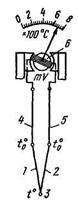

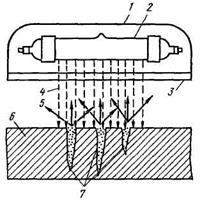

Рис.42.Схема термоелектричного пирометра

Термічний аналіз застосовується для визначення критичних крапок — температур, при яких у чи металах сплавах відбуваються ці перетворення. При термічному аналізі в процесі чи нагрівання охолодження реєструють зміна температури металу в часі, записують криві чи нагрівання охолодження (термограмми) і будують діаграми стану сплавів. Уперше звернув увагу на зв'язок між характером зміни температури сталі і внутрішніх перетворень, що відбуваються в ній, що видається росіянин учений Д. К. Чернов. Не маючи приладу для виміру температури, Д. К. Чернов спостерігав за зміною кольору розжарювання стали при нагріванні й охолодженні неозброєним оком. Він знайшов, що при охолодженні розпеченої сталі, коли колір її розжарювання стає темно-вишневим, зненацька відбувається додатковий розігрів, про що можна судити по спалаху кольору стали — він стає яскравіше і світліше, Ц. К- Чернов зв'язав тепловий ефект виділення, що спостерігається, тепла при охолодженні з внутрішнім перетворенням у сталі. Вивчення даного явища привело до відкриття Д. К- Чернов у 1868 р. критичних крапок стали. Для термічного аналізу використовують термоелектричні пірометри, що складаються з термопари й електровимірювального приладу — чи мілівольтметра потенціометра.

Термопара являє собою два різнорідних металевих провідники (термоэлектрода) 1 і 2 (мал. 42). Одні кінці цих провідників зварені (спаяні) у крапці 3. Це так називаний гарячий спай термопари, його поміщають у середовище, температуру якого визначають. Вільні, чи «холодні» кінці термопари, що мають температуру навколишнього середовища (звичайно 20 °С), підключають до приладів за допомогою компенсаційних (подовжувальних) проводів 4 і 5.

Принцип роботи термопари полягає в наступному. Якщо кінці різнорідних металевих провідників замкнуті, а температура гарячого спаю вище, ніж холодного спаю, то в замкнутому електричному ланцюзі виникає термоелектрорушійна сила (т. э д. с), що зростає з підвищенням температури нагрівання гарячого спаю.

Холодні кінці термопари підключені до вимірювального приладу (на мал. 42 — до мілівольтметра 6).

Мілівольтметр — це прилад магнітоелектричної системи. Принцип роботи мілівольтметра заснований на взаємодії електричного полючи, створюваного термотоком, що проходить через вимірювальну котушку, з'єднану з термопарою, з магнітним полем постійного магніту. Котушка намотана на рухливу рамку приладу і знаходиться між полюсами постійного магніту. При проходженні через котушку термотока рамка разом з котушкою повертається на визначений кут, пропорційний минаючому термотоку. Сила цього струму за умови сталості опору ланцюга буде залежати тільки від т.э.д. с. У підсумку кут повороту рамки, а разом з тим і прикріпленої до неї стрілки приладу, буде прямо пропорційний т.э.д. с, що розвивається термопарою. Чим вище температура гарячого спаю, тим більше кут відхилення стрілки мілівольтметра.

У залежності від діапазону вимірюваних температур застосовують різні термопари. Найбільше часто використовують термопари з наступним сполученням матеріалів термоэлектродов:

плапшнородий (сплав 90 % платины + 10 % родію) — платина, 'промислове позначення градуировки термопари ПП1, інтервал вимірюваних температур 0—1300 °С,

хромель (10 % хрому + 90 % нікелю) — алюмель (95 % нікелю + 4-2% марганцю + 2 % алюмінію + 1 % кремнію), промислове.позначення градуировки ХА, інтервал вимірюваних температур від —50 до 1000 °С.

Для виміру температур до 600 °С використовують термопари зі сполученням сплавів хромель — копель (ХК) Для ізоляції дротів термопари однієї від іншої на них надягають порцелянові трубки, а «для захисту від механічних ушкоджень термопару поміщають у кварцову чи порцелянову внутрішню і сталеву зовнішню трубки.

Для виміру температури при термічному аналізі використовують також потенціометри. Принцип роботи потенціометра заснований на тім, що т.э.д. с, що розвивається термопарою, врівноважується (компенсується) э.д. зі спеціального джерела харчування в приладі. Т. э.д. з вимірюють у той момент, коли струм у ланцюзі отсутствует. У цьому випадку опір зовнішнього ланцюга не впливає на показання приладу. Потенціометри в порівнянні з мілівольтметрами забезпечують більш високу точність виміру температури.

У термічному аналізі часто використовують переносної потенціометр ПП-63. По показанню потенціометра визначають т.э.д. с, що розвивається термопарою. За допомогою стандартних градуировочных таблиць для відповідної термопари за значенням т.э.д. с знаходять температуру і з урахуванням виправлення на дійсну температуру холодних Кінців термопари визначають щиру температуру досліджуваного об'єкта.

Застосовуються також автоматичні записуючі потенціометри (ЭПП09, ЭПП09М). Для запису быстропротекающих перетворень (наприклад, при загартуванні стали) використовують Прилади з малою інерцією — осциллографы.

Метод простого (звичайного) термічного аналізу. При визначенні температури чи плавлення кристалізації в тигель з розплавленим металом уводять гарячий спай термопари, ізольований від безпосереднього контакту з цим металом. Для вивчення перетворень у твердому стані гарячий спай термопари вводять у спеціально просвердлений отвір у зразку, що піддається нагріванню. Холодні кінці термопари за допомогою компенсаційних проводів приєднують До вимірювального приладу. Через визначені проміжки часу записують показання приладу. За отриманими результатами будують криві, відкладаючи по осі абсцис час, по осі ординат — температуру. При використанні відповідного приладу можна одержати таку криву шляхом автоматичного запису. Перегини і зупинки на кривих указують на температуру критичних крапок.

На точність визначення критичних крапок впливає величина теплового ефекту, що супроводжує перетворення. Якщо цей ефект малий, то аномалії на кривих, побудованих у координатах температура— час, стають мало помітними, що чи утрудняє іноді унеможливлює визначення критичних крапок. Це насамперед відноситься до перетворень у твердому стані, що супроводжуються чи виділенням поглинанням невеликої кількості тепла.

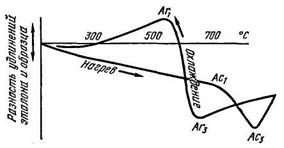

Метод диференціального термічного аналізу. Цей метод є більш чуттєвим для визначення чи температури інтервалу температур перетворень, що протікають у твердому стані і супроводжуються малими тепловими ефектами.

При диференціальному термічному аналізі виробляється одночасне нагрівання досліджуваного зразка й еталона. Еталон виготовляють з матеріалу (чиметалу сплаву), що не випробує перетворень у тім температурному інтервалі, у якому протікають перетворення в зразку.

Якщо в процесі чи нагрівання охолодження матеріал зразка не перетерплює внутрішніх перетворень, то зразок і еталон мають ту саму температуру. Якщо при визначеній чи температурі в інтервалі температур у матеріалі зразка відбувається перетворення, що супроводжується чи виділенням поглинанням тепла, то зразок стає гаряче чи холодніше еталона, тобто виникає різниця температур зразка й еталона, яку можна вимірити. При цьому початку перетворення буде відповідати мінімальна різниця температур зразка й еталона, а кінцю — найбільше значення різниці температур зразка й еталона.

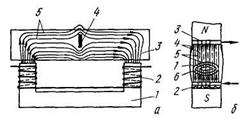

Для виміру різниці температур зразка й еталона служить диференціальна термопара, схема якої показана на мал. 43, а. Диференціальна термопара складається з двох платинових електродів 1 і 2, з'єднаних платинородиевым електродом 3. При такім з'єднанні виходить здвоєна термопара з двома гарячими спаями Т0 і Т2. Один з них поміщають в отвір, висвердлений у зразку, іншої — в отвір, висвердлений в еталоні. Холодні кінці термопари Те виводяться до високочутливого гальванометра 4, у якого нульова крапка знаходиться на середині шкали і стрілка в залежності від напрямку струму може відхилятися вправо і вліво.

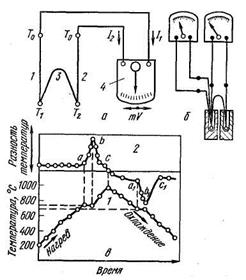

Рис.43.Диференціальний термічний метод

визначення критичних точок

Рис.44.Схема запису диференціальних кривих на приборі Курнакова

Якщо гарячі спаї T1 і Т2 нагріті на ту саму температуру, то стрілка гальванометра залишиться на нулі, тому що виникаючі термотоки I1 і I 2 будуть рівні, але спрямовані в протилежні сторони (термоток завжди тече від платинового до платинородиевому електрода). Відхилятися стрілка буде в тому випадку, коли спаї Т1 і T2 будуть нагріті на різні температури. Схема підводки термопар до зразка й еталона показана на мал. 43, б. У зразок поміщають гарячий спай звичайної термопари й один з гарячих спаїв диференціальної термопари. Інший гарячий спай диференціальної термопари вставляють в еталон.

У процесі нагрівання й охолодження реєструють показання гальванометрів, з'єднаних зі звичайною і диференціальною термопарами. На підставі дані реєстрації температури зразка і різниці температур зразка й еталона будують спільно дві криві: зміни температури зразка в часі і зміни різниці температур зразка й еталона в часі. На мал. 43, у як приклад приведені експериментальні результати диференціального термічного аналізу углеродистой стали. Крива / побудована в координатах температура зразок-час, крива 2 — у координатах різниця температур зразка й еталона — час. Еталон і зразок при нагріванні до крапки а мають однакову температуру. При нагріванні різниця температур швидко росте від крапки а до крапки Ь. Крапка а відповідає початку, а крапка Ь — кінцю перетворення при нагріванні. Для визначення температури перетворення (критичної крапки) варто провести з крапок ачЬ вертикальні лінії, рівнобіжні осі ординат, до перетинання з кривої / і визначити ординати крапок перетинання. Те ж саме потрібно проробити для визначення температури перетворення при охолодженні. Як при нагріванні, так і при охолодженні виявляється одна критична крапка — перетворення оборотне.

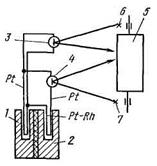

Для запису кривих термічного аналізу часто застосовують автоматичні пірометри, що реєструють, зокрема пірометр Н. С. Курнакова (мал. 44). Термопари поміщені одна в отвір випробуваного зразка /, інша — в отвір еталона 2. Дзеркальні гальванометри (більш чуттєві в порівнянні зі стрілчастими гальванометрами) приєднані до звичайної термопари (гальванометр 3) і до диференціальної термопари (гальванометр 4). На барабан 5, що обертається з визначеною швидкістю, надета світлочутливий папір. Джерела світла 6 і 7 дають пучки світла на дзеркальця гальванометрів. Промені, відбиваючи від дзеркал, падають у виді світлових крапок на світлочутливий папір. При нагріванні зразка й еталона промінь світла, відбитий від дзеркальця гальванометра 3, креслить на світлочутливому папері криву температура-час, а промінь, відбитий від дзеркальця гальванометра 4, креслить криву різницю температура-час.

Дилатометричний аналіз

Визначення температур перетворень (критичних крапок) дилатометрическим методом засновано на об'ємних змінах, що відбуваються

Рис.45.Диференціальна діламетрична крива сталі з 0,5%С

в металах і сплавах при нагріванні, чи охолодженні в ізотермічних умовах. Практично реєструють не зміна обсягу, а зміна довжини зразка. Дилатометрический аналіз застосовують для визначення температур перетворень, що протікають у металах і сплавах у твердому стані. Якщо в процесі чи нагрівання охолодження внутрішніх перетворень у досліджуваному матеріалі не відбувається, то довжина (обсяг) зразка змінюється плавно (при нагріванні зразок подовжується внаслідок теплового розширення, а при охолодженні — коротшає). У випадку, якщо фазове перетворення відбувається, те довжина зразка чи росте убуває стрибкоподібно.

Зміна довжини зразка в часі при постійній температурі нагрівання дозволяє визначити, у якому тимчасовому інтервалі протікає перетворення і з якою швидкістю воно розвивається, тобто дозволяє вивчити кінетику перетворення.

Для виміру температури в дилатометрах використовують термоелектричні пірометри, а в багатьох конструкціях — дилатометрические пірометри. В останньому випадку одночасно з досліджуваним зразком нагрівають зразок — еталон, виготовлений з матеріалу з відомим температурним коефіцієнтом лінійного "розширення, що плавно змінюється при нагріванні й охолодженні. Достоїнствами дилатометрических пірометрів є безынерционность і більш висока точність виміру температури досліджуваного зразка. Дилатометрический пірометр входить у конструкцію диференціальних дилатометрів, що забезпечують високу точність вимірів. Найбільше часто застосовуються диференціальний дилатометр Шеве-нара й універсальний дилатометр типу ДКМ.

На мал. 45 показана диференціальна дилатометрическая крива стали з 0,5 % вуглецю (повільне нагрівання й ускореннее охолодження). При нагріванні відбувається плавне розширення зразка й еталона — дилатометрическая крива плавно знижується. При визначеній температурі, що відповідає критичній крапці Ас1, у сталі відбувається фазове перетворення з утворенням нової фази, що має менший обсяг. У зв'язку з цим довжина зразка зменшується і крива йде вниз. Це продовжується до критичної крапки Ас3, при якій цілком завершується фазове перетворення, що супроводжувалося зменшенням обсягу. При подальшому підвищенні температури довжина зразка збільшується внаслідок теплового розширення — крива йде нагору. При охолодженні до температури критичної крапки Аг3 довжина зразка й еталона безупинно зменшується за рахунок теплового стиску. При температурі, що відповідає критичній крапці Аг3, утвориться нова фаза, що має більший обсяг, унаслідок чого довжина зразка збільшується.

. Це продовжується до температури критичної крапки А r1при який цілком завершується фазове перетворення. При подальшому зниженні температури довжина зразка зменшується. Як видно, положення критичних крапок при нагріванні й охолодженні фіксується на диференціальної дилатометрической кривої досить чітко.

Температури фазових перетворень можна визначити і за допомогою інших методів дослідження фізичних властивостей (наприклад, електричних, магнітних).

3. Фізичні методи контролю якості металів

Ці методи дозволяють знайти різні дефекти макроскопічних розмірів (пори, раковини, усадочні порожнечі, тріщини, непровар шва, розшарування, неметалічні включення й ін.), наявні усередині чи на поверхні готової деталі.

Різні методи дефектоскопії є методами контролю, що неруйнує, оскільки виконуються не на зразках, а на готових деталях.

Рентгенівська дефектоскопія

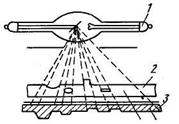

Метод рентгенівської дефектоскопії заснований на ослабленні рентгенівських променів, що проходять через речовину.

Рентгенівські промені з трубки 1 мал. 46 проходять через досліджуваний об'єкт 2 і попадають на рентгенівську плівку 3. Оскільки при проходженні через різні по товщині і щільності ділянки об'єкта рентгенівські промені послабляються в різному ступені, інтенсивність дії рентгенівських променів на фотоэмульсию плівки буде різною. Ступінь почорніння рентгенівської плівки після її фотографічної обробки виявиться різної на різних ділянках, тому що проникаюча здатність рентгенівських променів зростає зі зменшенням порядкового номера елемента в періодичній системі елементів Д. И. Менделєєва і зі збільшенням твердості випромінювання. Так, проходячи через ділянки об'єкта, у яких маються порожнечі, тріщини, раковини, пори, рентгенівські промені послабляються в меншому ступені — порожнечі практично не поглинають промені і фактична товщина матеріалу в місці залягання дефекту буде менше, ніж на інших ділянках. Тому на рентгенівській плівці такі дефекти будуть виявлятися по появі темних плям.

Рентгенівське просвічування має дуже велике значення і поширене в заводській практиці як метод індивідуального і масового контролю деталей і металургійних напівфабрикатів (виливків, штампувань, зварених з'єднань і ін.).

Для просвічування виробів застосовують могутні рентгенівські апарати.

Рис.46.Отримання проекції виробу на фотографічній плівці при просвічуванні

Рентгенівські апарати

У моноблочных апаратах рентгенівська трубка і високовольтний генератор поміщені в одному кожусі Такі апарати мають невелику масу і їх використовують в основному для контролю в нестаціонарних умовах (у польових, цехових)

В апаратах кабельного типу рентгенівська трубка розміщена в захисному кожусі, а високовольтний генератор в окремому блоці. Високовольтна напруга передається до рентгенівської трубки по високовольтному кабелі Ці апарати призначені в основному для контролю в стаціонарних умовах (наприклад, у заводських лабораторіях)

До моноблочным відносяться апарати, що випускаються вітчизняною промисловістю, РУТ-60 20 I, РУП 120 5-1, РУП 50 10 1 і ін. Перші дві групи цифр означають максимальну напругу в кв, друга — струм у ма, третя — модель. Представниками кабельного типу є апарати РУП 200-5 2, РУП-150/300 10 (у комплект входять три рентгенівські трубки, розраховані на максимальну напругу 150 і 300 кв) і ін

Рентгенівські апарати типу РУТ 60 2-1, РУП-150/300 10 застосовують для контролю литих деталей з алюмінієвих і магнієвих сплавів з товщиною стінки 1—50 мм і сталевих деталей товщиною до 20 мм Для контролю деталей з максимальною товщиною 40 мм (сталь) і 100 мм (алюміній) використовують апарат РУП 200 5 2

Гама дефектоскопія

Для контролю виробів великих толщин застосовують просвічування Y-променями Гамма-дефектоскопія дозволяє, наприклад, виявити дефекти в сталевих виробах товщиною до 300 мм

По своїй природі "улуч подібні з рентгенівськими променями, але відрізняються від них більшою твердістю Джерелами в променів є радіоактивні ізотопи Для в дефектоскопії використовують в основному штучні радіоактивні ізотопи кобальту 60З і іридію 1921м з періодами напіврозпаду, що характеризують тривалість використовуваного випромінювання, 5,3 роки і 75 днів, відповідно Гранична товщина просвічування стали для 60Зі складає 250— 300 мм, а для 1921м — 50—60 мм Застосування 1921г забезпечує більш високу чутливість, чим 60З, що зв'язано з меншою твердістю випромінювання

Для виявлення дефектів просвічуванням у променями джерело випромінювання встановлюють перед деталлю на визначеній відстані За деталлю розташовують пристрій Зміна, що реєструє, інтенсивності випромінювання в променів, що пройшли через деталь, реєструється індикатором інтенсивності На ділянках з порушенням сплошности металу в промені, проходячи через метал, послабляються менше, що і дозволяє виявити дефекти

Для просвічування в променями не потрібно громіздкої апаратури, необхідної у випадку рентгенівської дефектоскопії Просвічування g-променями можна провести у важкодоступних ділянках деталей, там, де просвічування рентгенівськими променями здійснити чи неможливо важко

Для g-дефектоскопічного контролю використовують дефектоскопи шлангового типу Гаммарид23, Гаммарид 20, гама -дефектоскоп РК-2 і ін.

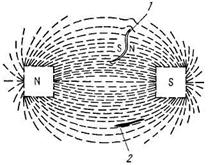

Магнітна дефектоскопія

Магнітна дефектоскопія є одним з методів контролю, що неруйнують, деталей з феромагнітних матеріалів1 Метод дозволяє виявляти різного роду несплошности в матеріалі дрібні тріщини, раковини, плівки, волосовины й ін. Для виявлення дефектів застосовують спеціальні прилади — магнітні дефектоскопи Виявляють дефекти за допомогою магнітних чи порошків магнітних суспензій 2

У магнітному дефектоскопі досліджувану деталь намагнічують. У місцях залягання дефекту магнітний потік виходить на поверхню дефекту, створюється магнітне поле розсіювання, що утворить по його краях магнітні полюсы (рис 47) При наявності на поверхні магнітного порошку місцева полюсність викликає інтенсивне осадження порошку по контурі дефекту

Намагнічування може бути як поперечним так і подовжнім. Поперечне намагнічування характеризується поперечним (кільцевим) напрямком що намагнічує полючи в деталі і застосовується для виявлення подовжніх і косолежащих дефектів При поперечному намагнічуванні струм пропускається через деталь Подовжнє намагнічування характерне тим, що магнітне поле спрямоване уздовж осі деталі (рис 48, а) Це дозволяє виявляти поперечні дефекти

Після намагнічування контрольовану деталь покривають магнітним порошком (сухий метод) чи магнітною суспензією (мокрий метод) Частки порошку, потрапляючи в зону магнітного полючи розсіювання, під дією магнітних сил притягаються до границь дефекту й осідають на них У результаті раніше невидимий дефект

Рис.47.Утворення магнітних полюсів і розподіл магнітного поля біля границь дефектів

1 Феромагнітні матеріали легко намагнічуються в постійному магнітному полі До феромагнітних металів відносяться залізо, нікель, кобальт і сплави на їхній основі, у тому числі більшість сталей і чавунів

2 Магнітний порошок наготовлюють із заліза, феромагнітного магнетиту (Fe3O4) чи окису заліза (Fe2O3) Суспензію наготовлюють з феромагнітного порошку, змішаного з олією, чи гасом, чи іншою рідиною

Рис.48.Схема намагнічування деталей

стає добре помітним, тому що частки порошку обрисовують його контури.

Для виявлення внутрішніх дефектів, що можуть бути виявлені в тому випадку, якщо вони досить великі і залягають на глибині не більш 6 мм від поверхні, покриття деталі чи порошком суспензією необхідно проводити одночасно з намагнічуванням. По закінченні контролю деталі розмагнічують.

Для здійснення магнітного контролю використовують магнітні дефектоскопи, наприклад, ПМД-70 (переносної магнітний дефектоскоп), МД-50П (пересувний магнітний дефектоскоп для великогабаритних деталей), УМДЭ-2500 (універсальний магнітний дефектоскоп для контролю деталей довжиною до 900 мм і діаметром до 370 мм) і ін., а також додаткове оснащення і матеріали (магнітні порошки, пасти, водяну емульсію).

Метод вихрових струмів

Виявлення внутрішніх дефектів можна зробити, використовуючи метод вихрових струмів.

В основі методу вихрових струмів лежить використання електромагнітної індукції. Якщо до індукційної котушки, по якій тече перемінний струм, піднести металеве тіло, то під дією електромагнітного полючи котушки в цьому тілі виникнуть вихрові струми. У залежності від зміни частоти перемінного магнітного полючи котушки міняються величина вихрових струмів і глибина їхнього проникнення.

Вимірити вихрові струми можна за допомогою спеціальної вимірювальної чи котушки виміром зворотної дії полючи вихрових струмів на збудливу це поле котушку.

Метод вихрових струмів може бути застосований для виявлення поверхневих і подповерхностных дефектів у виробах нескладної форми і постійного перетину (труби, профілі, прутки, смуги) з чистих металів і сплавів, що не мають грубої структурної неоднорідності.

Крім того, метод дозволяє здійснити безконтактний вимір електропровідності і по зміні цього параметра виявляти зони, уражені поверхневої і межкристаллитной корозією; фіксувати виникнення тріщин у результаті корозії під напругою; контролювати напівфабрикати з алюмінієвих сплавів на відсутність перевитрати (непоправний шлюб, що може виникнути при нагріванні деяких алюмінієвих сплавів під загартування); вимірювати товщину аркушів, фоли, покрить і т.д.

Перевага методу вихрових струмів полягає в тому, що з його допомогою можна виявляти дефекти немагнітних матеріалів (алюмінію, магнію, міді й ін.).

Люмінесцентний метод

Люмінесценцією називається холодне, тобто без нагрівання до високої температури, світіння речовини, викликуване різними причинами: висвітленням речовини, проходженням у ньому електричного струму (у газах і парах), хімічними процесами.

Явище люмінесценції спостерігається в природі (наприклад, північне сяйво, світіння деяких -комах і т. п) і в техніку (наприклад, світіння телевізійних екранів, газів, що наповняють газосветные трубки й ін.).

Якщо речовина світиться при висвітленні його світлом і припиняє світитися після припинення висвітлення, то таке явище світіння називається флюоресценцією. При цьому звичайно колір променів, що викликають світіння, відрізняється від кольору променів, що випускаються речовиною. Так, гас при висвітленні його сонячними променями випускає слабке блакитнувате світло.

На властивості деяких органічних сполук флюоресцировать, тобто світитися під дією ультрафіолетових променів, і засноване виявлення дефектів при люмінесцентному контролі.

Люмінесцентний метод дозволяє виявляти тільки відкриті поверхневі дефекти (наприклад, дрібні тріщини). У порівнянні з магнітним методом, за допомогою якого можна контролювати тільки феромагнітні матеріали, люмінесцентний метод застосуємо для контролю будь-яких матеріалів як металевих (магнітних і немагнітних), так і неметалічних (наприклад, пластмас). Контроль люмінесцентним методом здійснюють у такий спосіб.

Поверхня деталі ретельно очищають від забруднень, після чого деталь занурюють у ванну, що містить флюоресцирующий розчин (суміш трансформаторної олії, каросина і спеціального зеленозолотистого порошку)/і витримують у ньому 10—15 хв. Розчин не тільки змочує поверхня, але і проникає в мікроскопічні тріщинки. Потім деталь промивають, змиваючи розчин з поверхні, висушують поверхня на повітрі і для більш яскравого виявлення дефектів посипають порошком з високою поглинальною здатністю (тонкоизмельченная окис магнію в суміші з вуглекислим магнієм).

Рис.49.Схема люмінісцентного методу знаходження

поверхневих дефектів

Порошок усмоктує розчин з порожнин дефектів, змочується їм і прилипає до поверхні. Надлишки порошку видаляють обдуванням повітрям. Прилиплий порошок обрисовує контури дефектів. Поверхня деталі опромінюють у темряві ультрафіолетовими променями за допомогою спеціальних апаратів. Світло від джерела ультрафіолетових променів 2 (мал. 49) проходить через фільтр 3, що пропускає ультрафіолетові промені і затримує промені видимого світла. Під дією ультрафіолетових променів флюоресцирующий розчин світиться зеленуватим світлом і, таким чином, обрисовує контури дефектів.

Для проведення контролю зазначеним методом використовують люмінесцентні дефектоскопи, наприклад, КД-20Л, ЛД-4, ЛДА-3 і ін. Великий дефектоскоп ЛДА-3 складається з окремих блоків для просочення, промивання, сушіння, нанесення сорбенту (речовини з високою поглинальною здатністю), огляду в ультрафіолетовому світлі. Дефектоскопи такого типу призначені для роботи в стаціонарних умовах. Для роботи в нестаціонарних умовах застосовують переносні люмінесцентні дефектоскопи: КД-31, КД-32 і ін.

Кольоровий метод (метод фарб)

Цей метод застосовується для виявлення дрібних дефектів і здійснюється за допомогою індикаторних рідин. Індикаторну рідину наносять на добре очищену від бруду і жирових забруднень поверхня контрольованої деталі. Після просочення цю рідину видаляють з поверхні і потім наносять білу фарбу, що виявляє, що витягає індикаторну рідину з порожнин дефектів. При цьому індикаторна рідина трохи розпливається над дефектною ділянкою і завдяки її колірному тону можна знайти дефект неозброєним оком. Для колірного методу застосовують різні індикаторні рідини (наприклад, 80 % гасу, 20 % скипидару з додаванням фарби «Судан IV») з розрахунку 15 м на 1 л рідині і 0,6 л води (червоне покриття). Як проявляющей фарбу використовують склад 0,4 л спирти, 300 м мела на 1 л рідині (біле покриття).

Ультразвуковий метод

Знайти дефект у виробі можна за допомогою звуку. Так, легко постукуючи по чи чашці молотком по бандажі вагонного колеса, по звуці визначають, є чи в них чи дефект ні. Однак на слух можна визначити тільки великі дефекти.

Для визначення внутрішніх дрібних дефектів (розміром до 1— 2 мм) використовується ультразвук з частотою більш 20 000 коливань у секунду. При цьому чим більше частота, тим менше довжина звукової хвилі, а чем. менше її довжина, тим менший розмір» дефект може бути виявлений з її допомогою.

Ультразвукова дефектоскопія заснована на здатності звукових хвиль відбиватися від перешкод, що зустрічаються. Чим менше дефект усередині металу, тим меншої довжини звукова хвиля може від ньому> відбитися і, отже, його знайти.

Прилади, за допомогою яких виявляють внутрішні дефекти матеріалу, називаються ультразвуковими дефектоскопами. Вони працюють за принципом перетворення електричної енергії в акустичну (ультразвукові хвилі). Для перетворення однієї енергії в іншу використовуються матеріали зі специфічними властивостями, здатні змінювати розміри під дією електричних чи магнітних полів. Широко поширені перетворювачі, виготовлені з кварцу, сегнетовой солі, плівкових напівпровідникових і інших, так званих, п'єзоелектричних матеріалів.

-

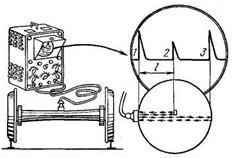

Рис.50.Ультразвуковий дефектоскоп і картина,спостерігаюча на його екрані при просвічуванні деталі з внутрішнім дефектом

Якщо помістити кварцову пластинку між двома металевими пластинками, приєднаними до освітлювальної мережі перемінного струму, то під дією електричних розрядів кварцова пластинка почне стискуватися і розширюватися в такт з електричними розрядами.

При контакті перетворювача з контрольованим виробом ультразвукові хвилі поширюються через усю товщину контрольованого виробу. При наявності усередині виробу дефекту (тріщини, раковини і т.п.) нормальне поширення ультразвукових хвиль порушується. Частина хвиль відбивається від дефекту і повертається назад до поверхні, тобто з'являється ультразвукова луна. Уловлюва кварцовою пластинкою, воно буде збуджувати в металевих пластинках, між якими вона знаходиться, перемінні електричні заряди. Ці заряди можна підсилити і вимірити електричним вимірювальним приладом.

Для визначення глибини залягання дефекту ультразвук посилається в контрольований виріб не безупинно, а періодично, з великими перервами. За часом між посилкою ультразвуку у виріб і поверненням його назад (ультразвукову луну) визначають глибину залягання дефекту. Для виміру цього часу використовують електронно-променеву трубку. У той момент, коли на поверхню деталі направляються ультразвукові хвилі, на екрані трубки з'являється викид / (мал. 50), при цьому електронний промінь рухається ліворуч праворуч, прочерчивая на екрані горизонтальну лінію. Коли на контактуючу з приладом поверхня деталі повертаються ультразвукові хвилі, відбиті від дефекту, на екрані з'являється викид 2, що розташовується правее викиду 1. І, нарешті, при поверненні ультразвукових хвиль, відбитих від донної частини деталі, із правої сторони екрана з'являється викид 3. Зміною відстані до викиду 2 визначають глибину залягання дефекту у виробі.

За допомогою методу ультразвукової дефектоскопії визначають наявність дефектів у чи деталях напівфабрикатах переважно великого перетину. Цим методом можна знайти дефекти, що не можуть бути виявлені магнітним, люмінесцентним, а часом і рентгенівським методами.

2015-04-30

2015-04-30 1726

1726