Работа №16

Технологические свойства сплавов. Свариваемость и контроль качества сварных соединений

16.1. Цель работы:

1) получение наглядного представления о свариваемости сталей, методах расчета и экспериментального определения;

2) ознакомление и приобретение навыков по определенно качества сварного соединения внешним осмотром и обмером сварных швов, герметичности, а также по дешифровке рентгенограмм сварных соединений.

Качество сварного соединения - это соответствие его свойств (механических, физических и т.д.) предъявляемым к нему требованиям. Следовательно, проблема обеспечения работоспособности сварного соединения и конструкции в целом распадается на две задачи:

- обеспечение требуемых свойств при выполнении сварного соединения;

- контроль качества готового сварного соединения и его соответствия предъявляемым требованиям.

Соответственно, настоящая практическая работа состоит из двух разделов.

А. Свариваемость сталей

Для обеспечения высокого качества сварного соединения в процессе его изготовления необходимы:

1. технологичность конструкций;

2. правильный выбор и высокое качество основного металла;

3. правильный выбор способа и технологии сварки;

4. высокое качество сборки под сварку;

5. исправность сварочного оборудования и оснастки;

6. соблюдение технологии и режима сварки и т.д.

В данной практической работе остановимся только на вопросе выбора основного металла для сварной конструкции. При назначении или замене материала в конструкты при всех прочих равных условиях необходимо учитывать свариваемость (или «сварочные свойства») металла. Свариваемость - свойство металла давать доброкачественное соединение с другими или тем же металлом при сварке определенным методом.

Рассмотрим этот вопрос для дуговой сварки малоуглеродистых и низколегированных сталей. Под свариваемостью стали понимают ее способность подвергаться воздействиям термического цикла сварки без образования «горячих» и «холодных» трещин при обеспечении требуемых механических свойств сварного соединения. Не сваривающихся сталей нет, но для сварки некоторых сталей требуется очень сложный и трудоемкий технологический процесс. По мере увеличения содержания в стали примесей и легирующих элементов (особенно углерода) свариваемость их ухудшается. Склонность сварного соединения к трещиинообразованию зависит от жесткости конструкции и ее напряженного состояния, а также от пластических свойств основного металла и металла шва. Поэтому применяя, например, подогрев деталей перед сваркой или отпуск сварного соединения после сварки, можно предотвратить образование «холодных» трещин.

Оценка свариваемости стали может быть произведена теоретически по данным ее химического состава и экспериментально по результатам различных технологических испытаний (проб), позволяющих определить чувствительность стали к трещинообразованию.

I. Теоретическая оценка свариваемости

При определении свариваемости стали по химическому составу показателем свариваемости может быть так называемое "эквивалентное содержание углерода".

Для подсчета этого эквивалента различными авторами предложено много формул. Международный институт сварки (МИС) в 1968 г. рекомендовал использовать формулу

(51)

(51)

Чем больше значение  у стали, тем хуже она сваривается и требуется более высокая температура подогрева деталей перед сваркой для предотвращения трещинообразования в сварном соединении.

у стали, тем хуже она сваривается и требуется более высокая температура подогрева деталей перед сваркой для предотвращения трещинообразования в сварном соединении.

Температуру подогрева можно определить по следующим формулам:

ºС (52)

ºС (52)

% (53)

% (53)

где  - толщина свариваемого металла, мм.

- толщина свариваемого металла, мм.

Следует отметить, что в отечественной практике стараются избегать предварительного и сопутствующего подогревов, ввиду сложности осуществления и контроля за этим технологическим процессом. Конструкционные и низколегированные стали сваривают низководородистыми электродами или флюсами и часто аустенитными электродами, а тонколистовые высокопрочные стали - аргонодуговой сваркой с созданием в сварном соединении во время сварки значительных сжимающих напряжений с помощью специального оборудования и оснастки.

II. Технологические пробы на свариваемость

Трещинообразование в сварном соединении зависит не только от химического состава основного металла, но и от жесткости узла, способа и технологии сварки, сварочных материалов и т.д. Поэтому в заводских условиях и при выполнении научно-исследовательских работ часто применяют различные пробы и испытания, которые также не являются универсальными и не учитывают одновременно всех факторов, влияющих на свариваемость.

Технологические пробы на свариваемость бывают: качественные и количественные; на «горячие» и на «холодные» трещины.

Всего в мире известно более трехсот проб. Рассмотрим две из них.

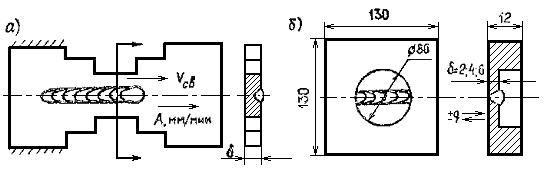

1. Количественная проба на горячие трещины МВТУ им.Баумана.

Этот метод состоит в том, что специальные образцы с поперечным или продольным (рис.16.1.а) швом в процессе сварки растягивают с постоянной скоростью и определяют критическую скорость деформации, вызывающую образование трещин. Испытания проводят в следующем порядке. Первый образец сваривают при средней скорости растяжения. Если трещин в шве не появилось, то скорость растяжения при сварке последующих образцов увеличивают, если трещины появились - уменьшают. Таким образом устанавливают значение критической скорости деформации А, мм/мин, для данных условий проведения сварки. Чем выше А, при которой в металле шва еще не появляются горячие трещины, тем больше технологическая прочность, т.е. стойкость против образования горячих трещин.

2. Качественная проба на холодные трещины Ленинградского Кировского завода. На дно выточки образца (рис.16.1,б) из испытуемой стали, представляющего собой круглую, жестко заделанную по периметру пластину, наплавляют по диаметру валик сварного шва процессе наплавки регулируют интенсивность охлаждения сварного соединения, а тем самым распределение и величину твердости в зоне термического влияния (ЗТВ) и напряженное состояние, с помощью подогрева или охлаждения обратной поверхности образца.

Рис. 16.1. Количественная проба на горячие трещины МВТУ им.Баумана (а) и качественная проба на холодные трещины Кировского завода (б).

Сталь считается хорошо сваривающейся, если при охлаждении образца водой трещины в валике и ЗТВ не появляются. При появлении трещин в случае охлаждения водой, но при отсутствии их при охлаждении на воздухе сталь считается удовлетворительно сваривающейся. К ограниченно сваривающимся относятся стали, дающие трещины при охлаждении сварного соединения на воздухе и не дающие - при подогреве образца до Т<150°С. Избежать трещинообразования при сварке плохо сваривающихся сталей можно только с помощью предварительного подогрева до более высокой температуры (Т>150°С).

Б. Контроль качества сварного соединения.

Дефектами сварных соединений называют такие отрицательные признаки наличие которых вызывает незапланированное ухудшение механических, физико-химических и других качеств сварного соединения. Продукцию, качество которой ниже установленного ТУ, называют браком и не допускают к использованию. Вот почему в технологическом процессе изготовления сварных узлов изделия важную роль играют методы контроля качества, определяющие наличие и величину дефектов в сварных соединениях.

Основные методы контроля следующие:

1. Внешний осмотр и обмер швов.

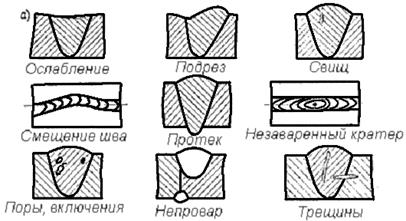

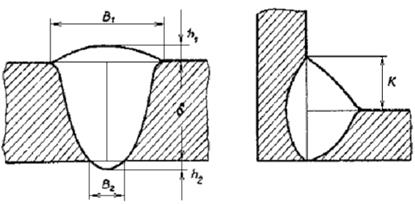

Внешний осмотр производится визуально при помощи лупы Х7 или Х10-кратного увеличения. При этом обнаруживают наружные дефекты: ослабление и смещение шва, подрезы, свищи, незаверенный кратер, прожог и т.д. (рис.16.1,а). Обмер сварного шва с целью определения соответствия его размеров требованиям ТУ или чертежа производится с помощью универсального мерительного инструмента (линейка, штангенциркуль и т.д.) или специальными шаблонами и приборами. При этом определяются ширина В1 и высота h1, усиления шва и величины В2, h2 проплава, или катет К шва (рис.16.2). Иногда для определения наружных дефектов используются средства (краска «судан», люминесцентный метод и т.д.);

2. Контроль швов на непроницаемость.

Известно несколько способов проверки сварных соединений на герметичность: гидроиспытания, пневмоиспытания, вакуумирование, аммиачная проба, проверка гелиевым течеискателем и т.д. Рассмотрим один из них.

Керосиновая проба. Сварной шов окрашивают с одной стороны каолином или мелом, разведенным на воде, а обратную сторону шва после высыхания мела обильно смачивают керосином при помощи кисточки. При наличии неплотности в шве на окрашенной мелом поверхности керосин выступает в виде темных пятен, быстро растекающихся по меловой окраске. Поэтому наблюдение за меловой поверхностью надо вести сразу с момента нанесения керосина и проводить непрерывно в течение всей выдержки, которая продолжается от 15 мин до 1,5 ч, в зависимости от толщины металла.

Рис. 16.1 Наружные (а) и внутренние (б) дефекты сварного шва

Рис. 16.2. Стыковой (а) и угловой (б) швы

3. Методы обнаружения внутренних дефектов.

Для обнаружения внутренних дефектов сварного соединения -пор, трещин, непровара, вольфрамовых и шлаковых включений (рис.16.1,б) - известно несколько методов: рентгено- и гаммаграфирование, ультразвуковая и магнитная дефектоскопия. Все эти методы различны по чувствительности к форме, положению в шве и размерам дефектов; по виду документального подтверждения наличия или отсутствия дефекта, а также по мобильности, трудоемкости и стоимости выполнения операции контроля.

Рассмотрим рентгенографический метод контроля сварных соединений. Это наиболее совершенный метод определения качества сварных швов без их разрушения, использующий стационарное оборудование. Рентгенографирование производится в специальном помещении со свинцовой защитой обслуживающего персонала. Рентгеновские лучи являются электромагнитными колебаниями с длиной волны  см. При просвечивании пучок рентгеновских лучей из трубки направляется на сварное соединение и, проходя через него воздействует на фотопленку, заключенную в кассету. Контроль швов основан на способности этих лучей проникать сквозь тела, поглощаясь в различной степени в зависимости от толщины и свойств материала. После проявления негативной фотопленки на ней видны:

см. При просвечивании пучок рентгеновских лучей из трубки направляется на сварное соединение и, проходя через него воздействует на фотопленку, заключенную в кассету. Контроль швов основан на способности этих лучей проникать сквозь тела, поглощаясь в различной степени в зависимости от толщины и свойств материала. После проявления негативной фотопленки на ней видны:

· сварной шов, более светлый, чем остальное поле (при наличии усиления шва);

· трещины в виде резких, извилистых или зигзагообразных темных линий вдоль или поперек шва;

· непровар в виде резких прямых или пунктирных линий вдоль шва;

· поры в виде округлых или вытянутых темных пятен или точек;

· шлаковые включения в виде серых пятен неправильной формы;

· вольфрамовые включения в виде белых пятен неправильной формы или точек.

Дешифровка рентгенографических снимков производится на негатоскопе - фонаре с регулировкой силы и площади света и с местом для установки снимков.

В заключении, составляемом по каждому снимку, указываются обнаруженные дефекты с помощью условных обозначений:

Первая буква - вид дефекта: П - поры, Ш - шлаковые включения, Н - непровар, В - вольфрамовые включения, трещины - Тп - поперечные, Тпр - продольные.

Вторая буква - характер дефекта: А - отдельный дефект, В - цепочка дефектов, В - скопление дефектов.

Первая цифра - максимальный диаметр (для П, Ш, В) или длина (для Н, Тп, Тпр), мм.

Вторая цифра - количество штук (для А) или протяженность от начала первого до конца последнего дефекта (для В, В), мм.

Например: ПА-1, 00-13 - тринадцать отдельных, пор диаметром 1,0 мм; ШБ-2-25 - цепочка шлаковых включений диаметром 2 мм, длиной 25 мм; ВВ-0.6-1С - скопление вольфрамовых включений диаметром 0,8 мм по длине 10 мм; Тпр А-5-2 - две продольных трещины по 5 мм длиной.

2015-05-14

2015-05-14 917

917