Армирующие волокна, применяемые в конструкционных материалах, должны удовлетворять комплексу эксплуатационных и технологических требований. К первым относятся требования по прочности, жесткости, плотности, стабильности свойств в определенном температурном интервале, химической стойкости и т. п. Теоретическая прочность материалов σ м возрастает с увеличением модуля упругости Е и поверхностной энергии у вещества и падает с увеличением расстояния между соседними атомными плоскостями а0:

σм = (уЕ/а0)1/2.

Следовательно, высокопрочные твердые тела должны иметь высокие модуль упругости и поверхностную энергию, и возможно большее число атомов в единице объема. Этим требованиям удовлетворяют бериллий, бор, углерод, азот, кислород, алюминий и кремний. Наиболее прочные материалы всегда содержат один из этих элементов, а зачастую состоят только из элементов указанного ряда.

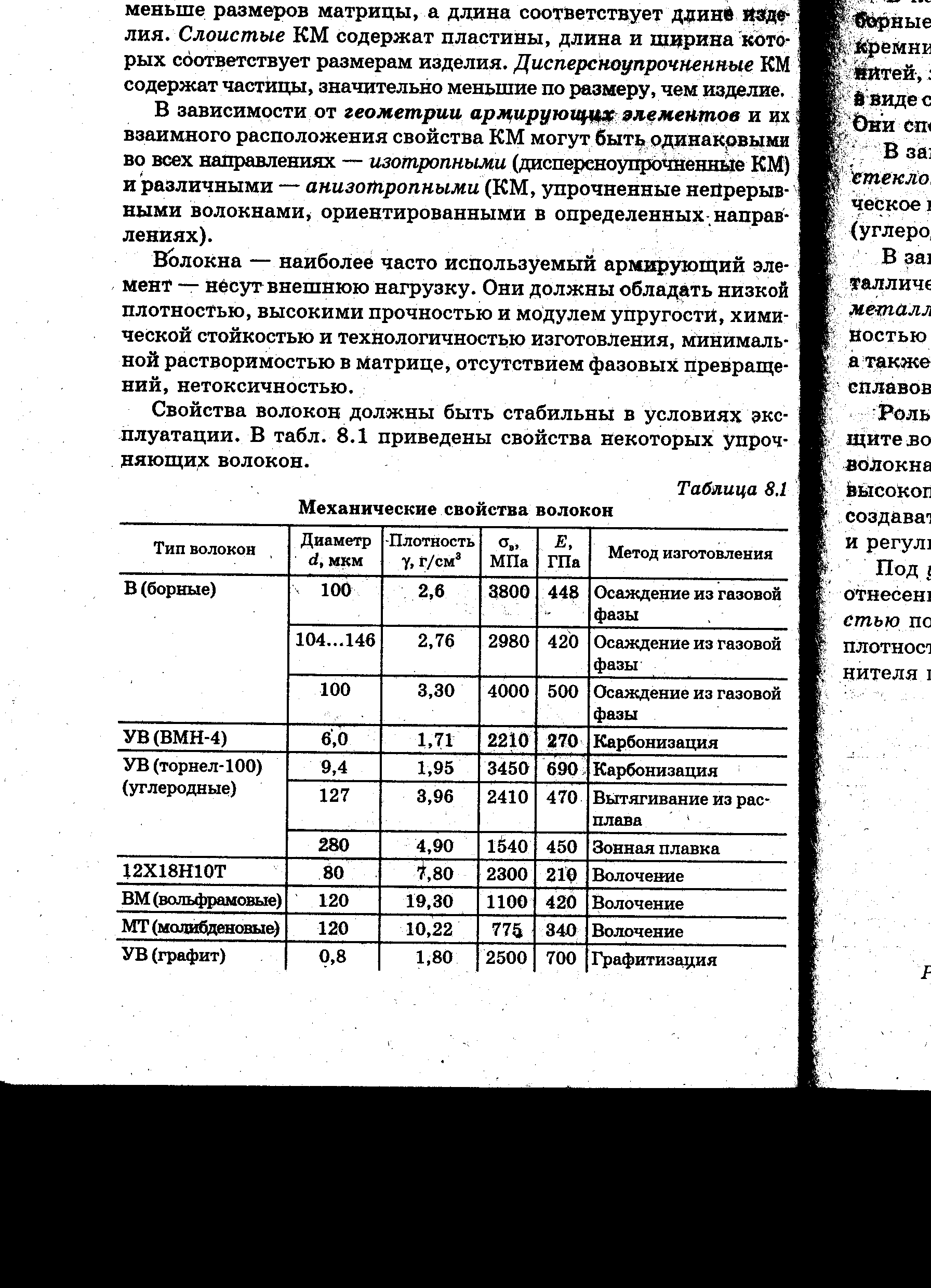

При создании волокнистых композитов применяются высокопрочные стеклянные, углеродные, борные и органические волокна, металлические волокна, а также волокна и нитевидные кристаллы ряда карбидов, оксидов, нитридов и других соединений. В табл. 1 приведены свойства и способы получения некоторых волокон.

Таблица 1

Механические свойства и способы получения некоторых волокон

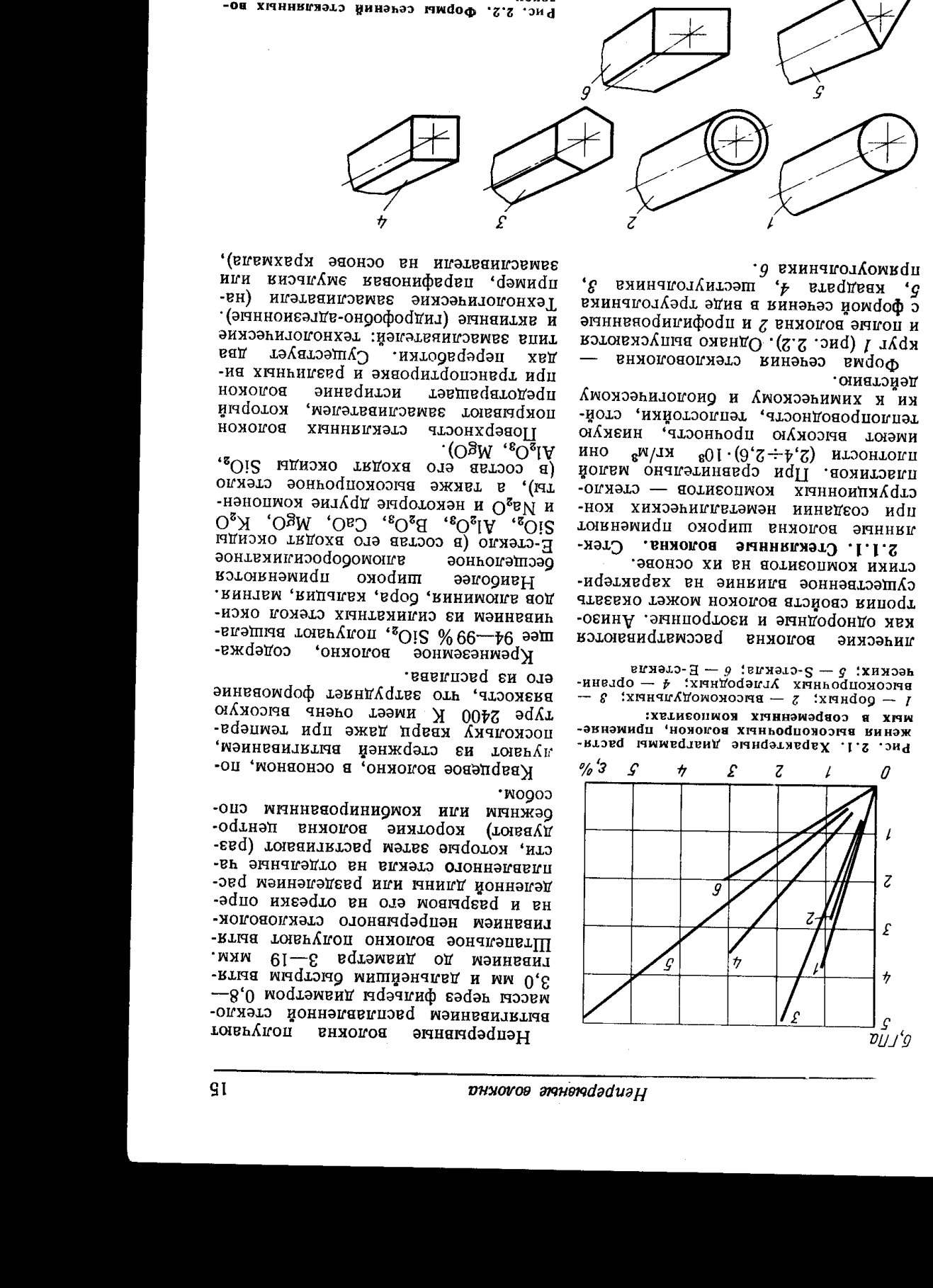

На Рис.2.1 приведены диаграммы растяжения некоторых типов армирующих волокон.

Рис. 2.1. Характерные диаграммы растяжения высокопрочных волокон, применяемых в современных композитах: 1 — борных; 2 — высокомодульных; 3 — высокопрочных углеродных; 4 — органических; 5 — S-стекла; 6— Е-стекла

Армирующие волокна могут иметь неоднородную структуру и обладать анизотропией механических характеристик. К волокнам с ярко выраженной анизотропией относятся органические арамидные волокна, углеродные, борные. Стекловолокна и металлические волокна рассматриваются как однородные и изотропные. Анизотропия свойств волокон может оказать существенное влияние на характеристики композитов на их основе.

В качестве армирующих элементов при создании композитов на основе металлических матриц применяются тонкие проволоки из стали, вольфрама, бериллия, ниобия и других металлов.

Армирующие компоненты в композитах применяются в виде моноволокон, нитей, проволок, жгутов, сеток, тканей, лент, холстов.

Стеклянные волокна. Стеклянные волокна широко применяют при создании неметаллических конструкционных композитов — стеклопластиков. При сравнительно малой плотности (2,4÷2,6)·103 кг/м3 они имеют высокую прочность, низкую теплопроводность, теплостойки, стойки к химическому и биологическому действию. Стекловолокна весьма термостойки

Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8— 3,0 мм и дальнейшим быстрым вытягиванием до диаметра 3—19 мкм.

Поверхность стеклянных волокон покрывают замасливателем, который предотвращает истирание волокон при транспортировке и различных видах переработки. Наиболее перспективны активные замасливатели, выполняющие двойную функцию — предохранение волокна от разрушения и улучшение адгезии между стеклом и полимерной матрицей.

Органические волокна. Для получения высокопрочных и высокомодульных композитов с полимерной матрицей (органопластиков) применяют волокна на основе ароматических полиамидов (арамидов).

Высокомодульные и высокопрочные арамидные волокна обладают уникальным комплексом свойств: высокими прочностью при растяжении и модулем упругости, термостабильностью, позволяющей эксплуатировать их в широком температурном интервале, хорошими усталостными и диэлектрическими свойствами, незначительной ползучестью. Благодаря низкой плотности (1,43÷1,)·103 кг/м3арамидные волокна по удельной прочности превосходят все известные в настоящее время армирующие волокна и металлические сплавы, уступая по удельному модулю упругости углеродным и борным волокнам. Арамидные волокна отличаются хорошей способностью к текстильной переработке. Так, сохранение прочности арамидных волокон после ткачества составляет 90% исходной прочности нитей, что дает возможность применять их в качестве тканых армирующих материалов.

Углеродные волокна. Углеродные волокна обладают комплексом ценных, а по ряду показателей уникальных механических и физико-химических свойств. Углеродным волокнам присущи высокая теплостойкость, низкие коэффициенты трения и термического расширения, высокая стойкость к атмосферным воздействиям и химическим реагентам, различные электрофизические свойства (от полупроводников до проводников). Углеродные волокна имеют высокие значения удельных механических характеристик. Углеродные волокна делятся на карбонизованные (температура термообработки 1173—2273 К, содержание углерода 80—90%) и графитизированные (температура термообработки до 3273 К, содержание углерода выше 99%).

Существуют два основных типа исходных материалов для углеродных волокон: химические волокна — вискозные или полиакрилонитрильные (ПАН) и углеродные пеки.

Процесс получения углеродных волокон из ПАН-волокон включает текстильную подготовку материала, окисление, высокотемпературную обработку (карбонизацию и графитацию).

В процессе высокотемпературной обработки осуществляется переход от органического к углеродному волокну. Обработка проводится в вакууме или в инертной среде - азоте, гелии, аргоне. Конечная температура термообработки существенно влияет на свойства углеродных волокон. Изменяя ее, можно управлять свойствами волокна.

Более дешевые и доступные исходные материалы - нефтяные и каменноугольные пеки, представляющие собой смесь олигомерных продуктов. Волокна из них формуют, пропуская расплав при температуре 370- 620 К через фильеры диаметром 0,3 мм. Затем сформованное волокно вытягивается до степени вытяжки 100 000— 500 000%. При этом достигается высокая ориентация макромолекул волокна. Карбонизация и графитизация пековых волокон производится аналогично ПАН-волокнам.

Углеродные волокна имеют фибриллярное строение. Характерный элемент структуры - закрытые поры, которые могут занимать до 33% объема волокна. Увеличение числа пор снижает прочность волокна при растяжении.

Плотность углеродных волокон (1,5÷1,95)·103 кг/м3

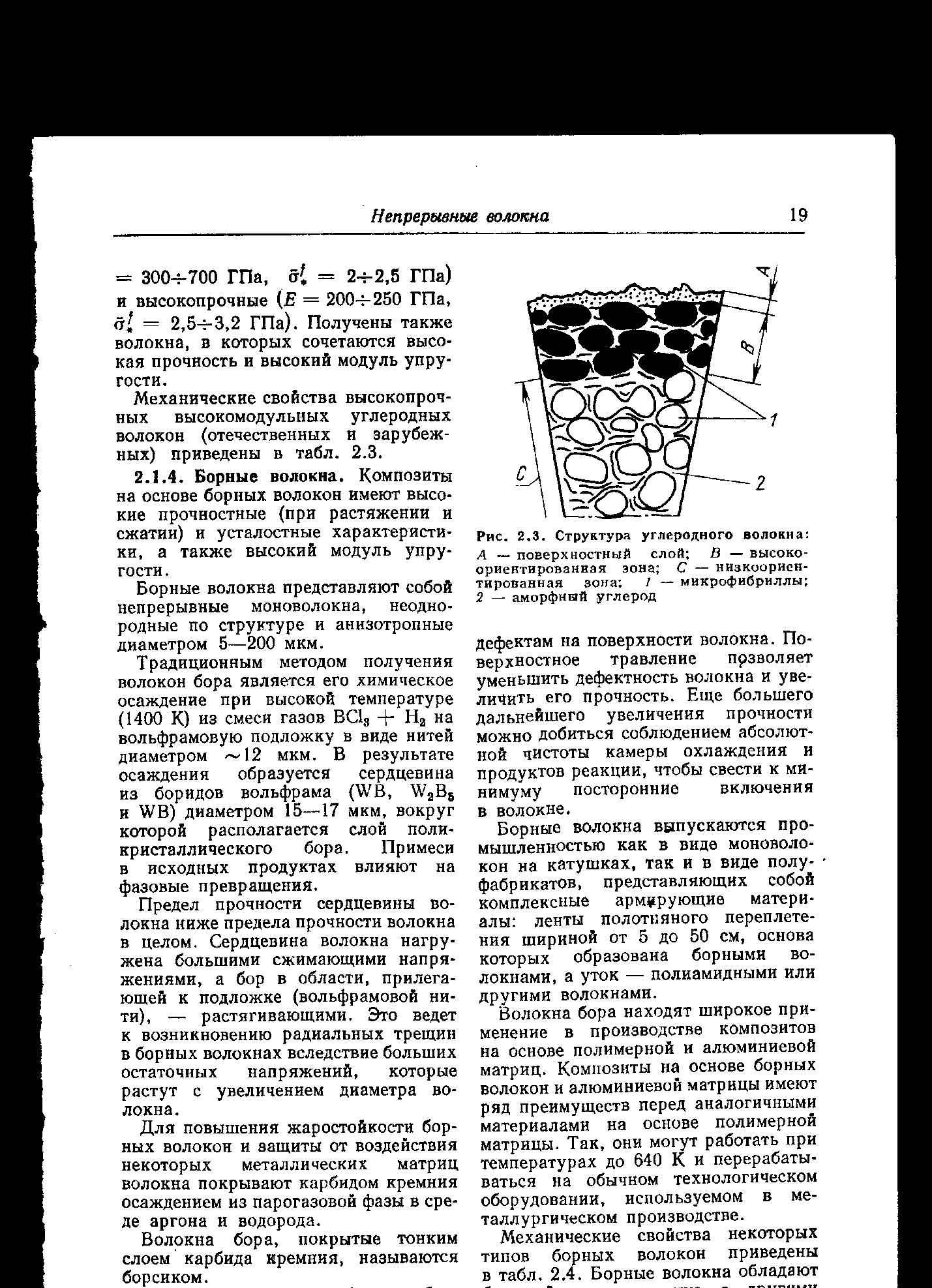

Структура углеродного волокна показана на рис. 2.3.

Рис.2.3. Структура углеродного волокна: А – поверхностный слой, В – высокоориентированная зона, С – низкоориентированная зона,1 – микрофибриллы, 2 – аморфный углерод

Углеродные волокна, применяемые для армирования конструкционных материалов, условно делятся на две группы: высокомодульные (Е =300÷700 ГПа, σв=2÷2,5 ГПа) и высокопрочные (Е =200÷250 ГПа, σв=2,5÷3,2 ГПа).

Борные волокна. Композиты на основе борных волокон имеют высокие прочностные (при растяжении и сжатии) и усталостные характеристики, а также высокий модуль упругости.

Борные волокна представляют собой непрерывные моноволокна, неоднородные по структуре и анизотропные диаметром 5—200 мкм.

Традиционным методом получения волокон бора является его химическое осаждение при высокой температуре (1400 К) из смеси газов ВС18 + Н2 на вольфрамовую подложку в виде нитей диаметром ~12 мкм. В результате осаждения образуется сердцевина из боридов вольфрама (WВ, W2В6 и WB ) диаметром 15—17 мкм, вокруг которой располагается слой поликристаллического бора.

Для повышения жаростойкости борных волокон и защиты от воздействия некоторых металлических матриц волокна покрывают карбидом кремния осаждением из парогазовой фазы в среде аргона и водорода.

Волокна бора, покрытые тонким слоем карбида кремния, называются борсиком.

Волокна бора находят широкое применение в производстве композитов на основе полимерной и алюминиевой матриц. Композиты на основе борных волокон и алюминиевой матрицы имеют ряд преимуществ перед аналогичными материалами на основе полимерной матрицы. Так, они могут работать при температурах до 640 К и перерабатываться на обычном технологическом оборудовании, используемом в металлургическом производстве.

Борные волокна обладают большой по сравнению с другими типами армирующих волокон сдвиговой жесткостью. Модуль сдвига G = 180 ГПа. Борные волокна относятся к числу полупроводников, поэтому их присутствие в композите придает ему пониженные тепло- и электропроводность. Плотность борных волокон (2,5÷2,76)·103 кг/м3.

Металлические волокна. Металлические волокна или проволоки являются наиболее экономичными и, в ряде случаев, весьма эффективными армирующими материалами. Для конструкционных композитов, эксплуатируемых при низких и умеренных температурах, используют стальные и бериллиевые проволочные волокна; для композитов, эксплуатируемых при умеренных и высоких температурах, — вольфрамовые и молибденовые.

Проволочные волокна из сталей являются самыми доступными. Наиболее широко применяются для изготовления тонкой высокопрочной проволоки коррозионно-стойкие стали. В процессе изготовления по оптимальным технологическим режимам происходит практически полное превращение аустенита в мартенсит, что обеспечивает значительное упрочнение (в сочетании с наклепом при холодном деформировании). Кроме того, возможно дополнительное упрочнение в результате отпуска проволоки.

Разупрочнение стальных проволок происходит после выдержек при температурах 650—670 К. Исключением является проволока из стали ВНС-9, сохраняющая свои прочностные характеристики до температур 750— 780 К.

Вольфрамовые волокна являются достаточно технологичными волокнами для композитов, эксплуатируемых при высоких температурах. Введение в вольфрам и сплавы на его основе тугоплавких дисперсных частиц (карбидных и др.) позволяет существенно повысить способность вольфрамовых волокон к сохранению высокотемпературной прочности и сопротивления ползучести.

Для повышения длительной прочности при высоких температурах наносят распылением различные тонкие (4—-12 мкм) барьерные покрытия (карбиды титана и гафния, окислы алюминия и гафния и др.); наиболее эффективным является покрытие НfС — единственное покрытие, позволяющее избежать рекристаллизации вольфрамовых волокон при температуре 1400 К в течение 1000 ч.

Молибденовые проволочные волокна несколько уступают вольфрамовым по прочностным, упругим характеристикам и по жаропрочности.

Волокна с металлическими покрытиями. Волокна конструкционных композитов в ряде случаев имеют покрытия, выполняющие различные функции: защиту поверхности волокон от окисления или активного химического взаимодействия с поверхностью матрицы; от воздействия тепла при изготовлении изделия или при его эксплуатации (барьерные функции); повышение смачиваемости поверхности волокон при формовании композита; снижение вероятности образования прочного соединения волокна с матрицей композита; «залечивание» поверхностных микродефектов волокон.

При выборе покрытий волокон необходимо учитывать, что способ нанесения покрытия и его рабочие параметры должны обеспечивать концентрацию атомов материала волокон в материале покрытия, близкую к предельной растворимости, причем необходимо, чтобы происходило ограниченное растворение материала волокна в материале покрытия, а не наоборот. Структура покрытия должна быть относительно крупнозернистой, иначе в связи с высокой избыточной энергией кристаллов затрудняется микропластическая деформация материала покрытия, и его разрушение имеет, в основном, хрупкий характер. Оптимальные толщины металлических покрытий должны быть в пределах от нескольких десятых долей микрона до нескольких микронов. Из-за высокой окислительной способности углеродных волокон на их поверхность наносят специальные покрытия, а процессы переработки осуществляют в защитной атмосфере. Борные волокна защищают от реагирования с расплавами титана и алюминия созданием на поверхности диффузионного барьера из карбидов кремния или бора.

2015-05-14

2015-05-14 2124

2124