Удельный вес сварных труб в общем производстве непрерывно растет, что объясняется высокой технологичностью и экономической целесообразностью получения такой продукции высокого качества. Такие изделия изготавливают разными способами сварки (Далее "сварка" - "Св.";):

- печной;

- в защитном газе;

- электросваркой.

Печной сваркой изготавливают стыковые соединения труб диаметром от 10 до 114 мм при толщине стенки 2...5 мм. Этот способ производства водогазопроводных изделий является наиболее продуктивным. Трубосварочные станы привычно имеют 6...12 формовочно-сварочных клетей дуо. Для последующей, после Св., обработки изделий используют многоклетьевые редукционные и калибровочные станы.

Исходным продуктом являются штрипсы (ленты) из конструкционной низкоуглеродистой стали (обычно до 0,18% С). Штрипс в рулонах с размотчика подается в нагревательную туннельную печь, где сталь нагревается до 1280...1320° С. По выходе из печи кромки штрипса обдуваются воздухом, что повышает температуру кромок до 1390...1480° С, кроме этого, сталь очищается от окалины и шлака. Затем штрипс попадает в формовочно-сварочный стан с горизонтальными и вертикальными консольными валками, имеющими соответствующие ручьи. В первой вертикальной паре валков полоса обращается на угол 220...270°.

Перед следующей парой уже горизонтальных валков кромки штрипса вторично обдуваются воздухом, часто обогащенным кислородом, что повышает температуру металла кромок до 1500° С. При этом сопло одновременно обеспечивает направление штрипса в Св. валки, где штрипс скручивается в трубу, кромки стали соединяются и происходит их Св.. В следующих валках создается усилия для протяжки штрипса через печь и формовочные валки и для дополнительного обжатия, которое улучшает качество шва.

Характерной чертой получения труб этим способом является неравномерное распределение температуры по сечению полосы. Кромки штрипса должны иметь достаточно высокую температуру, чтобы обеспечить получение качественной Св.. Одновременно с этим более низкая температура средней части штрипса позволяет сохранить достаточную прочность для надежной транспортировки его через печь и формовочную клеть. Неравномерный нагрев штрипса по сечению обеспечивается соответствующим регулированием пламени горелок печи. Кроме этого, двойной обдув кромок также способствует их разогреву вследствие некоторого сжигания поверхностного слоя металла полосы.

Привычно после формовочно-сварочного стана труба, имеющая температуру до 1000° С, сразу поступает на редукционный стан для уменьшения диаметра (редуцирования). Процесс редуцирования представляет собой прокатку на многоклетьевом непрерывном стане без применения оправки. Привычно прокатку выполняют со значительным натяжением между клетями, в результате чего уменьшается не только диаметр трубы, но и толщина стенки.

Многоклетьевые (до 20 клетей) редукционные станы имеют двух-или трехвалковые клети, причем наиболее распространены двухвалковые. Оси валков наклонены к горизонту на 45° и относительно друг друга на 90°. Редукционные станы используют для производства труб широкого сортамента диаметром 6...80 мм. В качестве исходных служат изделия диаметром до 180 мм и выше. При редуцировании используют круглые калибры, относительное уменьшение диаметра в каждом из которых составляет 7...14%.

Применение редукционных станов позволяет расширить сортамент станов печной сварки, используя только один или несколько исходных размеров труб. После редукционного стана привычно выполняют прокатку на калибровочном стане, состоящего из трех клетей: двух крайних горизонтальных и средней с вертикальными валками. Назначение калибровочного стана - увеличить точность размеров трубы по диаметру.

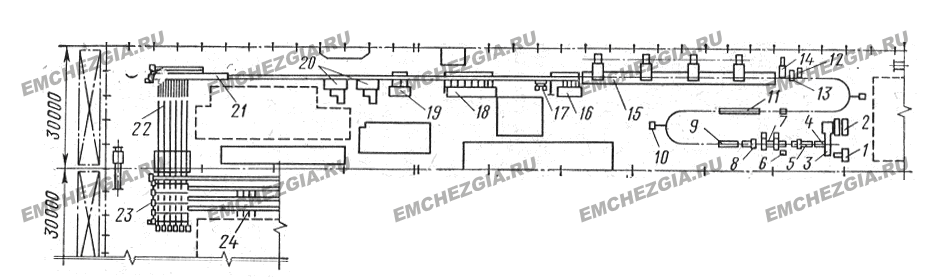

На рис. 4.15 приведена схема расположения оборудования стана. Технологический процесс строится таким образом, что к заднему концу ленты данного рулона приваривается передний конец следующего рулона. Это создает непрерывность процесса формирования. Чтобы избежать остановки стана, за сварочной машиной концов рулонов есть петлеобразователь, где накапливается лента длиной, достаточной для нормальной работы печи и формовочного стана при некоторых задержках на Св. концов. Исходя из формовочного агрегата, труба попадает в 14-клетьевой редукционный стан и затем в калибровочный. Разрезание изделия на мерные длины производится летучей пилой на ходу.

Производительность таких станов может составлять 250 тыс. т в год, она зависит от сортамента и скорости выхода трубы из стана, которое принимается от 90 до 300 м/мин и выше.

Производство труб электросваркой получило большое распространение, так как при этом способе получают изделия с тонкой стенкой (0,5 мм и меньше), большим диаметром (до 2400 мм и более), хорошо выполненным швом и высоким качеством поверхности. Промышленное значение получили несколько способов производства изделий. Наиболее распространенное - Св. под флюсом с прямым или спиральным швом. Трубы малого и среднего диаметров (6...630 мм), используемые главным образом в качестве конструкционных и нефтегазопроводных, получают Св. сопротивлением переменным и постоянным током и дуговым нагревом кромок свернутой полосы плавящимся электродом.

Кликните на рисунок чтобы увеличить его

|

| Рисунок. 4.15. Схема расположения оборудования трубосварочного стана 1/2 - 2: 1 - весы для взвешивания рулонов; 2 - приемное устройство для рулонов; 3 - консольно-поворотный кран, 4 - загрузочное устройство; 5 - размотчик; 6 - девятироликовая правильная машина, 7 - ножницы для отрезания концов штрипса; 8 - машина для Св. концов рулонов; 9 - тянущие ролики, 10 - регулятор петли; 11 - петлеобразователь; 12 - передвижные ножницы; 13 - автомат для приварки иглы к концу штрипса; 14 - машина для подачи штрипса в печь; 15 - печь для нагрева штрипса, 16 - шестиклетьевой формовочно-сварочный стан; 17 - кривошипные летучие ножницы для отделения иглы: 18 - 14-клитьевий редукционный стан; 19 - трехклетьевой калибровочный стан; 20 - летучая пила, 21 - винтовая секция холодильника с винтовым сбрасывателем труб; 22 - цепная секция холодильника; 23 - делительный устройство; 24 - рольганги четырех линий обработки изделий. |

Как исходный продукт при производстве такого вида продукции используют полосы и листы в виде карт или чаще в виде рулонов. К подготовительным операциям относятся:

- правка листов;

- стружка кромок;

- Св. карт;

- размотка рулонов и их резка;

- очистка от окалины или травления;

- холодная прокатка;

- стыковая сварка концов ленты одного рулона с другим и др..

Основной ответственной операцией перед Св. является формирование заготовки. В зависимости от имеющегося технологического оборудования и принятого технологического процесса формирования может выполняться на формовочных прессах, трех-или четырехвалковых вальцах, при спиральной Св. - в машинах полувтулочного типа на непрерывных трубоформовочных станах, которые состоят из системы горизонтальных и вертикальных клетей дуо (до 12 клетей) с соответствующими калибрами, обеспечивающими постепенный изгиб ленты до получения трубного профиля.

Дуговой сваркой под флюсом делают изделия диаметром 426...2500 мм при толщине стенки 3...25 мм, используемые для магистральных трубопроводов газа, нефти, водопроводов и др.. В зависимости от направления шва, изделия подразделяются на прямошовные и со спиральным швом.

Технологический процесс производства прямошовных труб состоит из подготовки и формирования листа и последующей сварки, которая заключается в создании электрической дуги между электродом и кромками заготовки. В результате этого кромки заготовки и электродная проволока плавятся (температура дуги может достигать 3600° С), образуя ванну жидкого металла, при затвердевании которого создается шов. Чтобы предохранить окисления жидкого металла, процесс выполняют под флюсом, который также расплавляется, образуя защитный слой шлака. Для предотвращения вытекания жидкого металла из ванны, которая образовалась, вниз внутренности трубы устанавливают скользящий медный башмак или флюсовую подушку.

После сварки, трубы проходят ряд отделочных операций, например:

- калибровку;

- правку;

- снятия фасок на торцах;

- раздачу внутренним гидравлическим давлением.

Производство труб со спиральным швом сильно отличается от рассмотренных способов простотой применяемого оборудования и меньшим количеством отходов стали. Характерная особенность способа получения изделий со спиральным швом - его универсальность, т.е. возможность из одной и той же ширины листа изготавливать трубы различных диаметров, делая лишь переналадки стана согласно измененного угла спирали, и, наоборот, изделия одного диаметра можно изготавливать из листа или ленты различной исходной ширины.

К преимуществам данного способа следует отнести возможность изготовления труб с отношением диаметра к толщине более 100, при этом непосредственно на стане обеспечивается высокая точность изделий. Способ позволяет при непрерывности процесса получать многослойные трубы, которые во многих случаях заметно увеличивают внутреннее рабочее давление. Недостатками являются увеличенная длины шва и меньшие скорости Св..

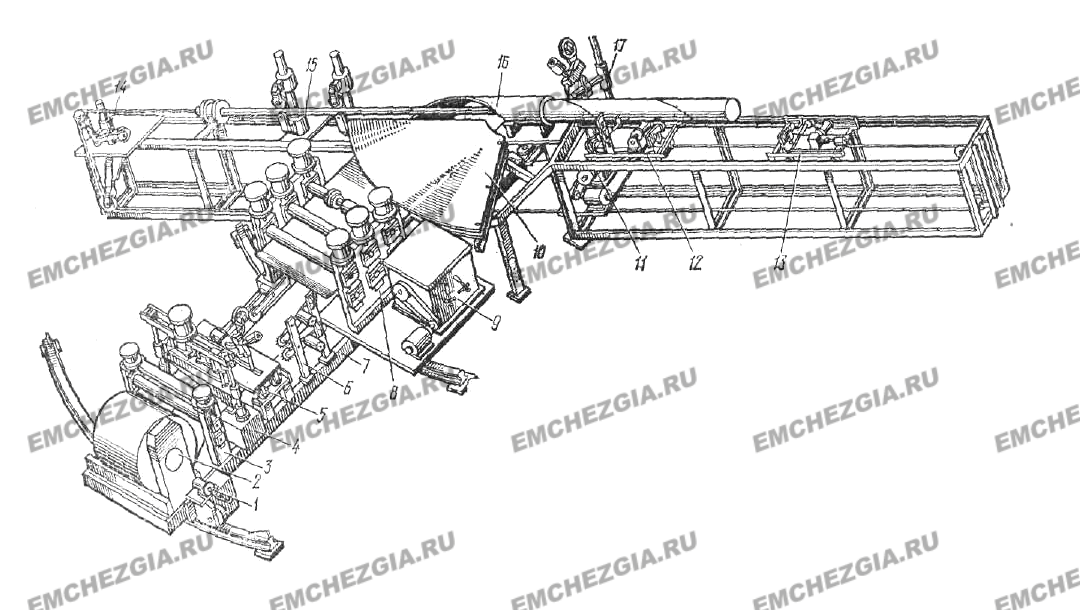

Основные операции при производстве труб со спиральным швом - это формовка, сварка и резка на ходу. Поэтому стан спиральной Св. кроме устройств, обеспечивающих подготовку листа, состоит из следующих основных механизмов:

- подающего;

- формовочного;

- сварочного;

- отрезного.

|

| Рисунок. 4.16. Схема стана спиральной сварки труб: 1 - механизм рамы, 2 - размотчик 3 - приемные валки; 4 - гильотинные ножницы, 5 - установка для стыковой Св. ленты; 6 - зачистное устройство, 7 - рама сдаваемого механизма; 8 - валковая клеть; 9 - коробка скоростей, 10 - щелевые проводки; 11 - механизм поворота, 12 - тележка с резаком; 13 - тележка конечная; 14 - поворотно-регулирующий блок; 15 - разжимное устройство; 16 - кронштейн сварочной головки. |

Подающий механизм стана подает ленту с требуемым усилием и под определенным углом в механизм формирования и Св., где она обращается в спиральную трубу, а затем сваривается по кромкам сплошным швом под флюсом. Угол между продольной осью ленты и осью изделия определяется шириной ленты и диаметром трубы. Учитывая то, что процессы формирования и Св. происходят непрерывно со скоростью до 1,1 м/мин, резка на мерные длины с помощью газового резака выполняется на ходу. При этом весь цикл резания от включения газового резака и сбрасывающего механизма до выключения резака и отвода всех механизмов отрезного устройства в исходное положение выполняется автоматически за один оборот изделия, то есть за один шаг спирали. Качество сварного шва подвергается ультразвуковому контролю. Отрезанные трубы поступают на отделочные операции (например, калибровку концов и др.). И проходят испытания гидравлическим способом.

Трубосварочный стан спиральной Св. можно установить на транспортные машины. Это позволяет использовать его в полевых условиях для изготовления и укладки, например, газовых магистральных труб.

Годовая производительность вышеописанных агрегатов определяется сортаментом выпускаемой продукции. При производстве труб диаметром 1020 мм она составляет 75 000 т, диаметром 1420мм - 100 тыс. т.

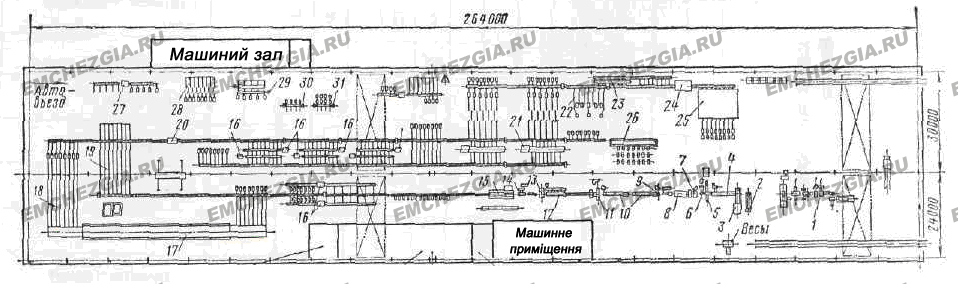

Прямошовные электросварные трубы малого и среднего диаметров от 6 до 529 мм с толщиной стенки 1...12 мм изготавливают контактной Св.сопротивлением, индукционной и сваркой СВЧ, а также Св. в защитном газе. Характерным для всех этих способов является то, что при переходе от одного способа к другому изменяется лишь оборудование, то есть способ нагрева кромок. Методы подготовки ленты, ее формирование и операции следующей отделки различаются мало.

Обычно формовка штрипса выполняют в непрерывной группе клетей с горизонтальными и вертикальными валками. После Св. и снятия наклепа изделие может обрабатываться на калибровочном стане, а если возникает необходимость в значительном уменьшении диаметра изделия, - на редукционном стане с предварительным нагревом.

Процесс контактной сварки сопротивлением заключается в разогреве кромок сформированного в трубу штрипса, пропуском тока от вторичной обмотки вращающегося сварочного трансформатора. Сам процесс Св. обеспечивается не только высокой температурой кромок, но и сдавливанием металла в сварочном калибре валками и электродными кольцами.

Индукционная сварка заключается в нагревании кромок штрипса индукционным током с помощью плоского индуктора, расположенного на стыке кромок сформированной трубы. Такая Св. обеспечивается применением тока, частота которого может быть уменьшена при увеличении толщины стенки изделия с 8 кГц при толщине стенки 1,5...4 мм до 1 кГц при 5...10 мм. Индуктор нагревает кромки заготовки в течение 1...3 с, а установленные за индуктором сварочные ролики своим давлением обеспечивают качественную Св..

Сварка труб токами высокой частоты (СВЧ) (частота тока 70...450 кГц) позволяет осуществлять поверхностное нагревание кромок свернутого штрипса в очень тонком слое контактным или индукционным способом. При этой Св. в проводнике ток индуктируется и распределяется неравномерно по сечению, концентрируясь в поверхностном слое проводника. Благодаря этому очень тонкий слой поверхности металла нагревается и при сдавливании кромок роликами получается шов. Как источник энергии обычно используют ламповые генераторы. Сварка СВЧ характеризуется высокой степенью концентрации энергии при нагреве металла (только по кромкам), поэтому во многих случаях оно заменяет сварку труб сопротивлением. Скорость процесса зависит от толщины изделия и может достигать 120 м/мин.

Кликните на рисунок чтобы увеличить его

|

| Рисунок. 4.17. Схема размещения оборудования цеха для производства сварных труб диаметром 20...102 мм: 1 - агрегат продольной резки ленты; 2 - приемное устройство для рулонов; 3 - консольно-поворотный кран, 4 - загрузочное устройство; 5 - размотчик; 6 - правильная машина, 7 - ножницы и установка для сбора обрезков; 8 - стыкосварочноя машина, 9 - ролики; 10 - петле-образователь; 11 - дисковые ножницы с кромкокрошителем; 12 - формовочный стан; 13 - трубосварочная машина; 14 - калибровочный стан; 15 - летучий трубоотрезный станок; 16 - трубоотрезный станок; 17 - нормализирующая роликовая печь; 18 - охлаждающий стол; 19 - передаточная решетка; 20 - семивалковый правильный стан; 21 - пресс для гидравлического испытания труб; 22 - пакетирующая машина; 23 - установка обезжиривания и промывки труб, 24 - камера окраски в электростатическом поле; 25 - сушилка; 26 - устройство для промасливания; 27 - роликовая правильная машина, 28 - инспекционный стол; 29 - абразивные отрезные станки; 30 - гидравлический пресс для калибровки концов патрубков; 31 - станок для контроля карданных изделий. |

При этом формирование и электросварка выполняются как непрерывный процесс. Формирование ленты (горячекатаной толщиной h >= 1,75 мм, холоднокатаной h <= 1,75 мм) делают в девяти приводных клетях и одной неприводной. Сварка кромок сформированной трубы осуществляют в клети, где кромки сближаются вертикальными неприводными роликами и вращающимися электродными кольцами, что обеспечивает необходимое давление. Кромки штрипса нагреваются током, который подводится этими вращающимися медными электродами. Для этого процесса используют переменный ток низкого напряжения с частотой 140 Гц, что позволяет довести скорость Св. до 60 м/мин.

Постоянный ток из-за сложности электрооборудования не применяют. После выхода из сварочной клети, изделие имеет некоторую овальность, которую устраняют прокаткой в калибровочном стане, состоящем из трех приводных клетей с горизонтальными валками; в каждой из клетей установлены еще вертикальные неприводные валки. Резку труб на мерные длины делают на ходу специальным автоматически работающим разрезным станком.

Подобные станы имеют устройства для удаления наружного и внутреннего избытка металла, вытесненного при сварочном давлении по шву. Внешние решетки удаляют резцом, режущая кромка которого заточена по радиусу, соответствующему внешнему радиусу изделия. Внутренние решетки снимают резцом или закатывают роликами, которые закрепляются на длинной оправке.

Трубы из сталей аустенитного класса, никеля и его сплавов, а также магния и других цветных металлов изготавливают дуговой Св. с применением аргона, гелия или смеси гелия с аргоном в отношении 3:1 как защитная среда. Источником теплоты при сварке в защитном газе есть дуга, возникающая между тугоплавким электродом из вольфрама и основным металлом, что обеспечивает образование небольшой ванночки жидкого металла, при затвердевании которой кромки трубной заготовки соединяются. Однако процесс может проводиться и с плавящимся электродом. Ванночка жидкого металла в этом случае образуется из металла электрода и кромок заготовки.

Инертный газ защищает шов от воздействия атмосферного кислорода. Поэтому химический состав шва не отличается от основного металла, имея лишь более крупнозернистую структуру. Однако это различие вполне устраняется холодным волочением или холодной прокаткой и термической обработкой, после чего найти шов почти невозможно.

К новым способам производства сварных труб относится электронно-лучевая сварка, сущность которого заключается в использовании кинетической энергии свободных электронов, движущихся в глубоком вакууме. При резком торможении их кинетическая энергия выделяется в виде теплоты. Если электронный луч направить на кромки металла, они быстро разогреваются и плавятся, что и обеспечивает Св..

Для Св. ряда металлов, например циркония, титана, тантала, применяют ультразвуковую сварку. Ультразвуковые колебания, подведенные к сжатым кромкам заготовки, вызывают их микроскопические возвратно-поступательные движения. Теплота, выделяемая от трения, и некоторое сжатие обеспечивают образование прочной металлической связи.

2015-05-18

2015-05-18 9490

9490