График

| Студент | Морейская Светлана Борисовна | |||

| Группа | Э-111 | |||

| Направление обучения | Экономика | |||

| Тема дипломной работы | Пути повышения эффективности использования производственной | |||

| мощности предприятия | ||||

| Наименование объекта исследования | ОАО «ВАСО» | |||

| Содержание работ и сроки их выполнения | ||||

| Объем работ | Срок выполнения | Фактически выполнено | Подпись руководителя |

| 1. Теоретическая часть | |||

| 2. Исправление замечаний по теоретической части | |||

| 3. Аналитическая часть | |||

| 4. Исправление замечаний по аналитической части | |||

| 5. Рекомендательная часть | |||

| 6. Исправление замечаний по рекомендательной части | |||

| 7. Специальный раздел (ЭММ) | |||

| 8. Исправление замечаний по специальному разделу | |||

| 9. Введение, заключение | |||

| 10. Исправление замечаний по введению и заключению | |||

| 11. Оформление и представление окончательного варианта дипломной работы | |||

| 12. Оформление сопроводительных документов к дипломной работе |

| Дата выдачи задания «___»__________201г. | |||||

| Руководитель дипломного | д.э.н., профессор Родионова Валентина Николаевна | ||||

| проекта | звание, должность, Ф.И.О | Подпись | |||

| Задание принял к исполнению | |||||

| Подпись, дата | |||||

Замечания руководителя

Содержание

| Введение | |||

| Теоретические основы повышения эффективности использования производственной мощности | |||

| 1.1 | Сущность производственной мощности и факторы эффективности ее использования | ||

| 1.2 | Методика анализа эффективности использования производственной мощности предприятия | ||

| 1.3 | Практика повышения эффективности использования ПМ на отечественных предприятиях | ||

| Анализ эффективности использования производственной мощности на предприятии ОАО «ВАСО» | |||

| 2.1 | Общая характеристика предприятия | ||

| 2.2 | Анализ эффективности использования производственной мощности на предприятии ОАО «ВАСО» | ||

| 2.3 | Оценка резервов повышения эффективности использования производственной мощности на предприятии ОАО «ВАСО» | ||

| Разработка мероприятий по совершенствованию эффективности использования производственной мощности на предприятии ОАО «ВАСО» | |||

| 3.1 | Направления совершенствования эффективности использования производственной мощности на предприятии ОАО «ВАСО» | ||

| 3.2 | |||

| 3.3 | Оптимизация ПМ на основе использования метода линейного программирования | ||

| Заключение | |||

| Список литературы |

1. Теоретические основы повышения эффективности использования производственной мощности предприятия

1.1 Сущность производственной мощности и факторы эффективности ее использования

В современном мире важнейшим условием эффективной деятельности предприятий является адаптация к постоянно меняющимся требованиям рынка, а это в большей степени зависит от уровня использования основных производственных фондов, загрузки оборудования и производственных мощностей. Производственная мощность отражает потенциальные производственные возможности предприятий и поэтому является мощным стратегическим средством в конкурентной борьбе [11, 16]. В связи с этим проблема улучшения эффективности использования производственной мощности выдвигается на первый план.

Производственная мощность позволяет определить [7, 10]:

- оптимальную загрузку и сменность работы парка основного технологического оборудования;

- внутрипроизводственные резервы оборудования, производственных площадей и трудовых ресурсов;

- план организационно-технических мероприятий по устранению несопряженности между взаимосвязанными цехами, участками и оборудованием;

- уровень производства продукции, товаров и услуг, степень сдерживания объема выпуска или верхний предел продаж продукции, производственную программу;

- необходимость расширения специализации и кооперации производства.

Также производственную мощность можно рассматривать как показатель, который позволяет осуществить сравнение производственного предприятия или его подразделения с другими аналогичными производствами и сравнение использования производственных возможностей предприятия в различные периоды времени [19].

До настоящего времени нет четкого толкования понятия производственной мощности. В западной и отечественной литературе можно увидеть разнообразные подходы к сущности данного термина. Разночтения существуют в определении назначения, содержания, роли и использования.

Понятие производственной мощности определяется большинством авторов как максимально возможный выпуск продукции, предусмотренный на определенный период в заданной номенклатуре и ассортименте с учетом наиболее полного использования основных производственных фондов (наличного оборудования и производственных площадей, прогрессивной технологии, передовой организации производства) в оптимальных условиях их эксплуатации.

Согласно п. 34 ГОСТ 14.004-83 под производственной мощностью предприятия понимается «расчетный максимально возможный в определенных условиях объем выпуска изделий в единицу времени».

Анализируя подходы различных авторов к определению производственной мощности, необходимо отметить, что с течением времени меняется и взгляд на данное понятие.

Так в своей статье «Эволюция подходов к раскрытию содержания понятия производственной мощности предприятия» К.С. Кривякин отмечает, что «в экономической литературе 70-х годов под производственной мощностью было принято понимать способность оборудования изготавливать максимальное количество продукции в единицах измерения времени работы оборудования. Например, ряд отечественных авторов, занимающихся проблемами производственной мощности, такие как Э.Б. Бухман, В.Б. Якубовский, С.А. Соколицин и Б.И. Кузин, А.И. Демичев и др., отождествляли в своих работах производственную мощность с максимально возможным выпуском продукции в номенклатуре и количественных соотношениях, установленных планом с учетом полного использования производственного оборудования и площадей при применении прогрессивной технологии, передовой организации труда и производства».

В современных условиях понятие производственной мощности необходимо рассматривать несколько в другом ракурсе, нежели раньше, так как в выше представленных определениях не учитывается влияние таких компонентов, обеспечивающих эффективность производственного процесса, как трудовые, материальные и финансовые ресурсы.

Поэтому в первом десятилетии XXI века формируется новый взгляд на данное понятие. Например, А.Г. Поршнев, А.Я. Кибанов, В.Н. Гунин предлагают определять производственную мощность как максимально возможный годовой объем выпуска готовой к реализации продукции соответствующей номенклатуры в установленные сроки при эффективном использовании производственного потенциала предприятия. Под производственным потенциалом современные авторы понимают совокупность основных производственных фондов, материальных запасов, кадровых ресурсов, технологий и типа производства, патентов, лицензий, энергии и информации для достижения желаемого производственного результата.

Другое принципиально новое определение понятию производственной мощности дает Н.Л. Зайцев, утверждая, что это максимально возможный выпуск продукции, предусмотренный на соответствующий период (декаду, месяц, квартал, год) в заданной номенклатуре и ассортименте с учетом оптимального использования наличного оборудования и производственных площадей, прогрессивной технологии, передовой организации производства и труда.

Обобщение различных подходов к трактовке производственной мощности приведено в табл. 1.1.

Таблица 1.1 - Содержание понятий производственной мощности

| Источник | Формулировка понятия |

| 1. Райзерберг Б. А., Лозовский П. М., Стародумова Е. Б. [10] | Максимально возможный объем выпуска продукции за определенный период при полном использовании оборудования и производственных площадей на данном предприятии |

| 2. Сафронов Н.А. [ ] | Максимально возможный выпуск продукции при наиболее полном и рациональном использовании основных производственных фондов и оборотных фондов, а также финансовых ресурсов. |

| 3. Скляренко В.К., Прудников В.М. [ ] | Способность закрепленных за предприятием средств труда (технологической совокупности машин, оборудования и производственных площадей) к максимальному выпуску продукции за год (сутки, смену) в соответствии с установленной специализацией, кооперированием производства и режимом работы. |

| Продолжение таблицы 1.1 | |

| 4. Грибов В.Д., Грузинов В.П. [ ] | Максимально возможный выпуск продукции (выполнение работ, оказание услуг) за единицу времени в натуральном (или условно-натуральном) выражении в установленных производственной программой номенклатуре и ассортименте при полном использовании производственного оборудования, применении передовой технологии, современной организации производства и труда, обеспечении высокого качества продукции. |

| 5. Туровец О.Г. [ ] | Максимально возможная интенсивность выпуска продукции при реализации некоторого заданного набора условий функционирования предприятия. В заданные условия входят принятое число смен в сутках (одна, две или три), число рабочих дней в неделю, уровни занятости, а также решение вопроса об использовании (или исключении) сверхурочных работ. |

| 6. Бухалков М. И., Сафронов Е.Г., Тихонов В.С. [19] | Максимально возможный годовой объем выпуска продукции, работ и услуг в запланированной номенклатуре при полном использовании всех имеющихся экономических ресурсов на основе применения прогрессивной технологии, передовых форм и методов организации и стимулирования труда и производства. |

| 7. Тихонов В.С. [15]. | Часть производственного потенциала предприятия, отражающая характеристики имеющегося оборудования и площадей, применяемую технологию и основные элементы производственного процесса, которая в совокупности с трудовыми, материальными и финансовыми ресурсами способствует расширению производственных возможностей предприятия с целью формирования обоснованной рыночным спросом производственной программы и обеспечивает ее выполнение в установленные сроки с надлежащим качеством и в достаточном для покрытия растущих потребностей рынка количестве продукции, работ и услуг» |

| 8. Курцев А. М. | Способность предприятия производить свою продукцию в течение заданного периода рабочего времени. Производственная мощность определяет уровень производства продукции, товаров и услуг, степень сдерживания объема выпуска или верхний предел продаж продукции. Верхний ее предел обусловлен наличием производственных площадей, технологического оборудования, трудовых ресурсов, материала и капитала |

| 9. Кривякин К.С. [ ] | Часть производственного потенциала предприятия, которая за счет кадровых и материальных ресурсов при помощи имеющегося оборудования и площадей способствует расширению производственных возможностей пред-приятия с целью формирования обоснованной рыночным спросом производственной программы. |

| 10. Самогородская М.И., Кривякин К.С. [ ] | Возможности производства по выпуску продукции установленного объема и требуемого качества при создании и поддержании необходимых условий использования оборудования, площадей, технологий и трудовых ресурсов. |

Существующая в экономической литературе группировка видов производственных мощностей производится с учетом временного периода их определения, горизонтов планирования, а также по отношению к производственному процессу и экономическим условиям функционирования предприятия.

Таким образом классифицировать виды производственной мощности можно по следующим основным признакам [15] (таблица 1.2):

Таблица 1.2 – Классификация видов производственной мощности

| Признак | Классификация | Определение |

| Производительность, условия использования ОПФ | Теоретическая (проектная) | максимально возможный выпуск продукции при идеальных условиях функционирования производства. |

| Максимальная | теоретически возможный выпуск продукции в течение отчетного периода при обычном составе освоенной продукции, без ограничений со стороны факторов труда и материалов, при возможности увеличения смен и рабочих дней, а также использовании только установленного оборудования, готового к работе. | |

| Экономическая | предел производства, который предприятию невыгодно превышать из-за большого роста издержек производства или каких-либо иных причин. | |

| Практическая | наивысший объем выпуска продукции, который может быть достигнут на предприятии в реальных условиях работы. В большинстве случаев практическая производственная мощность совпадает с экономической [22]. | |

| Развитие и текущее состояние производства [20]: | Проектная | определяется в процессе проектирования производства и отражает его возможности для принятых в проекте условий функционирования предприятия. |

| Плановая | рассчитывается исходя из применяемых технологических процессов, наличного парка оборудования, имеющихся производственных площадей как величин уже заданных, а объем выпуска продукции по планируемой номенклатуре является искомой величиной, устанавливаемой в условиях полного использования ресурсов, имеющихся в распоряжении предприятия. | |

| Освоенная | фактически достигнутая для устойчивой работы | |

| Расчетный период | Входная | величина производственной мощности на начало года |

| Выходная | величина производственной мощности на конец года | |

| Среднегодовая | величина производственной мощности в среднем за год [1, 20]. | |

| Структурные изменения | Вводимая, выбывшая, обновленная | каждая из которых определяет соответствующее состояние производственной мощности на предприятии [15]. |

| Масштаб расчета | Единичная | соответствует производительности одной единицы оборудования или производственной площади и представляет собой практически достигаемое значение, исходя из условий работы предприятия и величины простоев [15]. |

| Групповая | рассчитывается по определенной группе оборудования (однородного или в составе производственной линии) [15]. | |

| Цеховая | производственная мощность цеха, участка или иного производственного подразделения предприятия, определенная по мощности «ведущей» группы оборудования, входящей в состав подразделения [15]. | |

| Комплексная | производственная мощность предприятия в целом, определяемая по ведущему производственному подразделению. Иными словами, это цеховая производственная мощность «ведущего» подразделения предприятия [15]. | |

| Продолжение таблицы 1.2 | ||

| Степень использования | Оптимальная | отражает показатель нормативной производственной мощности с поправкой на обоснованный коэффициент нормальной загрузки основных производственных фондов в условиях конкретного предприятия. |

| Недогруженная | отражает величину производственной мощности, которая не используется предприятием в рамках конкретного производственного процесса ввиду особенностей технологии. | |

| Напряженная | характерна для «узких мест», пропускная способность которых значительно ниже производственной мощности ведущих производственных систем и нуждается в оптимизации путем разработки и внедрения мероприятий по ее наращиванию. | |

| Резервная | образуется из-за значительных диспропорций в загрузке различных производственных подразделений по сравнению с «ведущим» и отражает потенциальные возможности предприятия к освоению новых видов конкурентоспособной продукции. |

При использовании подобной классификации существует возможность всестороннего обследования состояния и степени развития производственного потенциала путем оценки его соответствия определенному показателю производственной мощности [15].

На основе вышеизложенной классификации, а также трактовок понятия «производственная мощность» можно четко выделить два базовых направления определения данного термина: производственный и экономический.

Согласно производственному или инженерному подходу производственная мощность определяется как максимальный физический объем выпуска продукции, который может быть произведен в единицу времени на имеющихся средствах труда при наиболее полном использовании оборудования и площадей по прогрессивным нормам, передовой технологии и организации производства. В свою очередь, мощность при экономическом подходе определяется как наиболее эффективный уровень загрузки производства, такой уровень, который предприятие предпочитает не превышать из-за издержек производства или еще по каким-либо причинам, то есть при котором достигаются минимальные средние издержки.

Обобщив различные взгляды на определение «производственной мощности», сформулируем сущность данного понятия как оптимального объема производства продукции, обоснованного рыночным спросом, установленным ассортиментом, и требуемым качеством с учетом временного фактора, реальных производственных возможностей использования оборудования, площадей, используемой технологии производства, а также трудовых и финансовых ресурсов.

Производственная мощность и уровень ее использования зависит от ряда факторов. Под факторами понимаются те движущие силы и инструменты воздействия, которые формируют производственную мощность предприятия.

Следует отметить, что факторы, влияющие на величину производственной мощности и эффективность ее использования, взаимосвязаны. Это обусловлено тем, что все факторы имеют единый объект влияния — производственную мощность предприятия (подразделения). Различие между ними заключается в том, что факторы, влияющие на величину производственной мощности, определяют резервы ее увеличения, и для осуществления мероприятий, обусловленных ими, требуются капитальные вложения. А факторы, влияющие на эффективность использования производственной мощности, охватывают мероприятия, связанные с использованием резервов, имеющих организационный характер, и не требующие больших капитальных вложений в основное производство. По содержанию эти факторы можно разделить на социально-экономические и организационно-технические, а по месту возникновения — на внешние и внутренние [24]. Основное свое проявление эти факторы находят в улучшении использования установленной или принятой величины производственной мощности, а также в соотношении времени работы и времени потерь средств труда, т. е. охватывают область их функционирования.

Многие ученые предлагают объединять факторы, влияющие на производственную мощность в группы технических факторов, организационных, экономических и социальных.

Также можно выделить положительные и отрицательные факторы, влияющие на производственную мощность предприятия.

В числе положительных факторов - установка обновленного и модернизация действующего оборудования и технологических линий с большей производительностью, автоматизация производственных процессов, замена ручного труда механическим, ввод дополнительных мощностей, изменение режима эксплуатации оборудования и труда рабочих.

Отрицательно влияют на производственную мощность износ оборудования; применение нестандартного и некачественного сырья, инструментов и материалов; плановые и аварийные остановки оборудования на ремонт и техническое обслуживание; изменение номенклатуры продукции [11].

На основе проведенного исследования можно заметить, что факторы, влияющие на величину и использование производственной мощности, связаны со всеми ее основными элементами, такими как средства труда, предметы труда, технология производства и трудовые ресурсы. Поэтому можно предложить классификацию факторов, влияющих на использование производственных мощностей предприятий и факторов, влияющих на их величину, по элементам производственной мощности (Таблица 1.3) [24].

Таблица 1.3 - Классификация факторов производства, оказывающих влияние на величину и эффективность использования производственной мощности (ПМ)

| Элементы ПМ | Факторы, влияющие на величину ПМ | Факторы, влияющие на использование ПМ |

| Внешние факторы: | ||

| 1. Состояние рынка и позиция производителя на нем 2. Конкурентоспособность продукции и самой фирмы 3. Спрос на производимый товар 4. Возможности увеличения продаж и т.п. | ||

| Внутренние факторы: | ||

| 1. Активная часть ОФ | 1.1 Количество оборудования 1.2 Научно-технический уровень оборудования, технологической оснастки; 1.3 Время использования оборудования 1.4 Степень пропорциональности в пропускной способности между группами машин | 1.1 Возрастной состав оборудования, технологической оснастки 1.2 Совершенствование станочного парка 1.3 Структура парка оборудования 1.4 Режим работы предприятия, наличие нерегламентированных простоев; 1.5 Сменность работы оборудования 1.6 Степень загрузки оборудования |

| 2. Пассивная часть ОФ | 2.1 Размер производственных площадей 2.2 Состояние производственных площадей | 2.1 Степень загрузки площадей 2.2 Размер резерва неиспользуемых площадей |

| 3. Предметы труда | 3.1 Качество материалов, степень унификации и стандартизации 3.2 Дефицитность потребляемых материалов | 3.1 Взаимозаменяемость сырья и материалов 3.2 Оптимизация логистических потоков, своевременное обеспечение производства всеми видами ресурсов |

| 4. Технология производства | 4.1 Прогрессивная, информационная технология 4.2 Уровень механизация и автоматизации | 4.1 Уровень специализации и кооперирования производства 4.2 Гибкость технологий 4.3 Организация и планирование производства |

| Продолжение таблицы 1.3 | ||

| 5. Трудовые ресурсы | 5.1 Численности основных производственных рабочих 5.2 Степень освоения техники рабочими | 5.3 Профессиональный, квалификационный и образовательный уровень коллектива работников предприятия 5.1 Организация трудового процесса 5.2 Обслуживание рабочих мест 5.3 Рациональное использование рабочего времени 5.4 Форма оплаты труда, стимулирование работников 5.5 Уровень производительности труда |

Такая классификация указывает на то, что эффективное использование производственных мощностей предприятий в условиях рынка возможно за счет обновления или ликвидации основных производственных фондов предприятия; изменения объемов снабжения материальными ресурсами; рациональной организации производства; непрерывного совершенствования, профессиональной подготовки и гибкости кадровых ресурсов предприятия.

Таким образом, проведенные исследования, позволили сделать вывод, что производственная мощность является обобщающим показателем деятельности предприятия, определяющим оптимальное использование всех видов производственных ресурсов.

Производственная мощность рассматривается с различных позиций, исходя из этого многие авторы выделяют теоретическую, максимальную, экономическую и практическую мощности. Существует несколько классификаций факторов, которые влияют как на саму величину производственной мощности, так и на ее использование. Большое внимание уделяется такому фактору, как уровень организации труда и производства.

Эффективное использование производственной мощности представляет собой процесс производства необходимого объема продукции установленного ассортимента и требуемого уровня качества с учетом временного фактора и наиболее полного использования всех элементов производства.

1.2 Методика анализа эффективности использования производственной мощности предприятия.

На сегодняшний день отсутствует какая-либо единая методика анализа использования производственной мощности предприятия. Большинство авторов [1 - 4, 9, 11, 14], предлагают методики анализа в части анализа использования основных фондов предприятия. Результатом в этом случае, считают эффективность работы оборудования. Основное внимание уделяется характеристике всего оборудования предприятия, в том числе и недействующего по каким-либо причинам.

Наиболее полно методика анализа эффективности использования производственной мощности предприятий отражена в работах К.С. Кривякина. Он предлагает методику анализа не только в части анализа использования основных фондов предприятия, но и в части анализа использования технологических процессов и трудовых ресурсов предприятия. [5, 6].

Методика анализа эффективности использования производственной мощности предприятия включает 5 этапов.

На первом этапе проводится анализ динамики использования производственных мощностей на предприятии, их абсолютный прирост и темп роста, а также рассчитывается коэффициент использования производственной мощности.

Коэффициент фактического использования производственной мощности является одним из наиболее общих показателей эффективности ее использования. Он рассчитывается путем деления продукции, изготовленной за определенный промежуток времени на величину производственной мощности [11, 13]:

| Коэффициент использования мощности: | ||

| в целом по предприятию | Ки.м. = ТП / ПМср, (1.1) | ТП - товарная продукция; ПМ ср – среднегодовая производственная мощность. |

| по изделию | Ки.м.изд. = Аiср / Мi, (1.2) | Аi - объем производства по производственной программе в натуральном измерении; Мi - производственная мощность по данному изделию в натуральном измерении. |

| в стоимостном измерении | Ки.м.изд. = ТПизд / Мизд.с., (1.3) | Тпизд. – объем товарной продукции по изделию; Мизд.с. – среднегодовая мощность изделия в стоимостном измерении. |

Для предприятий, вновь введенных в эксплуатацию, обычно определяется коэффициент использования проектной мощности, представляющий собой частное от деления фактического выпуска продукции на величину мощности предприятия по проекту. Этот показатель характеризует уровень освоения проектной мощности.

Вторым этапом анализа эффективности использования производственной мощности является анализ использования активной части основных производственных фондов, то есть анализ использования оборудования, который включает следующие разделы: анализ возрастного состава и технологической структуры парка оборудования, анализ использования парка наличного оборудования, анализ времени и режима работы оборудования, анализ загрузки оборудования и фондоотдачи.

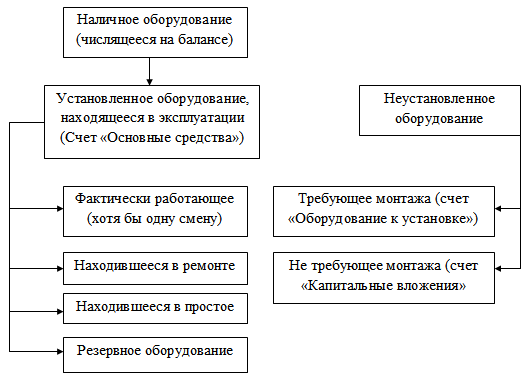

Для того чтобы определить эффективность использования парка наличного оборудования его группируют в зависимости от степени использования (Рис. 1.2).

Рисунок 1.1 - Состав оборудования по его эксплуатационному состоянию

Так, наличное оборудование подразделяется на установленное и неустановленное. Установленное включает в себя: фактически работающее, находящееся в плановом ремонте, резервное, находящееся в аварийном внеплановом ремонте, и оборудование, находящееся на модернизации. Неустановленное оборудование - это оборудование, подлежащее установке и подлежащее списанию.

Проверка соответствия производственной программы производственной мощности осуществляется с помощью следующих показателей:

| - коэффициент использования парка наличного оборудования (Кн): | Кн =  , (1.4) , (1.4)

|

| - коэффициент использования парка установленного оборудования (Ку): | Ку =  , (1.5) , (1.5)

|

| - коэффициент использования оборудования сданного в эксплуатацию (Кэ): | Кэ =  , (1.6) , (1.6)

|

Если рассчитанные показатели окажутся, близки к единице, то делается вывод о том, что оборудование используется с высокой степенью загрузки, а производственная программа соответствует производственной мощности.

Для характеристики степени экстенсивной загрузки оборудования необходимо изучить баланс времени его работы, включающий: календарный, режимный, плановый и фактический фонд времени (таблица 1.6).

Таблица 1.6 - Фонды времени использования ОПФ

| Фонд времени использования ОПФ | Формула расчета |

| Календарный | Ф кал. = Д кал.  24, (1.7)

где Д кал – количество календарных дней в году; 24, (1.7)

где Д кал – количество календарных дней в году;

|

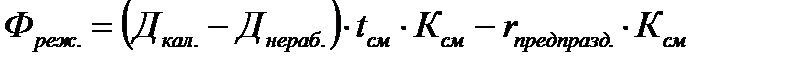

| Режимный (номинальный) |  , (1.8)

где Д нераб – количество нерабочих дней в году;

tсм – продолжительность смены;

Кс м – количество смен;

rпредпразд – количество предпраздничных часов. , (1.8)

где Д нераб – количество нерабочих дней в году;

tсм – продолжительность смены;

Кс м – количество смен;

rпредпразд – количество предпраздничных часов.

|

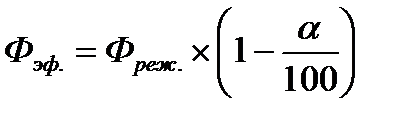

| Эффектиный (действительный, рабочий, плановый, полезный) |  , (1.9)

где , (1.9)

где  - плановый процент затрат времени на плановый ремонт и техническое обслуживание оборудования; составляет от 3 до 10 % в зависимости от его сложности, габаритов и условий работы. - плановый процент затрат времени на плановый ремонт и техническое обслуживание оборудования; составляет от 3 до 10 % в зависимости от его сложности, габаритов и условий работы.

|

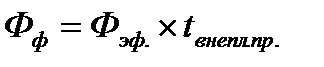

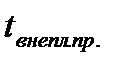

| Фактический |  , (1.10)

где , (1.10)

где  - время внеплановых простоев - время внеплановых простоев

|

Для характеристики использования времени работы оборудования применяются коэффициенты использования: календарного, режимного, планового фондов времени, удельный вес простоев в календарном фонде.

| Коэффициент использования календарного фонда времени (Кк.ф.в.): | Кк.ф.в. =  / /  ; (1.11) ; (1.11)

|

| Коэффициент использования режимного фонда времени (Кр.ф.в.): | Кр.ф.в. =  / /  ; (1.12) ; (1.12)

|

| Коэффициент использования планового фонда времени (Кп.ф.в.): | Кп.ф.в. =  / /  ; (1.13) ; (1.13)

|

На основе данных коэффициентов оценивается влияние времени простоев по технологическим причинам на результативные показатели работы оборудования.

На основе баланса времени работы оборудования на практике исчисляют: экстенсивную загрузку оборудования, т.е. использование планового фонда времени его работы; интенсивную загрузку оборудования, т.е. выпуск продукции за единицу времени в среднем на одну машину (машино-часов) и обобщающий показатель, комплексно характеризующий использование оборудования, - коэффициент интегральной нагрузки.

| Кэкст = (Nпр * Фэф.пр) / Nм * Фэф.м; (1.14) | Nпр - количество оборудования, предусмотренное в производственной программе; Фэф.пр - действительное время работы 1 станка, учтенное при расчете в производственной программе; Nм - количество оборудования, учтенное в расчете производственной мощности; Фэф.м. - эффективный фонд времени работы оборудования, заложенный в расчет производственной мощности |

| Кин. = gпр./ gм; (1.15) | gпр -производительность единицы оборудования, заложенная в расчет производственной программы; gм - производительность единицы оборудования, заложенная в расчет производственной мощности. |

| Ки.м. = Кэкст. * Кин (по цеху), (1.16) |

Анализ режима и загрузки оборудования проводится для выявления возможностей сокращения целосменных и внутрисменных простоев оборудования, которые влияют на эффективность использования производственной мощности.

Уровень целосменного использования оборудования характеризует коэффициент сменности Ксм, который определяется отношением фактически отработанного числа станко-смен за период к максимально возможному числу станко-смен, отработанных установленным оборудованием за одну смену того же периода.

| Коэффициент сменности: | ||

| плановый | Ксм.пл = Тс / Фэф.ч (1.17) | Тс - суммарная станкоемкость всего планового производства; Фэф.ч - эффективный фонд времени всего установленного оборудования при работе в одну смену. |

| фактический | Ксм.ф. = Сотр./ Nраб., (1.18) | Сотр. - число отработанных станкосмен; Мраб. - количество работающего оборудования. |

Степень внутрисменного использования оборудования характеризует коэффициент загрузки оборудования, который определяется отношением времени его фактической работы (в часах) к эффективному фонду времени в часах или номинальному фонду (формула 1.19).

Кз =  , (1.19)

, (1.19)

где Nм - количество оборудования принятого в расчет производственной мощности;

Фэф.м. - эффективный (действительный) фонд времени работы оборудования, принятый в расчет производственный мощности;

где  - объем производства в натуральном измерении по всей номенклатуре обрабатываемых изделий (заложенный в расчет производственной программы);

- объем производства в натуральном измерении по всей номенклатуре обрабатываемых изделий (заложенный в расчет производственной программы);

- станкоемкость единицы изделия;

- станкоемкость единицы изделия;

Этот показатель позволяет оценить потери времени из-за брака, холостой работы оборудования, планово-предупредительных ремонтов и т.д.

Целью сокращения целосменных и внутрисменных простоев оборудования является повышение эффективности использования производственной мощности без дополнительного привлечения ресурсов, и как следствие, выявление возможностей расширения объемов выпуска и реализации или определение потребности в обновлении или расширении производственного потенциала.

В современных условиях одним из важнейших показателей, характеризующих экономическую эффектность производственных мощностей и деятельность пред-приятия в целом, является фондоотдача.

Фондоотдача (Фо) определяется как отношение валовой (товарной) продукции к среднегодовой стоимости основных производственных фондов:

Фо=Cпрод/Сосн.пр, (1.20)

где Cпрод - стоимость готовой продукции за определенный период;

Сосн.пр - стоимость основных производственных фондов;

Сопоставление значений плановой фондоотдачи и фактической фондоотдачи по уровню мощности предприятия показывает, насколько фондоотдача по среднегодовой мощности отстает от плановой или, наоборот, превышает ее. Величина резерва фондоотдачи (Рф) в процентах определяется по формуле:

Рф=((Фп — Фм)*100)/Фп, (1.21)

где Фп — фондоотдача по плану;

Фм — фондоотдача по уровню мощности.

Чтобы установить взаимосвязь между фондоотдачей и производственной мощностью, используют следующую факторную модель:

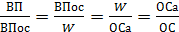

ФО =  , (1.22)

, (1.22)

где ВП - объем продукции, принятый для расчета; ВПос - основная (профильная) продукция предприятия; W - среднегодовая производственная мощность.

Данная формула позволяет определить влияние на динамику фондоотдачи изменения уровня специализации предприятия (ВП/ВПос); коэффициента использования производственной мощности (ВПос/W); фондоотдачи активной части ОС, исчисленной по производственной мощности (W/OСa); доли активной части фондов в общей их стоимости (Оса/ОС).

Третий этап анализа предполагает анализ использования пассивной части основных производственных фондов, то есть анализ использования производственной площади. Данный анализ включает расчет показателя выхода продукции на 1 м2 производственной площади, который в некоторой степени дополняет характеристику использования производственных мощностей предприятия. Этот показатель выражается, как правило, в натуральных единицах. Он необходим для оценки эффективности использования производственных площадей. Когда удельный вес непроизводственных площадей велик, необходим дальнейший, более углубленный анализ использования площадей отдельных цехов [22].

На четвертом этапе для определения эффективности использования производственных мощностей анализируются технологические процессы предприятия: выясняется, внедряются ли на предприятии прогрессивные техпроцессы и новая техника, осуществляется анализ данных о производственных возможностях предприятия.

На заключительном этапе анализа для наиболее полного представления о том, насколько эффективно используются производственные мощности предприятия, анализируется использование трудовых ресурсов, а именно обеспеченность предприятия основными производственными рабочими и уровень их квалификации, показатели движения работников на предприятии.

В общем, приведенный анализ позволит определить величину и ресурсы мощности по компонентам, позволит сформировать мероприятия по повышению эффективности использования производственной мощности.

Разработанную методику можно представить в виде обобщённой структурно-логической модели анализа эффективности использования производственной мощности предприятия (Приложение 1).

После проведения исследования по разработанной методике планируется выявить резервы, имеющиеся на предприятии, предложить способы их использования для улучшения эффективности использования производственной мощности.

1.3 Практика использования производственной мощности отечественных предприятий.

Современное состояние экономики вызывает необходимость переосмысления предприятиями процесса организации использования собственных производственных возможностей. Многие отечественные предприятия, занимавшие ведущие места по объемам производства продукции в условиях плановой экономики, в данный момент работают лишь на треть своей мощности. Причиной этого является несовершенство их технической и технологической базы и как следствие из этого - низкий уровень качества и конкурентоспособности продукции. Кроме того, неквалифицированный персонал является одной из причин сбоев в производственной деятельности и выпуске недоброкачественной продукции.

Исследования показали, что на современном этапе развития на предприятиях машиностроительного комплекса за 2010-2012 года среднегодовая стоимость, основных производственных фондов возросла всего лишь на 10 %, наблюдается ухудшение использования производственной мощности предприятий; низкая техническая оснащенность, низкий уровень специализации производства, высокий уровень физического износа оборудования, низкая доля прогрессивной техники. Одна из причин такого положения состоит в том, что машиностроительные предприятия имеют структуру производства и используют технологии, внедренные в период плановой экономики.

Анализ использования действующих производственных мощностей машиностроительных предприятий показал, что среднегодовая мощность возросла на 5,5 %, а выпуск продукции, на 3,4 %, что говорит о неудовлетворительной практике использования мощностей. В целом по машиностроению за исследуемый период использование среднегодовой производственной мощности составило 53 %, что ниже нормативного уровня почти на 37 – 40 %.

Снижение уровня использования производственной мощности по ряду предприятий можно объяснить структурными сдвигами в номенклатуре выпускаемой продукции в связи с освоением новых изделий и повышением качества отдельных номенклатурных позиций, станкоемкость которых значительно превысила затраты времени на аналогичные изделия. Кроме того, новые мощности, предусмотренные для выпуска новой продукции, были введены, но не полностью освоены и значительная часть этой продукции производилась за счет мощности для выпуска старой номенклатуры.

По данным Госкомстата в последние годы на многих предприятиях машиностроения наблюдается снижение деловой активности, вызванное замедлением роста интенсивности спроса на продукцию почти на 3 %, что в свою, очередь отразилось на темпах роста объема производства. Однако снижение, темпов роста производства незначительно повлияло на интенсивность использования производственной мощности. За последние 5 лет этот показатель в среднем составлял 63 % по предприятиям машиностроения, при этом уровень загрузки производственной мощности колеблется в пределах 52-57% по предприятиям, производящим машины и оборудование. Что касается перспектив обеспеченности производственными мощностями, то спрос на продукцию машиностроительных предприятий составил 88 %.

В настоящее время масштабную господдержку имеет развитие наноиндустрии и внедрение нанотехнологий на предприятиях машиностроения. Применение нанотехнологий позволяет получать материалы с принципиально улучшенными свойствами, многократно повышать эффективность процессов, создавать оборудование для тонких и высоких технологий со значительно меньшими удельными издержками, чем у аналогов при производстве традиционными способами. Внедрение нанотехнологий способствует повышению эффективности использования оборудования предприятия, а следовательно, и производственных мощностей. Однако как показали исследования состояния основных производственных фондов, предприятия машиностроения не обладают достаточным производственным потенциалом, необходимым для использования нанотехнологий.

Основные показатели оценки состояния основных фондов приведены в таблице 1.6.

Таблица 1.6 - Показатели отдачи и состояния основных фондов машиностроения и металлообработки по России

| Показатели | |||||

| Фондоотдача, коп., % к предыдущему году | Обл. | 89,9/116,7 | 87,1/96,9 | 96,1/110,3 | 127,2/132,3 |

| Фондорентабельность, % к предыдущему году | Обл. | 60,2/64,9 | 69,7/115,7 | 49,0/70,3 | 90,3/184,2 |

| Коэффициент, %: | |||||

| - износа основных фондов; | РФ | 51,65 | 52,37 | 49,0 | 43,2 |

| Удельный вес полностью изношенных | 13,4 | ||||

| - износа машин и оборудования | РФ | 55,3 | 54,8 | 54,3 | 52,5 |

| Удельный вес полностью изношенных | 18,9 | ||||

| - обновления основных фондов; | РФ | 7,61 | 8,36 | 8,4 | |

| - обновления машин и оборудования | РФ | 5,5 | 6,4 | 10,5 | 14,9 |

| - выбытия основных фондов; | РФ | 1,2 | 1,1 | 0,9 | 0,9 |

| - выбытия машин и оборудования; | РФ | 1,7 | 1,6 | 1,4 | 1,3 |

Анализ приведенных в табл. 1.6 показателей показал, что основной причиной неэффективного использования производственной мощности остается неудовлетворительное состояние основных производственных фондов.

Основные фонды машиностроения и металлообработки изношены более чем на 50 %, при этом в целом коэффициент износа имеет незначительную тенденцию к снижению (в 2010 году он составил в среднем по машиностроению – 46,7 процентов). Примерно пятая часть всех основных фондов машиностроения изношены полностью [8, 10].

По данным Госкомстата 65 % оборудования эксплуатируется 15-20 лет, а оборудование, которое можно назвать современным, т. е. срок эксплуатации которого меньше пяти лет, составляет меньше 5 %.

Установленное оборудование работает не равномерно, допускается перегруз, что противоречит техническим условиям его эксплуатации и является одной из причин снижения уровня использования действующих производственных мощностей. Анализ структуры основных производственных фондов на предприятиях машиностроения показал, что при прочих равных условиях рост среднегодовой стоимости основных производственных фондов не всегда сопровождается необходимым увеличением объема производимой продукции. Так, за обследуемый период времени среднегодовая стоимость основных производственных фондов выросла на 10 %, а объем валовой продукции возрос только на 11 %. Таким образом, наблюдалось ухудшение использования материально- технической основы производства.

Исследования показали, что экстенсивное использование металлообрабатывающего оборудования в целом по группе машиностроительных предприятий несколько улучшилось: абсолютный прирост парка основного технологического оборудования наблюдается практически на всех предприятиях машиностроения.

Так по России коэффициент обновления основных фондов машиностроения, рассчитанный по полной учетной стоимости, в среднем за период составил 13 %.

О недостаточности объемов ввода основных фондов в машиностроении для обеспечения их обновления свидетельствует также соотношение показателей ввода и износа основных фондов. Объем ввода в действие всех основных фондов в среднем по машиностроению в 2010 г. лишь в 1,9 раз превысил объем начисленного за этот год износа, в том числе машин, оборудования – в 1,4 раза. С учетом разницы в ценах, стоимость годового ввода новых машин, оборудования и транспортных средств лишь более или менее компенсирует их годовой износ. По отношению к общей сумме износа, накопленного к концу 2010 г., объем ввода новых основных фондов в среднем по машиностроению в 2010 г. составил всего 24,9%, в том числе машин, оборудования – 22,5% [8, 10].

В целом по машиностроению остающееся недостаточным поступление новых основных фондов сдерживает замену устаревших, изношенных фондов. Коэффициент выбытия основных фондов, рассчитанный по полной учетной стоимости, в среднем по организациям машиностроения составил за период 1,1%, что соответствует среднероссийскому уровню в целом. За рассматриваемый период коэффициент выбытия основных фондов в машиностроении постепенно снижался, в итоге в конце 2009 года его уровень в 1,5 раза стал ниже по сравнению с началом периода, значение показателя сохранилось и в следующем году (см. Рис. 1.3) [10]. При таком низком уровне выбытия 0,9 - 1,4 наличные основные фонды машиностроения будут воспроизведены только в течение 70 лет.

Однако вовлечение оборудования в производство и сокращение бездействующей техники протекает медленно. Так, резервы неустановленного оборудования в 2012 г. сократились всего на 10 %, в том числе подлежащее установке — на 3 %, находящееся в монтаже и резерве - 7 %.

Рисунок 1.3 - Коэффициенты выбытия основных фондов в среднем по машиностроению

Следует отметить, что причина медленного обновления парка оборудования объясняется тем, что замена физически изношенной техники не носит комплексного характера. Новое оборудование внедряется отдельными единицами без учета производительности системы машин, что нарушает экономически обоснованное соответствие между структурой парка оборудования и технологической структурой производственной программы, т. е. в парке оборудования возникает несопряженность, которая ведет к снижению уровня использования времени работы отдельных групп оборудования.

Исследования организации использования производственной мощности показали, что коэффициент загрузки новых мощностей на предприятиях машиностроительного комплекса находится на среднем уровне, что свидетельствует о высокой степени недогрузки и неэффективном использовании нового оборудования. Несоответствие организации использования производственной мощности и загрузке оборудования зачастую связано с тем обстоятельством, что установленное оборудование не увязано с требованиями технологии производства, т.е. на предприятиях машиностроения отмечается плохая технологическая сопряженность применяемой системы машин. Как показали проведенные исследования, оборудование, принятое в расчет производственной мощности, используется только на 30-40 %, что свидетельствует о наличии значительных сверхплановых простоев.

Основной причиной простоев оборудования из-за отсутствия производственного задания является наличие на заводах излишнего оборудования (4-6%). Для, увеличения полезного времени работы парка оборудования, а также высвобождения неиспользуемых производственных площадей, необходимо предприятиям освободиться от излишнего оборудования и организовать внутриотраслевой и межотраслевой обмен излишним оборудованием.

Другой причиной недоиспользования производственных мощностей предприятий является недостаток высококвалифицированных работников, обеспеченность данным элементом производственной мощности на машиностроительных предприятиях составляет 56 %. Также наблюдаются большие потери рабочего времени и неполная занятость большинства рабочих.

Эффективное использование трудовых ресурсов предполагает организацию трудовых процессов, обеспечение занятости наличных работников, реализацию организационно-технических мер, способствующих росту производительности эффективности труда. Стратегией улучшения использования трудовых ресурсов также является активизация человеческого фактора, повышение квалификации работников, совершенствование мотивационных процессов на предприятии.

Таким образом, проведенные исследования показали, что одной из причин неудовлетворительной деятельности предприятий машиностроительного комплекса является недоиспользование производственных мощностей, которое в свою очередь вызвано неудовлетворительным состоянием активной части основных фондов, увеличением величины незагруженных мощностей, диспропорциями в структуре использования производственной мощности, технологической разбалансированностью, большим удельным весом производственных площадей, использованием ресурсозатратных технологий, а также низким уровнем производственного и кадрового потенциала, недостатком высококвалифицированных работников.

Исходя из вышесказанного, можно предположить, что важным направлением решения выявленных проблем в производстве машиностроительных предприятий является создание условий для модернизации производственной мощности и повышения эффективности использования ее элементов, таких как: оборудование, технология, производственная площадь и трудовые ресурсы.

При необходимо отметить, что эффективность использования производственных мощностей зависит от того, насколько полно реализуются экстенсивные и интенсивные факторы.

Экстенсивное улучшение использования производственных мощностей предполагает, во-первых, увеличение времени работы действующего оборудования и, во-вторых, — повышение удельного веса действующего оборудования.

Увеличение времени работы действующего оборудования может быть достигнуто за счет [2, 4]:

- сокращения или полной ликвидации внутрисменных простоев оборудования на основе повышения качества ремонтного и технического обслуживания оборудования, своевременного и полного обеспечения основного производства рабочей силой, сырьем, материалами, полуфабрикатами, электроэнергией;

- сокращения целодневных простоев оборудования, повышения коэффициента сменности его работы.

Важным путем улучшения использования производственных мощностей является, с одной стороны, уменьшение количества излишнего оборудования, а, с другой, — быстрое вовлечение в производство неустановленного оборудования.

Интенсивный путь предполагает повышение степени загрузки оборудования в единицу времени. Это может быть достигнуто на основе:

- технического совершенствования оборудования и технологии производства,

- внедрение достижений современного научно-технического прогресса и в первую очередь безотходных, малоотходных, ресурсосберегающих технологий и техники для их осуществления,

- повышение качества сырья, имея в виду увеличение содержания полезных веществ в сырье и его технологичность, возможности извлечения продукта. С повышением качества сырья выход товарной продукции повышается;

- улучшения организации труда, производства и управления,

- улучшение производственно-технических условий трудовой и производственной среды,

- достижение оптимального уровня концентрации производства, который в свою очередь определяется количеством этапов технологического цикла, степенью гибкости технологии производства,

- повышения квалификации и профессионального мастерства рабочих [4, 8].

Интенсивность использования производственных мощностей повышается также путем ликвидации «узких мест» в производственном процессе, быстрого освоения вновь вводимых мощностей, сокращения сроков достижения проектной производительности оборудования, стремления к соответствию размера и состояния производственной площади необходимым условиям организации процессов производства.

Кроме того в настоящее время улучшение использования производственных мощностей связано с повышением качества и конкурентоспособности продукции, улучшением маркетинговой деятельности, расширением сбыта продукции так как в современных условиях для многих предприятий России, характерно недоиспользование производственных мощностей, главным образом в связи с трудностями сбыта продукции, а также острым недостатком собственных оборотных средств при непомерно высоких процентных ставках за кредит [4].

Охарактеризованные направления совершенствования эффективности использования производственной мощностью целесообразно закрепеить за конкретными элементами производственной мощности (табл. 1.7).

Таблица 1.7 – Экстенсивные и интенсивные пути повышения эффективности использования производственной мощности, сгруппированные по ее элементам

| Элементы ПМ | Пути улучшения эффективности использования производственной мощности | ||

| Экстенсивное улучшение использования | Интенсивное улучшение использования | ||

| 1 Активная часть ОФ (технические элементы производства) | Оптимизация времени использования оборудования | Уменьшение резервов незагруженного оборудования | |

| Повышение качества ремонтного и технического обслуживания оборудования | Оптимизация степени загрузки | ||

| Оптимизация режимов работы | |||

| Сокращение внутрисменных простоев | |||

| Вовлечение бездействующего оборудования | Быстрое освоение вновь вводимых мощностей | ||

| Модернизация и обновление производства | |||

| Использование аренды и лизинга оборудования | Совершенствование организации и улучшение условий производства | ||

| 2. Пассивная часть ОФ (производственные площади) | Увеличение времени полезного использования | Обеспечение рациональной загрузки площадей | |

| Уменьшение доли вспомогательных площадей | |||

| Уменьшение резервов неиспользуемой площади | |||

| Рациональная планировка использования площади | |||

| Соответствие размера и состояния площади необходимым условиям организации процессов производства | |||

| 3. Предметы труда | Своевременное и полное обеспечение производства сырьем, материалами | Повышение качества используемых материалов | |

| 4.Технология производства | Повышение уровня специализации производства | Повышение уровня технологической оснащенности производства | |

| Повышение уровня кооперации и концентрации производства | Применение информационных и инновационных технологий | ||

| Сокращение производственного цикла | Повышение гибкости технологии | ||

| Сокращение величины производственных запасов и заделов | Фокусирование производственных процессов | ||

| Устранение диспропорций и ликвидация «узких мест» | |||

| Применение инновационных ресурсосберегающих технологий | |||

| 5.Трудовые ресурсы | Привлечение дополнительных основных производственных рабочих, в случае их недостатка (использование аутстаффинга персонала) | Повышение квалификации кадров | |

| Рациональная организация трудовых процессов | |||

| Оптимальное разделение труда и расстановка кадров | |||

| Рациональная организация и обслуживание рабочих мест | Улучшение использования рабочего времени | ||

| Улучшение производственной культуры | |||

| Повышение ответственности р |

|

|

2015-05-20

2015-05-20 550

550