По ГОСТ 14.306—73 выбор средств контроля основывается на обеспечении заданных показателей процесса технического контроля (ТК) и анализе затрат на реализацию процесса контроля. К обязательным показателям процесса контроля относят точность измерения, достоверность, трудоемкость, стоимость контроля. В качестве дополнительных показателей контроля используют объем, полноту, периодичность, продолжительность.

При выборе средств измерения точность средств измерений должна быть достаточно высокой по сравнению с заданной точностью выполнения измеряемого размера, а трудоемкость измерения и их стоимость должны быть возможно более низкими, обеспечивающими наиболее высокие производительность труда и экономичность.

Недостаточная точность измерений приводит к тому, что часть годной продукции бракуют, в то же время по той же причине другую часть фактически негодной продукции принимают как годную.

Излишняя точность измерений, как правило, бывает связана с повышением трудоемкости и стоимости контроля качества продукции и, следовательно, ведет к удорожанию производства и ограничению выпуска продукции.

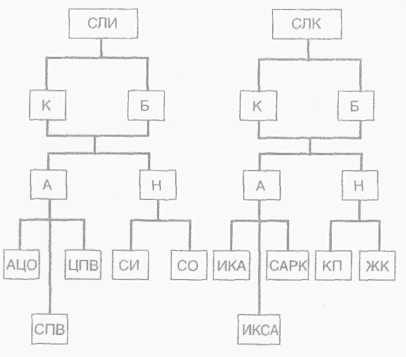

Средства линейных измерений СЛИ и контроля СЛК подразделяют на контактные (К) и бесконтактные (Б), автоматические (А) и неавтоматические (Н).

В измерительный прибор для линейных измерений входят измерительная и установочная база, а также измерительный преобразователь с отсчетным устройством. Съемный измерительный преобразователь с встроенным отсчетным устройством обычно называют измерительной головкой. При этом средства автоматических измерений могут иметь адаптирующийся цифровой отсчет (АЦО), самопишущий (СПВ) или цифропечатающий выход (ЦПВ). Средства автоматического контроля делят на измерительные контрольные (ИКА), измерительные контрольно-сортировочные (ИКСА) автоматы (полуавтоматы) и средства активного (управляющего) размерного контроля (САРК) (рис.).

Неавтоматические средства измерения различаются типом отсчетного устройства (штриховое, цифровое, стрелочное и световое).

Рис. Классификационная схема средств линейных измерений

Средства измерения и контроля могут быть одномерными (измеряют и контролируют одну величину) и многомерными (измеряют и контролируют несколько размеров изделия). При этом контактные средства менее чувствительны к помехам на входе измерительной системы, чем бесконтактные.

Все средства измерений в соответствии с их назначением можно разделить на универсальные и специализированные. При этом конкретные универсальные средства имеют предпочтительные области применения: для наружных и внутренних измерений, для измерения отклонений формы поверхностей. Специализированные приборы имеют весьма узкое назначение.

Основные средства автоматического измерения и контроля заключаются в значительно большей производительности и объективности результата измерения; эти средства обычно являются более специализированными. Однако и в них предусматривается в ряде случаев возможность переналадки на различные размеры и даже на различные параметры измерения (контроль диаметров, длины, отклонений формы и расположения и т.п.).

Исходными при выборе средств измерения определенного назначения являются следующие положения: необходимая производительность (на этой основе выбирают автоматические или неавтоматические, универсальные или специализированные средства измерений); допускаемая погрешность измерения; предел измерения в зависимости от контролируемого допуска; механические характеристики измеряемой детали (габаритные размеры, масса, твердость материала, жесткость конструкции, кривизна и шероховатость поверхности, доступность контролируемой поверхности), возможные условия эксплуатации.

Автоматы, разделяющие детали на годные и на один или два вида брака, следует выбирать в ограниченных случаях: при недостаточной точности технологического процесса; при неустойчивом технологическом процессе, практически не поддающемся регулированию; при изготовлении ответственных изделий; при приемке сборных изделий, у которых неудачное сочетание отклонений размеров деталей может привести к выходу одного из эксплуатационных показателей за пределы допускаемых значений, а повышение точности изготовления оказывается экономически нецелесообразным.

Автоматы для разделения годных деталей на размерные группы целесообразно использовать для решения задач селективной сборки.

Приборы активного контроля позволяют повысить производительность труда, качество изделий и облегчить работу станочников. Применение приборов активного контроля целесообразно при обработке партии деталей в количестве более 10 шт.

В большинстве случаев предпочтение отдается механизированным измерительным приспособлениям с целью выборочной проверки точности процесса обработки. В последние годы стали использовать многомерные измерительные приспособления, компануемые из унифицированных элементов.

При линейных измерениях по известному классу точности изделия выбирают значение коэффициента А изм точности измерения (ГОСТ 8.051—81).

| Квалитет ИСО | А изм, % (ориентировочно) |

| 2-5 | |

| 6-7 | |

| 8-9 | |

| 10 и грубее |

Характерно, что с увеличением допуска на контролируемый размер рекомендуемые значения A измуменьшаются по сравнению с измерениями особо точных деталей, где А измпринимают практически максимально допустимыми. Это связано прежде всего с наличием измерительных средств нужной точности, значительными трудностями обеспечения нормальных условий особо точных измерений и введения поправок на систематические составляющие малых погрешностей. Выбрав соответствующее значение А изм, можно затем определить предел допускаемой погрешности измерения

|Dд изм|= А изм IT ×10-2.

Основная погрешность измерительного средства должна быть меньше значения |Dд изм| рассчитанного по формуле.

Использовать измерительные средства, обеспечивающие значение А изм меньше предельно допускаемого, можно, но при этом следует учитывать экономические факторы.

Выбор средств контроля основывают на использовании алгоритма. В алгоритме предусмотрено, что допускаемая погрешность учитывает составляющие ее погрешности (ГОСТ 8.051—81): измерительных средств, температурных деформаций, от измерительного усилия, от субъективности оператора, вносимые установочными мерами. Алгоритм составлен так, что при последовательной разработке процессов контроля выбирают для каждого конкретного контролируемого параметра необходимые средства контроля (СК) или обосновывают необходимость проектирования новых.

Алгоритм составлен таким образом, что от процедуры к процедуре номенклатура выбираемых средств ограничивается. Выбор СК завершают нахождением одного конкретного СК для каждого контролируемого параметра в тех случаях, когда оптимизацию процесса ТК не проводят, или нескольких СК для каждого контролируемого параметра при проведении оптимизации процесса ТК. Окончательное решение об одном СК для каждого контролируемого параметра принимают после комплексного технико-экономического обоснования процесса ТК.

ИДК.

ИДК – это современная рентгеновская аппаратура, позволяющая за короткое время произвести осмотр транспортного средства на наличие тайников (мест, специально изготовленных для незаконного перемещения товаров через таможенную границу, а также специально оборудованных для сокрытия товаров), посторонних вложений, а также удостовериться в соответствии заявленных сведений о перемещаемых товарах.

Действительно, через такие пропускные пункты ежегодно проходят миллионы автомобилей и контейнеров. Злоумышленники могут использовать их для перевозки оружия, наркотических и взрывчатых веществ, контрабанды. Ручной досмотр контейнера или большегрузного автомобиля – процедура длительная и дорогостоящая, требующая привлечения больших людских ресурсов. В связи с этим такая процедура может применяться только избирательно к грузу, вызывающему по каким-либо причинам подозрение. Необходимо обеспечить сотрудников пограничных пропускных пунктов инструментами, позволяющими быстро и эффективно посмотреть внутрь контейнера и проанализировать его содержимое без вскрытия. Такие инструменты существуют – это инспекционно-досмотровые комплексы.

Для досмотра перевозимых грузов на пропускных пунктах используются два основных метода:

- сканирование с помощью высокоэнергетического фотонного излучения, создаваемого ускорителем электронов;

- сканирование с использованием гамма-излучения радиоактивных изотопов кобальта или цезия (Кобальт 60, Цезий 137);

Основной принцип, лежащий в основе использования рентгеновского и гамма излучения состоит в том, что фотоны (гамма-кванты), генерируемые источником излучения, поглощаются и рассеиваются на своем пути в зависимости от плотности и атомной структуры материала, через который они проходят. Детекторная система на приемной стороне содержит элементы, преобразующие дошедшие до них фотоны в электрический сигнал.

Хотя рентгеновское и гамма-излучение являются ионизирующими и при их использовании должны приниматься специальные меры для защиты персонала, для автомобилей и грузов они никакой угрозы не представляют.

В системах на базе ускорителей электронов в качестве детекторов обычно используются сцинтилляционные кристаллы совместно с фотодиодами. В сцинтилляторах фотонное излучение преобразуется в видимый свет, который затем с помощью фотодиодов преобразуется в электрический ток. Величина тока пропорциональна количеству попавших в детектор фотонов.

В системах с использованием гамма-излучения обычно используют специальные детекторные линейки с фотоумножителями, так как излучение используемых в таких системах радиоактивных изотопов имеет существенно меньшую энергию. Достоинством таких систем является непрерывный характер излучения и, следовательно, отсутствие необходимости синхронизации излучающей и детектирующей подсистем. Также такие системы относительно компактны в связи с тем, что подсистема излучения имеет относительно простую конструкцию и небольшие размеры. Недостатком является относительно низкая проникающая способность и существенно меньшее разрешение, связанное с большими габаритными размерами фотоумножителей.

Существуют 3 основных критерия оценки эффективности досмотровых систем:

1. Проникающая способность гамма излучения связана с активностью соответствующих источников (радиоактивных изотопов) и в существующих системах не превышает 180 мм в стали.

Рентгеновские ускорители электронов позволяют получать фотонное излучение с энергиями до 9 МэВ, что обеспечивает проникающую способность в стали до 440 мм.

2. Контрастная чувствительность - второй критерий для досмотра, очень важен для того, чтобы различать предметы внутри контейнера. Чем выше контрастная чувствительность, тем выше вероятность обнаружения подозрительных предметов в грузе.

3. Разрешение - способность различать отдельные детали на картинке. Если поставлена задача найти сотню килограммов наркотиков в контейнере, то достаточно просто увидеть на изображении аномалию, значительно выделяющуюся на фоне остального содержимого контейнера. Но если необходимо, например, обнаруживать компоненты ядерного оружия, то их размеры могут быть достаточно малы. Поэтому необходимо иметь системы с максимально возможным разрешением для эффективного обнаружения подобного рода угроз.

Все три критерия напрямую связаны с уровнем энергии и количеством фотонов, прошедших сквозь материал. Поэтому большое значение имеет выбор источника излучения.

В настоящее время наибольшее распространение получили системы на основе линейных ускорителей электронов (LINAC), но предпринимаются попытки приспособить для использования в этих комплексах ускорители других типов.

Производством оборудования для ИДК в мире занимаются несколько компаний, в частности Smiths Heimann, RapiScan, Nuctech и другие. Более подробно с видами комплексов и их характеристиками вы можете ознакомиться в подразделе Каталог оборудования - Инспекционно-досмотровые комплексы.

Производители обычно подразделяют свою продукцию на 3 группы:

1. Мобильные - устанавливаются на автомобильное шасси и могут свободно перемещаться по дорогам общего пользования. В их состав входит система автономного электропитания (дизель-генератор), что позволяет использовать мобильный комплекс практически везде, где есть более-менее ровная площадка.

2. Перебазируемые и 3. стационарные - устанавливаются в специально оборудованных зданиях. Обычно предполагается, что перебазируемый комплекс можно при необходимости достаточно быстро (в течение 3-4 недель) переместить в другое место, но отечественные требования к радиационной безопасности таких комплексов существенно отличаются от европейских. Свою лепту вносит климат, поэтому на практике и для перебазируемых и для стационарных комплексов в России принято строить капитальные здания.

2015-05-20

2015-05-20 5229

5229