Лабораторная работа ФАБЛАБ №3

Технологические возможности создания 3-D моделей

Лазерная стереолитография

Лазерная стереолитография – технологический метод послойного изготовления моделей, практически любой формы и сложности из жидких композиций, полимеризующихся под действием лазерного излучения или из порошка путем послойного сплавления его частиц лазерным лучом.

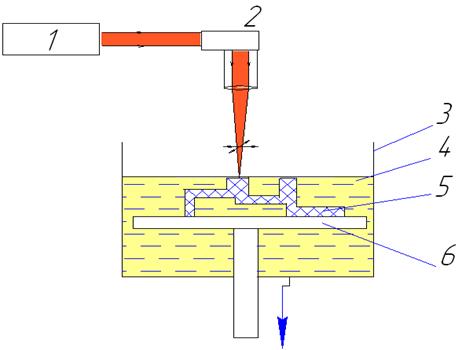

Особенностью данного процесса является использование компьютерной 3-D модели, которая может быть автоматически преобразована соответствующими программами в геометрические образы плоско -параллельных сечений с заданным шагом. Отверждение же модели производится послойно в специальной установке (рис.3.1).

Лазер 1 генерирует световой луч, который концентрируется в пятно размером 0,1 …0,2 мм оптической системой. Световое пятно может перемещаться в горизонтальной плоскости оптическим сканером 2, работающим под управлением компьютера.

|

| Рис.3.1 Схема лазерного стереолитографа |

В ванне 3 находится жидкий фотополимер (ФП) 4, способный затвердевать при интенсивном воздействии излучения лазера. Первое сечение заготовки 5 полимеризуется на поверхности столика 6, который подводится к поверхности жидкости так, чтобы ее слой над поверхностью столика составлял 0,1…0,2 мм. После отвердевания первого слоя стол с заготовкой опускается на величину шага между сечениями, на поверхности первого слоя появляется слой жидкости, который также засвечивается и полимеризуется. При этом слои оказываются связанными между собой в твердом состоянии. После образования последнего слоя, столик поднимается и заготовка может быть извлечена из рабочей зоны (рис.3.2).

|  |

| Рис.3.2 Появление готовой модели при подъеме столика установки и готовая модель |

При получении изделий из порошка процесс образования слоев изделий осуществляется не за счет полимеризации жидкости, а за счет сплавления частиц порошка.

Интересной особенностью методов является практическое отсутствие ограничений на получаемую форму изделия. Так можно образовать в изделии замкнутые полости любой сложности, естественно, если предусмотреть отверстия для последующего удаления из них жидкого фотополимера или не сплавленного порошка.

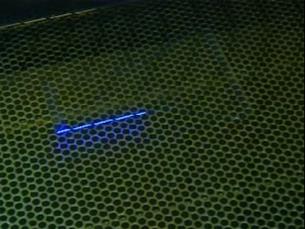

Габариты изделий определяются особенностями конструкции оборудования (рис.3.3) и достигают 500 мм по трем координатам.

Точность размеров определяется особенностями метода (размером светового пятна, шагом между сечениями) и достигает 0,2 мм и выше.

|  |

| Рис.3.3 Общий вид установки и вид пятна лазерного сканирования по поверхности полимера |

Достоинствами методов являются:

- гибкость и быстрота перенастройки на изготовление различных изделий

(срок от конструкторской идеи до выпуска изделий может составлять от нескольких часов до нескольких дней);

- минимизация затрат на подготовку производства;

- совместимость с существующими системами компьютерного проектирования;

- совместимость с некоторыми технологическими методами изготовления пластмассовых и металлических изделий (литье под давлением, литье по выплавляемым (выжигаемым) моделям);

Изделия, полученные этим методом могут быть использованы:

- в качестве моделей, позволяющих проверить некоторые конструкторские идеи, эргономические факторы, эстетическое впечатление;

- в качестве модельной оснастки при литье;

- в качестве оснастки при изготовлении электродов при электроэрозионной и электрохимической обработке;

- при изготовлении объектов по данным компьютерных томографов, позволяющих врачам моделировать проведение медицинских воздействий и изготавливать точные протезы, например сосудов;

- при изготовлении моделей по данным координатно-измерительных машин и других видов объемного зондирования, например, в криминалистике, археологии.

Прочность материала модели не позволяет использовать ее как конструкционную деталь машины или изделие, применяемое в быту.

Однако в настоящее время проводятся исследования и отрабатываются технологические методы спекания металлических порошков, что позволит использовать такие изделия непосредственно как детали машин и приборов.

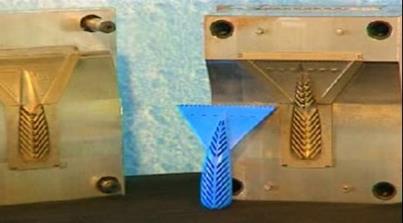

В настоящее время изделия полученные таким образом из полимеров позволяют их использовать при изготовлении прессформ (рис.3.4) для литья под давлением изделий из термопластов. Такие прессформы можно изготавливать из силиконовых пластиков и композиций, отверждаемых при температуре около 400°С.

|  |

| |

| Рис.3.4 Заливка модели силиконовой композицией, загрузка прессформы в печь для отверждения и вид готового изделия из термопласта |

Модель можно использовать и при создании керамической формы в которую после прокаливания, может заливаться жидкий металл (рис.3.5).

|  |

| а | б |

|  |

| в | г |

| Рис.3.5 Соединение модели с моделью литниковой системы (а), установка модели в контейнер, заполняемый керамической массой (б), прокаливание формы в печи (в) и извлечение и очистка отливки (г) |

2015-05-10

2015-05-10 1606

1606