Лабораторная работа № 9

МОЙКА И ОЧИСТКА ДЕТАЛЕЙ АВТОМОБИЛЕЙ

Цель работы

Цель данной работы:

1) ознакомиться с методами очистки деталей от загрязнений, оборудованием и моющими средствами;

2) подобрать составы моющих средств и установить режимы мойки;

3) изучить способы контроля и корректировки моющих растворов и метод оценки качества очистки изделий от загрязнений;

4) приобрести практические навыки по технологии мойки и очистки деталей, исследованию влияния некоторых технологических факторов на качество очистки поверхностей изделий.

Общие сведения и указания по работе

В процессе эксплуатации автомобильная техника подвергается значительным загрязнениям, которые затрудняют или делают невозможным дальнейшую правильную ее эксплуатацию, снижают надежность и эффективность ее использования, ухудшают эстетические показатели, санитарно-гигиенические условия труда, мешают проведению технического обслуживания (ТО) и ремонта, вызывают ускоренный износ сопряженных пар, коррозию, старение материалов деталей и агрегатов, приводят к порче перевозимых грузов.

Очистка автомобильной техники, ее сборочных единиц и деталей заключается в удалении с наружных и внутренних поверхностей агрегатов, узлов, деталей загрязнений до такого уровня, при котором оставшиеся загрязнения не препятствуют выполнению осмотра, ТО или ремонта и последующей эксплуатации. Очистка состоит не только в удалении загрязнений с поверхностей машин, агрегатов, деталей, но и в исключении процесса повторного осаждения (образования) загрязнений на очищенной поверхности.

Объекты очистки характеризуются следующими основными параметрами:

1) составом, количеством и свойствами находящихся на их поверхностях загрязнений;

2) коэффициентом рельефности, взаимной экранизацией поверхностей;

3) массой и габаритными размерами;

4) составом, свойствами материалов, из которых они изготовлены;

5) температурой до начала процесса очистки.

По своему составу и свойствам загрязнения представляют сложные продукты взаимодействия как органических, так и неорганических соединений, различных по природе образования и условиям формирования. Все много многообразие загрязнений автомобильной техники условно принято подразделять на 12 групп, наименование и характеристики которых приведены в табл. 3.1

Коэффициент рельефности поверхностей автомобилей равен 49—55, т. е. за счет пространственного построения конструкции во столько раз увеличена суммарная площадь поверхностей узлов и деталей по сравнению с наиболее компактной формой материи — шаром. Развитый рельеф поверхностей автомобилей характеризуется наличием глубоких ниш, замкнутых и экранированных пространств, выемок, глубоких карманов и тому подобных полостей, являющихся аккумуляторами загрязнений.

При очистке происходит отделение загрязнений по поверхности раздела между двумя ранее контактирующими телами. Сам объект очистки обладает свойствами твердого тела, а загрязнения бывают твердыми или жидкими. После отделения от очищаемой поверхности загрязнения могут перейти в жидкость или в газ, например в воздушную среду, или адсорбироваться на твердое тело, участвующее в процессе очистки.

Методы очистки можно разделить на механический, физический, химический, физико-химический и химико-термический.

На практике каждый из методов может быть реализован с помощью различных способов (рис. 3.1).

Средства технологического оснащения подразделяются па универсальные и специализированные, мониторного, струйного и погруженого типов.

Контроль качества очистки поверхностей является сложным, до конца не решенным вопросом технологии очистки. Практическое распространение получили весовой, визуальный, люминесцентный способы контроля.

Весовой способ основан на определении разности в массе загрязнений до и после очистки. Он реализуется различными приемами:

сбор загрязнений с определенных участков объекта очистки, оговоренных технологическими инструкциями, путем экстрагирования (извлечения) растворителями с последующим отделением загрязнений от растворителя и навешиванием их;

сбор загрязнений с определенной площади путем протирания предварительно взвешенной салфеткой с последующим взвешиванием ее;

сбор загрязнений соскабливанием их с определенной площади и взвешиванием;

взвешивание объекта до и после очистки с определением разности масс.

Визуальный способ осуществляется:

протиранием определенных участков, оговоренных технологическими инструкциями, белой салфеткой или белой бумагой с последующим сравнением загрязненности салфетки с условной шкалой, имеющей, например, десяти-палльную или пятибалльную градацию;

накладыванием лейкопластыря на определенный участок поверхности с последующим сравнением количества шгрязнений на нем с условной шкалой;

прямым визуальным сравнением загрязненных участков очищаемых поверхностей с условной эталонной шкалой;

прямым подсчетом площади загрязненной поверхности с использованием шаблонов определенных размеров (ГОСТ 9.402-80).

Последние два приема визуального способа получили наибольшее распространение благодаря простоте их осуществления и сравнительно большой точности оценки качества очистки, основанной на высокой разрешающей способности человеческого глаза, который может различать отдельные частицы размером до 40 мкм. Разработаны методики построения и изготовления эталонных шкал (рис. 3,2), позволяющие оценивать качество очистки с точностью до 10 %, что вполне соответствует требованиям практики.

Люминесцентный способ применяется для контроля остаточной загрязненности поверхностей нефтепродуктами и основан на способности молекул масел приходить в возбужденное состояние и генерировать световое излучение под действием лучей ультрафиолетового спектра. Измерения производят с помощью прибора ПЛКД-2, позволяющего определять остаточную загрязненность нефтепродуктами в диапазоне 0,0005—0,05 мг/см2 или прибором

КСО, электрическая схема которого приведена на рис. 3.3. Люминесцентный способ не позволяет определить остаточную загрязненность поверхностей другими отложениями, кроме маслянистых, поэтому не является универсальным. Он используется чаще всего в лабораторных условиях для контроля поверхностей, подготовленных к нанесению металлических покрытий.

Существуют и другие способы контроля (с помощью радиоактивных изотопов; смачивание контролируемой поверхности водой и определение скорости разрыва водяной пленки; измерение краевого угла смачивания по форме капли воды и др.), которые не нашли широкого применения и используются чаще всего при выполнении научно-исследовательских работ.

Детали, поступающие на дефектацию, должны иметь остаточную загрязненность не более: 1,25 мг/см2 при шероховатости поверхности Е2 до 20 мкм; 0,70 мг/см2 при Е2=20—6,3 мкм; 0,25 мг/см2 при,К2 = 6,3—0,8 мкм, что по шкале системы оценки качества очистки соответственно равно 7, 8 и 9 баллам (см. рис. 3.2). Такая степень очистки обеспечивает полное отсутствие загрязнения рабочих

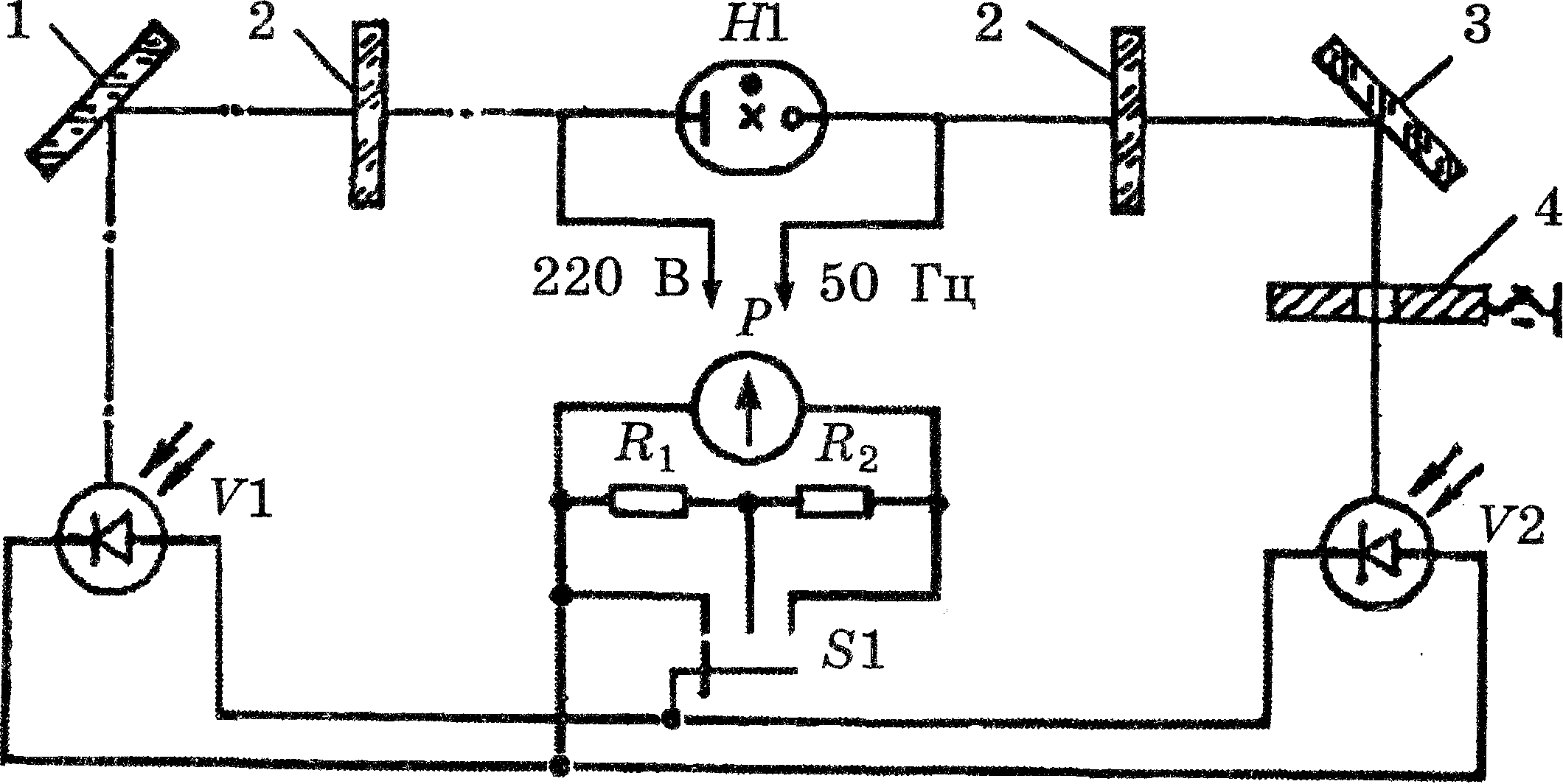

Рис. 3.3, Принципиальная оптико-электрическая схема

прибора контроля степени очистки (КСО):

R1, R2 — резисторы; H1 — ртутно-кварцевая лампа УФО-КЛ;S1 — переключатель; VI; V2 — фотодиоды; Р — измерительный прибор; 1 — испытываемый образец;2 — светофильтры; 3 — эталонный образец; 4 — щелевая регулируемая диафрагма

мест, а также рук и одежды рабочих и гарантирует возможность выполнения ремонта с высоким качеством и высокой производительностью труда. Требования к качеству очистки поверхности при подготовке к окраске и методика определения изложены в ГОСТ 9.402—»80. Для обеспечения хорошей адгезии лакокрасочных покрытий допустимая загрязненность маслом не должна превышать 0,05 мг/см2.

Следует отличать очистку машин и их составных частей в процессе эксплуатации от очистки при капитальном ремонте, так как они во многом различаются по целям, технологическим процессам и применяемому для их выполнения оборудованию.

Целью очистки в процессе капитального ремонта является:

обеспечение качества ремонта, высокой производительности труда ремонтников, культуры производства и выполнения санитарно-гигиенических требований;

обеспечение возможности измерений геометрических и физико-механических параметров деталей:

обеспечение высокого качества восстановления деталей и подготовки их для нанесения защитных покрытий;

исключение или значительное сокращение коррозии деталей в период нахождения техники в ремонте;

обеспечение требуемой чистоты деталей при сборке агрегатов, узлов систем.

Очистка машин и их составных частей при капитальном ремонте включает четыре стадии:

I — очистка ремонтного фонда автомобилей в сборе с удалением с наружных поверхностей и из картерных пространств большей части загрязнений с 1-й по 7-ю группу включительно;

II — очистка наружных и внутренних поверхностей двигателей, агрегатов и узлов от остатков загрязнений 1-— 7-й групп; частичное удаление загрязнений 8 и 9-й групп;

III — очистка деталей двигателей от загрязнений 8— 10-й групп, деталей агрегатов от загрязнений 7-й группы и кабин;

IV — очистка деталей и узлов от производственных загрязнений 1 и 7-й групп перед сборкой или подготовкой к нанесению защитных или декоративных покрытий.

II стадия очистки выполняется после разборки машины на агрегаты, III — после разборки агрегатов на детали, IV — перед технологическими операциями восстановления деталей, а также перед сборкой узлов и агрегатов. Необходимость многостадийной очистки обусловлена разнообразием состава и свойств загрязнений, сложностью рельефа объектов очистки и особенностями физико-химических свойств материалов, из которых изготовлены детали.

2015-05-10

2015-05-10 2340

2340