Исследование точности наладки токарно-револьверного станка

Методические указания к лабораторной работе №9

Волгоград

2009

Лабораторная работа № 9

«Исследование точности наладки токарно-револьверного станка»

1.ЦЕЛЬ РАБОТЫ

Научиться производить наладку токарно-револьверного станка и исследовать точность настройки путем обработки опытной группы деталей.

2.Содержание работы

Ознакомиться с методами настройки станков.

По заданному чертежу детали и с помощью детали–эталона провести наладку токарно–револьверного станка, предварительно составив карту наладки.

Обработать партию деталей из 5 штук и сделать выводы о карте наладки.

3.ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Для осуществления технологической операции на токарно-револьверных станках надо провести наладку станков на обработку конкретной детали.

В условиях крупносерийного и массового производства требуемая точность достигается методом автоматического получения размеров на настроенных станках. Задачами настройки являются:

1.Установка приспособлений и вспомогательных инструментов в положения, обеспечивающие наивыгоднейшие условия резания.

2.Установка режимов резания на станке.

3.Обеспечение точности взаимного расположения режущих инструментов, кулачков, упоров, копиров и других устройств, определяющих траекторию перемещения инструментов и ее длину относительно обрабатываемого изделия.

В настоящее время применяются следующие методы настройки станков:

1.Статическая настройка.

2.Настройка по пробным деталям с контролем по рабочему калибру.

3.Настройка по пробным деталям с помощью универсального измерительного инструмента.

Статическая настройка

Метод статической настройки заключается в установке режущих инструментов по различным калибрам и эталонам на неподвижном станке.

Для компенсации деформаций в упругой технологической системе, зависящих от сил резания и температурных факторов, необходимо вносить поправку. Настроечный размер, по которому изготавливается установочный калибр, определяется по формуле

(1.1)

(1.1)

где LдетН – размер детали, который должен быть фактически получен после настройки.

(1.2)

(1.2)

где D1 – поправка, учитывающая действие сил резания,

D2– поправка, учитывающая шероховатость обрабатываемой поверхности,

D3– поправка, учитывающая величину зазора в подшипниках.

(1.3)

(1.3)

где j – жесткость технологической системы (Н/мм).

.

.

СP =190 – для данной марки обрабатываемой стали и условий резания.

Тогда  ,

,

где l – вылет прутка в мм; Е =2×105 (Н/мм2); y =  (мм4);

(мм4);

, (1.4)

, (1.4)

где S – подача, (мм/об);

r – радиус при вершине резца, (мм).

Поправка D3 = 0,04 мм определена экспериментально.

Статическую настройку дополняют динамической, проводя регулирование положения инструментов и упоров после обработки первых деталей.

Настройка признается правильной, если среднее арифметическое из размеров пробных деталей находится в пределах допуска на настройку

(1.5)

(1.5)

где Т – общий допуск на обработку партии деталей;

m – количество пробных деталей;

Y – коэффициент запаса точности.

, (1.6)

, (1.6)

где D=6s – фактическое поле рассеивания размеров деталей

(1.7)

(1.7)

где s – среднее квадратическое всей совокупности деталей;

sгр – среднее квадратическое распределения групповых средних.

В общем случае:

(1.8)

(1.8)

Учитывая величину допуска на настройку условия работы без брака можно представить в виде формулы:

(1.9)

(1.9)

Настройка каждой из позиций револьверных многорезцовых полуавтоматов производится по картам наладки. В карте наладки на каждом переходе дается эскиз детали после обработки, изображается инструмент в конечном положении, проставляются полученные размеры обработанных поверхностей и шероховатость этих поверхностей.

4.МЕТОДИКА ВЫПОЛНЕНИЯ РАБОТЫ

1.Согласно чертежа детали составить карту наладки станка с эскизами обработки и положением инструмента на каждом переходе.

2.Определить по справочнику режимы обработки на каждый переход и подсчитать число оборотов шпинделя.

3.Скорректировать режимы обработки по паспорту станка (приложение).

4.С помощью детали эталона, регулировкой упоров на барабане продольной подачи и регулировкой инструмента достигнуть заданных размеров детали.

5.Обработать 6 деталей и их размеры занести в таблицу 1 и сверить с требованиями чертежа детали. После изготовления первых деталей при необходимости произвести корректировку положения упоров или инструмента.

6.Рассчитать настроечный размер d1 детали калибра.

7.Определить на размер s среднее квадратическое.

8.Оценить правильность настройки станка на размер d1, взяв за пробные детали первые 3.

5.СОДЕРЖАНИЕ ОТЧЕТА

1. Цель работы.

2. Эскиз детали.

3. Результаты измерений партии деталей (табл.1).

4. Карту наладки с выбранными режимами и подсчитанным машинным временем на каждый переход.

5. Расчет настройки и допуска на настройку.

6. Вывод о качестве настройки.

6.КОНТРОЛЬНЫЕ ВОПРОСЫ

1) Сущность наладки.

2) Методы наладки.

3) Расчет наладочных размеров.

4) Как составляется карта наладки?

5) Для чего проводят динамическую настройку?

6) Как определяется поле рассеивания размеров при обработке партии деталей?

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1.Соколовский А.П. Научные основы технологии машиностроения.– М.: Машгиз, 1955.– 520 с.

2.Маталин А.А. Точность механической обработки и проектирование технологических процессов.– Л.: Машиностроение, 1970.– 483 с.

3.Скраган В.А. Лабораторные работы по технологии машиностроения.– М.: Машиностроение, 1974.– 230 с.

4.Долматовский Г.А. Справочник технолога по обработке металлов резанием.– М.: Машиностроение, 1962.– 1115 с.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ТОКАРНО–РЕВОЛЬВЕРНЫХ

СТАНКАХ. ЛАБОРАТОРНАЯ РАБОТА №9

1.Проверить работу станка на холостом ходу

2.Снятие и установку деталей производить при отведенной каретке револьверной головки.

3.Крепить резец так, чтобы вылет его был минимальным (1,5 высоты державки).

4.Обрабатываемую деталь не поддерживать руками при работе станка.

5.Остерегаться удара режущим инструментом при повороте револьверной головки.

6.После окончания работы убрать станок.

Токарно–револьверный станок 1336 имеет схему управления, изображенную на рис.1

Рис.1

На рис.1 обозначены:

1–2 – Рукоятки управления числами оборотов шпинделя.

3 – Кнопочная станция (кнопки вперед, назад, стоп).

4 – Рукоятка зажима прутка.

5 – Рукоятка включения и выключения падающего червяка продольной подачи.

6 – Рукоятка фиксатора револьверной головки.

7 – Рукоятка включения радиально–поперечной подачи револьверной головки.

8 – Маховичок поворота револьверной головки.

Таблица 1

| Результаты измерений | |||||

| D, мм | d1, мм | d2, мм | l, мм | L1, мм | L2, мм | |

| деталь №1 | ||||||

| деталь №2 | ||||||

| деталь №3 |

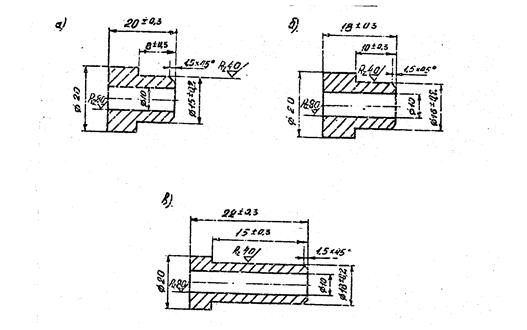

Варианты конструкций деталей

Рис.2

2015-05-10

2015-05-10 938

938