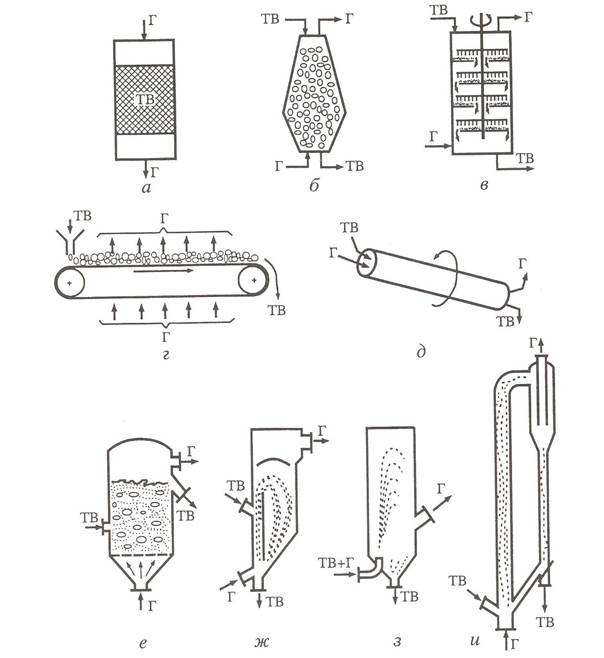

Схемы реакторов для осуществления гетерогенных процессов с твердой фазой показаны на рис. 4.8. В простейшем реакторе (рис.4.8,а) твердое вещество загружают в реактор, а газ циркулирует через неподвижный слой. В таком реакторе проводят многие процессы адсорбционной очистки газов и жидкостей, таких как, например, очистка природного газа от серосодержащих соединений (от «серы»), которая заключается в гидрировании этих соединений до сероводорода (H2S), который затем поглощают оксидом цинка: ZnO +H2S = ZnS + H2O. Поглощение H2S протекает в сравнительно узкой зоне слоя, послойно. По мере отработки первых слоев сорбента зона реакции продвигается дальше. После появления «проскока» H2S (не полного поглощения из-за расходования сорбента) поглотитель заменяют.

Неудобство такого процесса – его периодичность. Можно, конечно, дать возможность твердым частицам медленно проваливаться через реактор подобно перетеканию песка в песочных часах, и постепенно добавлять свежий твердый реагент (рис.4.8,б). Способ простой, но время пребывания твердых частиц в таком случае будет очень неравномерным – у стенок они будут задерживаться значительно дольше, чем по оси слоя. Равномерность

4.8 Схемы реакторов для гетерогенных процессов с твердой фазой (Г- газ, ТВ – твердый компонент)

времени пребывания твердого материала обеспечивают механически. В реакторе (рис.4.8,в) скребки с направляющими лопатками передвигают материал по полкам и пересыпают его с одной полки на другую. Так устроен реактор обжига серного колчедана. Передвижение материала может быть реализовано с помощью транспортера (рис.4.8,г), удобен и распространен процесс с непрерывным движением твердого материала во вращающейся

наклонной трубе (рис.4.8,д). Классическим примером такого реактора является вращающаяся печь получения клинкера в цементном производстве, к этому же типу реакторов относится аммиачный нейтрализатор в производстве двойного суперфосфата.

Интенсивность химических процессов «газ – твердое» увеличивается при дроблении твердого реагента. В описанных выше реакторах это сделать практически невозможно, так как с уменьшением размера частиц возрастает вероятность их слипания, комкования, что приводит к резкому возрастанию гидравлического сопротивления слоя. Обойти это ограничение можно в аппаратах со взвешенным слоем твердых частиц – в псевдоожиженном (рис.4.8,е) или фонтанирующем (рис.4.8,ж) слоях, применяя распылительное инжектирование твердого материала через специальную форсунку (рис.4.8,з) или режим пневмотранспорта (рис.4.8,и), в котором мелкие твердые частицы пролетают реактор вместе с газом. К основным недостаткам этих способов можно отнести эрозию стенок аппарата, дробление частиц, унос пыли и загрязнение ею газового потока.

Твердые частицы легче образуют однородную смесь с жидкостью (суспензию), нежели с газом из-за более близких плотностей компонентов. Поэтому нередко для осуществления процесса в системе «жидкость-твердое» применяют реактор с мешалкой, схема которого подобна общей схеме б на рис. 4.7 для гомогенного процесса. Такой реактор применяется для кислотного разложения апатита.

2015-05-13

2015-05-13 5503

5503