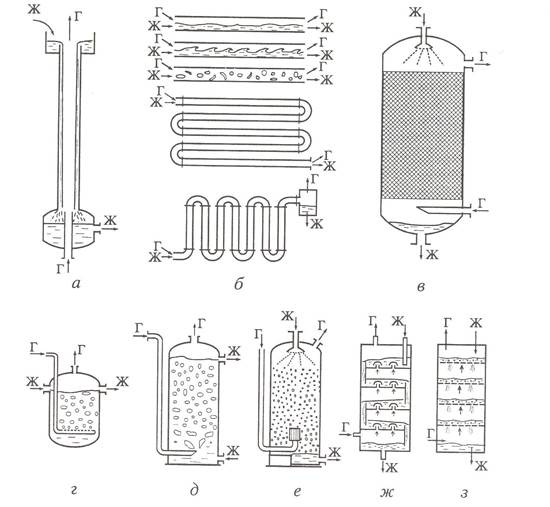

Схемы реакторов для данного вида процессов иллюстрирует рис. 4. 9.

Взаимодействие газа с жидкостью осуществляют тремя способами: прямо- или противоточным движением сплошных потоков газа и жидкости; барботажем (пробулькиванием) газа в жидкость (газ диспергирован в объеме жидкости); разбрызгиванием жидкости в газе (диспергирована жидкость в объеме газа).

В трубчатом реакторе (рис.4.9,а) жидкость стекает по стенам трубок (на рисунке показана только одна), одновременно контактируя со встречным

Рис. 4.9. Схемы реакторов для газо-жидкостных процессов

или попутным потоком газа. Это наиболее организованный процесс – поверхность контакта фаз равно поверхности труб. Потоки хорошо разделены. Тепловой режим поддерживается регулированием температуры трубок. Такие реакторы используются в производствах, где нужно точно выдерживать необходимый режим и быстро его регулировать. Обычно это малотоннажные производства тонкого органического и неоорганического синтеза.

Более интенсивное взаимодействие фаз достигается в спутном (движущемся в одном направлении) газо-жидкостном потоке (рис.4.9,б), в котором в зависимости от скорости потоков возможно осуществление различных режимов течения. На схеме показано движение потока с полным расслоением фаз, раздельное течение с сильно возмущенной развитой поверхностью контакта фаз и хорошо перемешанный газо-жидкостный поток. Реализация указанных режимов наблюдается последовательно с возрастанием скорости потоков, особенно газа. Скорость развитого газо-жидкостного потока составляет несколько метров в секунду. Такие реакторы обладают рядом преимуществ: они компактны, даже при необходимости протекания длительной реакции (их делают в виде вертикального или горизонтального змеевика, схематично показанного на рис.4.9.б), и в них достигается очень высокий коэффициент объемного массообмена – до 1,2 с-1. Реактор данного типа используется в производстве полиэтилена и окислении этилена в ацетальдегид.

Насадочные реакторы более распространены (рис.4.9,в). Их внутреннее пространство занимает насадка, образованная из небольших элементов, по поверхности которых стекает жидкость, а в пространстве между ними, как правило, противотоком движется газ. Насадка – кольца или элементы другой формы имеют размер в среднем 10 – 50 мм. Поверхность элементов и, следовательно, поверхность контакта фаз составляет сотни квадратных метров в кубометре слоя, и потому взаимодействие фаз происходит достаточно интенсивно. Коэффициент объемного массообмена достигает 0,5 с-1. Такое значение ограничено тем, что жидкость стекает только под действием силы тяжести. При большой скорости газовый поток захватывает жидкость, препятствуя её стеканию.. Это режим «захлебывания», хотя при этом в узком интервале нагрузок по газу и жидкости наблюдается аномально большое увеличение массообмена.

Простейший способ организации взаимодействия жидкости и газа – барботаж последнего (рис.4.9,г,д) и разбрызгивание жидкости в газе (рис.4.9,е). Интенсивность взаимодействия фаз при барботаже зависит от скорости всплытия пузырей и их размера. Первое определено гравитационными силами и потому ограничено. Размер пузырей можно варьировать в определенных пределах, т.к. в свободном барботажном слое мелкие пузыри сливаются, а крупные – неустойчивы и быстро распадаются. Всплывающий пузырь быстро «забывает» свое происхождение (приблизительно на высоте 10 – 20 см от отверстия, из которого он вышел). Объемный коэффициент массообмена в свободном барботажном слое, как правило, не превышает величины 0,3 с-1. Мелкие пузыри, размер которых зависит от выходного отверстия в барботере, удается сохранить в тонком слое жидкости. Это удобно сделать в многослойном реакторе как с переливными устройствами (рис.4.9,ж), так и ситчатыми првальными распределителями потока (тарелками) - рис.4.9,з. Реактор, изображенный на рис. 4.9,е, оснащен разбрызгивателем. Мелкие капли более устойчивы в размерах, но скорость их падения определена силами гравитации и захватом потоком газа (особенно для мелких капель), поэтому, диспергируя жидкость, можно интенсифицировать массообмен между фазами, - специальные форсунки значительно развивают поверхность контакта фаз и увеличивают скорость движения. Но это же добавляет трудности в последующем сепарировании газа и жидкости.

Вопросы для самоконтроля

1. Какие признаки легли в основу классификации химических реакторов?

2. Нарисуйте графики изменения концентрации во времени и в объеме реактора идеального смешения.

3. Нарисуйте графики изменения концентрации и степени превращения от длины реактора идеального вытеснения

4. Перечислите общие структурные элементы химических реакторов

5. Нарисуйте схемы реакторов для реализации гомогенных процессов и объясните их работу (вход сырья и выход продуктов, время проведения процесса, пути отвода и подвода теплоты и т.д.).

6. Сопоставьте периодические и проточные реакторы: попробуйте объяснить, какой тип реактора может иметь преимущества для осуществления разных процессов.

7. Нарисуйте схемы реакторов для гетерогенных процессов «газ-твердое» и объясните их работу.

8. Как можно организовать поток твердого вещества через реактор? Нарисуйте схемы аппаратов, объясните их работу.

9. Какие существуют способы организации взаимодействия газа с жидкостью?

10. Как можно увеличить скорость гетерогенного процесса «газ-твердое» и как изменится организация процесса?

2015-05-13

2015-05-13 5034

5034