Управление материальными потоками в рамках внутри производственных логистических систем может осуществляться различными способами, из которых выделяют два принципиально отличающиеся друг от друга основных: толкающий и тянущий.

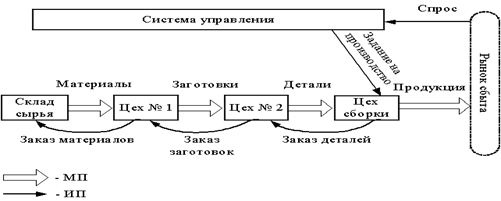

Толкающая система – это такая организация движения МП, при которой МР подаются с предыдущей операции на последующую в соответствии с заранее сформированным жестким графиком. МР «выталкиваются» с одного звена ЛС на другое (рис. 2.10). Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт «проталкивается» дальше и становится запасом незавершенного производства на входе следующей операции. То есть такой способ организации движения МП игнорирует то, что в настоящее время делает следующая операция: занята выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате появляются задержки в работе и рост запасов незавершенного производства.

Рисунок 2.10 - Принципиальная схема толкающей системы

Толкающие (выталкивающие) модели управления потоками характерны для традиционных методов организации производства.

На практике реализованы различные варианты толкающих систем, известные под названием "системы МРП" (МРП-1 (планирование потребности в компонентах изделий) и МРП-2 (планирование ресурсов производства)). Возможность их создания обусловлена началом массового использования вычислительной техники. Системы МРП характеризуются высоким уровнем автоматизации управления.

Система MRP - система централизованного управления «выталкивающего» типа, планирующая наличие необходимых компонентов продукции в нужном месте в установленном время и в требуемом количестве для наиболее полного удовлетворения зависимого спроса на них, а следовательно, и независимого рыночного спроса на готовую продукцию.

Второй вариант организации логистических процессов на производстве основан на принципиально ином способе управления материальным потоком. Он носит название «вытягивающая система» и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

При вытягивающей системе материальные ресурсы подаются («вытягиваются») на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения материального потока отсутствует. Размещение заказов на пополнение запасов материальных ресурсов происходит, когда их количество достигает критического уровня (рис. 2.11.). Вытягивающая система основана на «вытягивании» продукта последующей операцией с предыдущей операции в тот момент времени, когда последующая операция готова к данной работе. То есть когда в ходе одной операции заканчивается обработка единицы продукции, посылается сигнал-требование на предыдущую операцию. И предыдущая операция отправляет обрабатываемую единицу дальше только тогда, когда получает на это запрос.

Рисунок 2.11 - Схема вытягивающей системы управления запасами

На практике к вытягивающим внутрипроизводственным логистическим системам относят систему "Канбан" (в переводе с японского - карточка), разработанную и реализованную фирмой "Тоёта" (Япония).

Система "Канбан" не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено. Система "Канбан" позволяет существенно снизить производственные запасы.

Тема «Логистика производственных процессов» занимает центральное место в изучении дисциплины «Логистика».

Так же важно при изучении темы уяснить основные правила приоритетов в выполнении заказов. Последовательность прохождения заказов через звенья логистической цепи устанавливаются с помощью правил распределения работ (обслуживания заказов), предписывающих те или иные приоритеты при выполнении работ. В практике управления материальными потоками используются следующие правила приоритетов:

• FIFO: «первый пришел - первый ушел», т.е. наивысший приоритет придается заказу, который раньше других поступил в систему;

• LIFO: «последний пришел - первый обслужен», т.е. наступивший приоритет придается заказу, поступавшему на обслуживание последним. Это правило наиболее часто применяется в системах складирования в тех случаях, когда материалы уложены таким образом, что достать их можно только сверху;

• SPT: «правило кратчайшей операции», наивысший приоритет придается заказу с наименьшей длительностью выполнения в данном звене.

Указания правил позволяют сократить время ожидания и среднюю длительность цикла выполнения заказа.

В тех случаях, когда целью управления материальными потоками является обеспечение установленных сроков поставки, используются правила управления, учитывающие информацию о времени выполнения заказов:

• MST 6: «минимальный резерв времени» - наивысший приоритет придается заказу, имеющему наименьшее резервное время. Резервное время определяется как разность между сроком выполнения заказа и сроком, к которому заказ может быть выполнен при отсутствии межоперационного пролеживания;

• EDD: «наиболее ранний срок исполнения», т.е. наивысший приоритет придается заказу с наиболее ранним сроком выполнения.

2015-05-13

2015-05-13 10249

10249