(необратимая отпускная хрупкость)

Явление резкого снижения вязкости закаленного металла (независимо от уровня легирования стали) с мартенситной структурой после отпуска в интервале 250-4000С (рис.1,2,4) получило название отпускная хрупкость первого рода (необратимая отпускная хрупкость). При охрупчивании металла после отпуска в указанном интервале температур наблюдается блестящий кристаллический излом по границам аустенитного зерна при существенном повышении температуры перехода металла к хрупкому разрушению.

При этом увеличение скорости охлаждения металла с температуры отпуска не влияет на степень его охрупчивания. Это явление существенно затрудняет получение высокопрочных стальных изделий с использованием термообработки, которые эксплуатируются при низких температурах и циклических нагрузках.

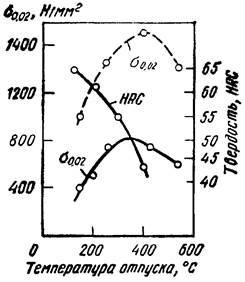

Дело в том, что основная масса стальных изделий (из углеродистых и легированных сталей), подвергаемых термической обработке с целью получения высокопрочного состояния, проходит отпуск в интервале температур 350-4500С для получения максимальных значений пределов упругости, пропорциональности, текучести (рис.3) и приемлемых значений пластичности и вязкости металла.

| Химический состав исследованных сталей: ¾ - 0,75…0,8% С; ------ - C=0,5…0,6%; Si=0,8…1,1%; Mn=0,15…0,4%; Cr=0,9…1,2%; W=1,8…2,2%; V=0,15…0,3% Рис.3 - Зависимость значений предела упругости и твердости закаленных сталей от температуры последующего отпуска [] |

Этот температурный интервал отпуска для сталей, у которых упрочнение происходит за счет выделения цементита (или легированного Ц), обеспечивает наибольших прирост прочности за счет максимального закрепления дислокаций дисперсными частицами вторичной фазы (рис.3). И поэтому явление охрупчивания закаленных сталей после отпуска в этом интервале температур (например, для стали 35ХН, рис. 4) не позволяет в максимальной степени использовать возможности сталей, заставляя термистов делать либо отпуск при более высокой температуре, либо при температуре, ниже интервала отпускной хрупкости.

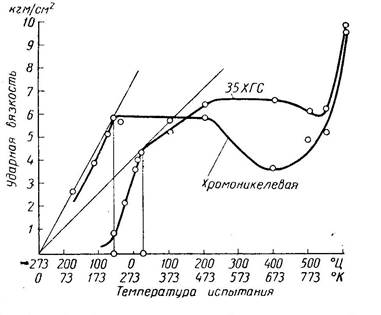

Рис.4 Зависимость ударной вязкости сталей типа 35ХГС, 35ХН при различных температурах испытания [Погодин-Алексеев Г.И.].

Обработка перед испытанием: 35ХГС- закалка от 9300С в воде (+500С)+ низкий отпуск (180-1900С) в масляной ванне, 4 часа, охлаждение на воздухе; 35ХН – предварительная закалка от 910-9200С в масло (+50-800С)+высокий отпуск (6900С) с выдержкой 1,5 часа, охлаждение на воздухе. Закалка от 880-8900С в масле + низкий отпуск (180-1900С) в масляной ванне, 4 часа, охлаждение на воздухе.

При исследовании отпускной хрупкости отмечается такая особенность в поведении металла. Если сталь, охрупченную при отпуске в интервале 250-4000С, подвергнуть дополнительно отпуску при более высоких температурах и интенсивно охладить (например, 550-6000С), то металл будет иметь высокую вязкость и низкий порог хладноломкости. Если после такого высокого отпуска эту же сталь еще раз отпустить при температурах необратимой отпускной хрупкости, то явления охрупчивания уже не будет.

Из причин, вызывающих снижение вязкости отпущенного мартенсита, наиболее интересны следующие:

-снижение вязкости закаленной стали при отпуске объяснялось распадом остаточного аустенита при отпуске (наиболее полное изложение этой точки зрения приведено в работах Метьюза, Гроссмана М.А., Ларсена Г.В. и Грина О.В., Садовского В.Д, Чупракова Н.П. и др.):

-проявление необратимой отпускной хрупкости связано с процессами карбидообразования при отпуске закаленной стали (Хабахпашев А.А., Шейнин Б.Е., Миркин И.Л., Грязнов И.М., Завьялов А.С. и др.):

-падение вязкости при таком охрупчивании связано с проявлением межзеренного разрушения [6]:

-охрупчивание объясняется началом выделения цементита, при котором выделяющиеся карбиды имеют вытянутую пластинчатую форму и образуются преимущественно вдоль мартенситных кристаллов:

-охрупчивание во многом объясняется сегрегацией примесей к границам зерен. Установили, что сера, фосфор, азот являются наиболее мощными охрупчивателями. Нитридная теория охрупчивания (Шрадер Г., Вистер Г.,Зипман Г.) предполагала охрупчивание металла за счет выделения при отпуске нитридов хрома и марганца;

-охрупчивание металла в указанных условиях еще больше усиливается при повышенном содержании водорода.

Интервал температур необратимой отпускной хрупкости зависит от уровня легирования стали. В углеродистых сталях ОХ 1 рода обнаруживается после отпуска в интервале ̴ 250-3000С. Такие легирующие элементы, как хром, вольфрам, ванадий, титан, молибден, никель (до ̴ 8%) смещают интервал развития хрупкости до температур отпуска 300-4000С. Особенно эффективно смещает интервал ОХ 1 рода кремний (в количестве 1-2% до 400-4500С). Исследования показали, что вольфрам и молибден существенно уменьшают снижение уровня ударной вязкости, но не устраняют необратимой отпускной хрупкости. При этом положительное действие вольфрама в стали совершенно нейтрализуется кремнием.

Теоретическое объяснение механизма необратимой отпускной хрупкости в работе [6] сформулировано следующим образом, объединив все достоверно установленные факторы охрупчивания.

При нагреве до температур аустенитизации происходит сегрегация примесей к границам зерен. При отпуске закаленного металла (>3000С) вдоль границ мартенситных кристаллов образуются пластинчатые выделения цементита. Они блокируют движение дислокаций, вызывают образование длинных плоских дислокационных нагромождений. В связи с ослаблением границ зерен сегрегациями, дислокационные нагромождения вызывают зарождение межзеренной трещины прежде, чем пластическое течение начнется в следующем зерне. При более низких (<3000С) температурах отпуска сплошных выделений карбидной сетки по границам нет, т.к. образуется только мелкодисперсные перовидные выделения e-карбида, повышающие вязкость металла. А при повышении температуры отпуска выше температур охрупчивания карбидные выделения приобретают сфероидальную форму, занимающую меньшую часть площади границ и вязкость металла повышается[6]:

Таким образом принято теоретическое обоснование, объединяющее наиболее важные факторы охрупчивания - совокупность сегрегации примесей при аустенитизации с образованием карбидных выделений в процессе отпуска ответственна за межзеренное разрушение металла малой энергоемкости.

Исследованиями было установлено, что фосфор является одним из элементов, наиболее часто вызывающих этот вид отпускной хрупкости металла, и даже такая низкая его концентрация как 0,01%(по массе) может вызвать значительное снижение вязкости. При этом отмечается, что при температурах отпуска ниже 3500С, 1 час, фосфор не сегрегирует и только при повышении температуры отпуска происходит дополнительное, по отношению к сегрегации при аустенитизации, повышение зернограничной концентрации фосфора.

Сера является более мощным охрупчивателем, но в связи с тем, что она во многих сталях присутствует в связанном виде (сульфиды), сера не может свободно сегрегировать к границам зерен. И здесь уже важным фактором является температура аустенитизации, которая определяет степень растворения сульфидов. Установлено, что если сера выделяется в виде сульфидов хрома, то охрупчивания не наблюдается после аустенитизации при 10000С и ниже. Повышение температуры выше этого уровня приводит к растворению сульфидов и сегрегации серы к границам зерен. Если сера в металле связана в сульфиды марганца, их растворение происходит при гораздо более высоких температурах аустенитизации.

Азот обычно присутствует в металле в виде нитридных выделений и не дает вклада в охрупчивание при отпуске в рассматриваемом интервале температур. Но при ускоренном охлаждении металла относительно небольшой толщины азот будет оставаться в твердом растворе. В технической литературе приводятся данные, что уже при охлаждении металла со скоростью ³10С/с азот находится в твердом растворе и выделяется при последующем отпуске.

Олово и сурьма не сегрегируют в процессе аустенитизации и не вызывают необратимой отпускной хрупкости.

Отмечается также, что большинство общеупотребительных легирующих элементов не сегрегируют при аустенитизации, но могут воздействовать на степень охрупчивания металла через изменение той химической связи с фосфором или серой, в которую они вступают на границах зерен.

Установлено многими исследователями, что добавки молибдена и вольфрама снижали охрупчивание, вызванное фосфором, тогда как добавки марганца при отпуске выше 2000С увеличивают охрупчивание металла и только после отпуска выше 4000С повышают работу разрушения.

Добавки молибдена в сталь с целью уменьшения охрупчивания металла эффективны только в том случае, когда молибден растворен в твердом растворе, а не связан в частицы вторичной фазы ( концентрация Мо обычно не превышает 0,7%, при увеличении его содержания возможно образование специальных карбидов, что обедняет матрицу).

Титан (~0,1%) также уменьшает охрупчивание, вызываемое сурьмой, но только в сталях с низким содержанием углерода, когда не весь титан связан в карбиды.

В литературе приведены данные о влиянии кремния и хрома на температурный интервал необратимой отпускной хрупкости из которых следует, что у легированной стали с содержанием кремния 1-1,5% охрупчивание смещается до температур отпуска 300-3200С и выше (вплоть до 4500С). Такое же смещение отмечено и для стали с содержанием хрома 1,5-2,0%. Одновременное легирование этими элементами в указанных концентрациях еще больше смещает температурный интервал охрупчивания (до 350-370С). Аналогичным образом ведет себя и алюминий (при ̴ 0,15-0,16%) (вероятно через механизм измельчения зерна).

Таким образом, анализ данных по межзеренному разрушению сплавов на основе железа показывает, что бороться с необратимой отпускной хрупкостью можно используя как металлургические факторы (чистота металла по фосфору, сере, газам, добавки редкоземельных элементов, соответствующий подбор легирующих элементов и снижение концентрации тех, которые в совокупности с другими элементами усиливают сегрегацию), так и технологические (измельчение зеренной структуры металла за счет оптимальных технологических параметров или совмещая их с легированием, двойная закалка с промежуточным высоким отпуском, контроль за процессом карбидообразования, применение изотермической закалки, ВТМО и др.).

Снижение значений ударной вязкости закаленного металла заготовок большого сечения в исследуемом интервале температур отпуска может происходить еще и в связи с недостаточной интенсивностью закалочного охлаждения крупногабаритных изделий, что приводит к получению в структуре значительного количества бейнита, а соответственно и остаточного аустенита. Именно возникновением существенной неоднородности по углероду при таком структурном состоянии объясняется Садовским В.Д. и Фокиной Е.А. снижение вязкости и хладостойкости металла. Для устранения этого явления необходимо повысить мартенситную прокаливаемость металла изделий.

2015-05-13

2015-05-13 4892

4892