Для принципиального понимания закономерностей фазовых и структурных превращений в закаленном на мартенсит металле целесообразно начать рассмотрение распада метастабильной структуры в углеродистой стали, для исключения наложения тех процессов, которые вносит легирование металла.

Изучение влияния отпуска на свойства закаленных металлов начнем с исследования дилатометрической кривой углеродистой стали.

Дилатометрия - раздел физики, изучающий тепловое изменение объемных размеров металлического образца при нагреве или охлаждении, а в данном случае на эти изменения накладываются еще фазовые и структурные превращения, происходящие в мартенсите.

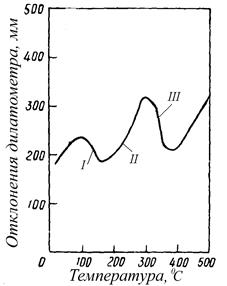

Дилатометрические исследования углеродистой закаленной стали при последующем нагреве показали (впервые это было получено Г. Ганеманом и Л. Трегером) наличие трех температурных интервалов (рис. 1.5), в которых происходит наиболее значимое изменение объема металла.

В соответствии с этими изменениями объемных размеров закаленного металла при нагреве, превращения при отпуске и были названы соответствующим образом - первое, второе и третье превращения (эти понятия условные, но по традиции используются в литературе). Существует еще и четвертое превращение при отпуске, которое дилатометрически не фиксируется, а подтверждается рентгеноструктурными методами, световой, электронной микроскопии и др. методами.

Рисунок 1.5 - Дилатометрическая кривая нагрева при отпуске закаленной углеродистой стали с 1,2%С (Белоус М.В. и др.):

Рисунок 1.5 - Дилатометрическая кривая нагрева при отпуске закаленной углеродистой стали с 1,2%С (Белоус М.В. и др.):

І - уменьшение длины образцов в интервале

температур ≈70-150°С;

ІІ - увеличение длины образцов в интервале

температур ≈150-300°С;

ІІІ - уменьшение длины образца при нагреве в

интервале ≈300-350°С.

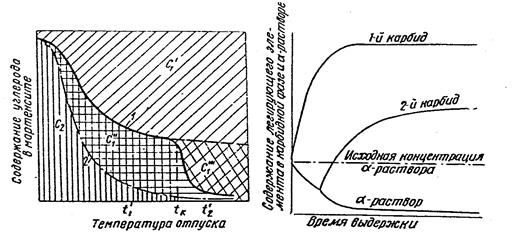

Под первым превращением мартенсита (отпуск при ≈70-150°С приводит к укорачиванию образцов) понимается 1-я стадия распада мартенсита - выделение углерода из пересыщенного a-твердого раствора путем двухфазного распада с образованием дисперсных выделений карбидной фазы.

Под двухфазным распадом твердого раствора понимается наличие на этой стадии отпуска в стали одновременно два твердых раствора углерода в a-железе:

· не испытавший распада твердый раствор с исходной концентрацией углерода;

· обедненный углеродом твердый раствор за счет выделения частиц карбидной фазы.

Следует отметить, что при закалке сталей с концентрацией углерода до 0,5-0,6% на практике не удается получить нераспавшийся мартенсит из-за высокой температуры Мн и процесса самоотпуска образующегося мартенсита в процессе закалочного охлаждения. На рисунке 1.6 приведены данные о концентрации углерода в высокоуглеродистом и обедненном углеродом мартенсите после отпуска до 150°С для различных углеродистых сталей.

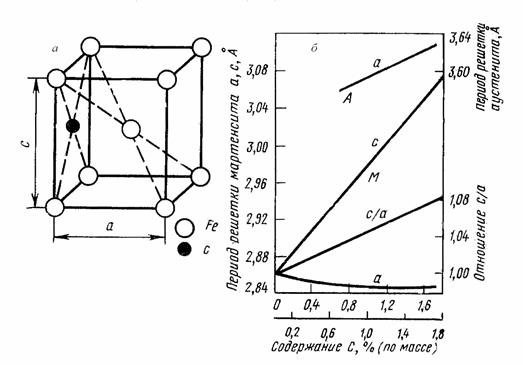

Следует отметить, что в технической литературе встречаются ранние публикации, в которых приводятся данные о c-мартенсите с кубической решеткой. Более поздние исследования показали, что такой мартенсит не существует, а исследуемый c-мартенсит представляет собой тетрагональный мартенсит с малым отношением осей, т.е. отпущенный мартенсит (рис.1.6).

Рисунок 1.6 - Концентрация углерода в

мартенсите закаленных углеродистых сталей после отпуска до 150°С:

Pa - данные для высокоуглеродистого

мартенсита;

Pc - данные для малоуглеродистого мартенсита;

Pa - усредненные данные для мартенсита

Исследования показали, что концентрация мартенсита в высокоуглеродистом мартенсите (не испытавший распада твердый раствор с исходной концентрацией углерода) соответствует концентрации его в конкретной стали, а концентрация в малоуглеродистом мартенсите (обедненный углеродом твердый раствор) существенно меньше. Концентрация углерода в указанных двух твердых растворах и количественное соотношение мартенситов при двухфазном распаде зависит от температуры аустенитизации, скорости охлаждения в интервале Мн - Мк.

Двухфазный распад мартенсита развивается в результате выделения углерода и возникновения новых частиц карбидов в участках мартенсита с исходной концентрацией углерода (а не роста ранее образовавшихся). Выделение внедренных атомов углерода и азота из решетки железа при отпуске мартенсита приводит к уменьшению степени искажения кристаллической решетки – уменьшение степени ее тетрагональности (рис. 1.7). Именно этот процесс и приводит к укорачиванию дилатометрических образцов при отпуске.

Рисунок 1.7 - Тетрагонально искаженная элементарная ячейка объемно-центрированного куба (а) и степень тетрагональности решетки (с/а)

мартенсита в зависимости от содержания углерода (б)

Отечественными учеными Курдюмовым Г. В., Штейнбергом С. С., Арбузовым М. П. и др. было впервые установлено, что в области температур первого превращения мартенсит закалки переходит в мартенсит отпуска, концентрация углерода в котором значительно меньше по сравнению с исходным закаленным состоянием. При этом выделившийся углерод образует дисперсную метастабильную пластинчатую карбидную фазу (e-карбид, Fe2,4C, точка Кюри ≈380°С), температура образования которой в углеродистых сталях находится в интервале температур до ≈220°С, характерном для 1-й и 2-й стадий распада мартенсита закалки. Из литературных источников известно, что e-карбид образуется при распаде и легированных сталей, в которых стабильной фазой могут быть специальные карбиды. Поэтому для таких сталей на этой стадии отпуска мартенсита происходит уменьшение уровня остаточных напряжений, повышается относительное удлинение, практически при неизменной твердости, прочности и вязкости металла.

Результаты исследований последних десятилетий показывают, что эта стадия присуща и для сталей с концентрацией углерода менее 0,2%.

В истории развития теории процессов отпуска в 50-х годах прошлого столетия существовали различные теории, в одной из которых (например,

Б.А. Апаев, В.Г. Пермяков и др.) утверждалось, что начиная с температуры отпуска ≈200°С фазовый состав отпущенной стали характеризуется тремя карбидными фазами: низкотемпературный (e-карбид) карбид, промежуточный карбид и цементит, которые имеют соответствующие температуры точки Кюри (примерно 380°С; 260°С; 210°С).

При этом надо отметить, что в соответствии с информацией, изложенной в учебных пособиях (изданных до 1985г), в сталях с содержанием углерода менее 0,2% стадии образования низкотемпературного промежуточного карбида (e-карбида) нет.

Второе превращение мартенсита при отпуске (≈150-300°С, происходит удлинение образцов) связывают с распадом остаточного аустенита (либо в мартенсит - при отпуске до температур ≈180°С, либо в бейнит - при температурах выше 180°С), при этом, чем больше углерода в стали (увеличивается количество Аост, т.к. снижается температура точек Мн и Мк), тем больше эффект увеличения образца из-за распада Аост. Существуют и другие результаты исследований, показывающие, что Аост распадается на феррито-карбидную смесь, возможно через стадию образования мартенсита и его самоотпуска).

Высокая скорость нагрева металла при отпуске либо повышенная степень легирования стали может сдвигать температуру распада Аост до 400-600°С.

Распад аустенита остаточного сопровождается также увеличением намагниченности металла, понижением его электросопротивления и значительным тепловым эффектом. Распад Аост наблюдается при относительно медленных скоростях нагрева, скоростной нагрев подавляет или сдвигает к более высоким температурам его распад. Исследования показали, что ускоренное охлаждение с температуры отпуска (например, в воде) уменьшает степень распада Аост. На этой стадии отпуска происходит также дальнейший распад мартенсита. Структура стали при температурах ниже 300 ° С называется отпущенным мартенситом (отличается от мартенсита закалки практически полным отсутствием тетрагональности (рис. 1.7) и значительно большей травимостью металла из-за выделения карбидной фазы и уменьшения уровня напряжений). Легирующие элементы (никель, молибден, ванадий, медь) повышают температуру распада Аост незначительно, а кремний, хром, марганец существенно повышают температуру его распада.

В сталях с концентрацией углерода свыше 0,2% углерода при температурах отпуска до ≈200-220°С выделяющийся из мартенсита углерод образует метастабильный карбид (e), при дальнейшем повышении температуры отпуска происходит растворение частиц e-карбида, а при температурах отпуска выше ≈260°С в углеродистых сталях происходит образование стабильного карбида – цементита (Fe3C) и рост выделившихся карбидных частиц (в условиях когерентных или полукогерентных границ с матрицей).

Следует отметить, что в 50-70-х годах прошлого столетия было выполнено много исследований процессов структурообразования на углеродистых и легированных сталях, в которых приводились новые данные, подтверждавшие теорию 1940-43гг Курдюмова Г.В., Арбузова М.П., Исаичева И.В. и др. о том, что при отпуске выше 270-300°С происходит образование (после низкотемпературного e-карбида) промежуточного карбида. Это сопровождалось снижением намагниченности углеродистых сталей за счет третьего превращения и появлением на кривых охлаждения точки Кюри (260-270°С). Эта стадия (третье превращение), в процессе которой происходит образование и увеличение количества промежуточного карбида, установлена исследованиями в интервале 270-420°С (для малоуглеродистых сталей нижняя температура интервала может повышаться). Нагрев при отпуске выше 420°С приводит к переходу промежуточного карбида в цементит (оканчивается при ≈520°С), соответственно и изменению температуры точки Кюри до 210°С. Авторы этих исследований считали, что промежуточный карбид имел несколько большую концентрацию углерода, чем цементит и большее искажение решетки.

Легирование сталей (например, кремнием) приводит к существенному повышению температуры растворения e-карбида.

После отпуска при температурах 150-300°С происходит снижение уровня напряжений в металле, повышаются значения характеристик прочности (рис.1.3) пластичности при практически неизменной вязкости металла

(см. рис 1.3, 1.2).

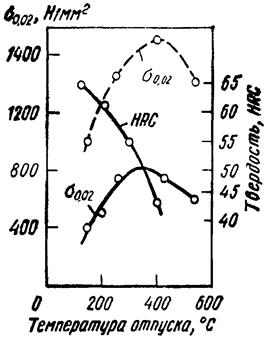

Третье превращение в закаленной стали при отпуске (≈300-400°С, приводит к уменьшению длины образца) связывают с растворением или переходом низкотемпературного метастабильного карбида в цементит. В этом интервале температур происходит также окончательное выделение углерода из a-твердого раствора (как и на предыдущих стадиях распада мартенсита), продолжается образование стабильного карбида (цементита или легированного цементита), и при повышении температуры происходит частичный разрыв когерентной связи частиц карбидов (Fe3C) с матрицей. При достижении верхнего интервала температур отпуска те частицы, которые стали уже когерентными, начинают коагулировать. Интенсивный рост когерентных частиц цементита начинается с температур отпуска ≈400-450°С. После отпуска 300-450°С (выше температуры Мн) в закаленной углеродистой стали получают сильно травящуюся дисперсную структуру, называемую трооститом отпуска. В области температур отпуска ≈360-400°С происходит повышение характеристик пластичности, прочности – пределов упругости, пропорциональности, текучести в результате закрепления дислокаций дисперсными частицами цементита

(рис. 1.8).

Рисунок 1.8 - Зависимость значений предела упругости и твердости закаленных

углеродистых сталей от температуры

последующего отпуска. Дисперсионное

твердение обеспечивается за счет выделения частиц цементита и легированного цементита (И. Артингер)

Твердость при этом может оставаться примерно на одном уровне или даже повышаться (этот эффект называется дисперсионным твердением). Уровень микронапряжений в металле продолжает уменьшаться.

Четвертое превращение при отпуске закаленной стали (≈500-700 ° С) связывают с процессами полной потери когерентности частиц цементита с матрицей, интенсивной коагуляцией карбидов и рекристаллизацией a-фазы. После отпуска ≈450-650°С мартенсит закалки распадается на сорбит отпуска. При температурах отпуска ≈600°С и выше частицы цементита приобретают форму, близкую к сферической.

В середине прошлого века в работах Завьялова А.С. и др. было показано, что карбидная фаза после потери когерентности частиц с матрицей имеет более совершенную решетку по сравнению с частицами, имеющими когерентную связь с матрицей. Снижение уровня ударной вязкости и повышение порога хладноломкости при отпуске в интервале температур потери когерентности частиц вторичной фазы с матрицей объяснялось авторами процессом разрыхления металла в этих зонах (особенно на границах бывших аустенитных зерен) и перераспределением примесных элементов в эти зоны.

Нарушение когерентности между частицами вторичной фазы и матрицей приводит к резкому снижению напряжений ІІ рода и дроблению блоков мозаики. При температурах выше ≈450°С происходит увеличение блоков мозаики.

Известно, что существенное влияние на процесс коагуляции частиц имеет исходное структурное состояние сплавов. Скорость процесса возрастает с увеличением степени дисперсности частиц, в связи с увеличением активной поверхностности карбидов. Например, скорость коагуляции максимальна для дисперсных частиц размером 1-10х10-6мм. Изменение дисперсности частиц от 1х10-6мм до 20х10-6мм занимает около 2-х секунд. Сталь с различной начальной структурой (мартенсит, троостит, перлит) обладает различной способностью к коагуляции, наибольшей для мартенсита, наименьшей для перлита. А структура литой углеродистой стали с ≈0,3% С сфероидизируется в 10 раз медленнее, чем нормализованная. Таким образом, равновесное состояние сталей и сплавов при высоком отпуске достигается тем скорее, чем менее равновесным является исходное состояние металла. Содержание углерода в стали также оказывает влияние на скорость коагуляции и размер частиц вторичной фазы. При повышении концентрации углерода в сталях процесс коагуляции протекает быстрее, чем в аналогичных условиях в стали с меньшим содержанием углерода, и количество крупных частиц будет в высокоуглеродистой стали больше, чем в стали с меньшим содержанием углерода.

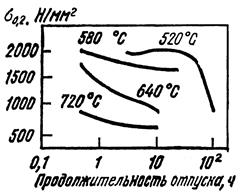

В легированных сталях, в которых концентрация карбидообразующих легирующих элементов достаточна для образования специальных карбидов, с температур ≈500°С и выше происходит образование специальных карбидов. Соответственно, стадия дисперсионного твердения (называется вторичное твердение – рис. 1.9) сдвигается в сторону повышенных температур по сравнению с углеродистыми сталями (сравнить рис. 1.8 и 1.9).

Рисунок 1.9 - Влияние температуры и продолжительности отпуска на предел текучести стали 4Х5МФС. Вторичное твердение при

температурах высокого отпуска обеспечивается выделением специальных карбидов (И. Артингер)

Этому предшествует стадия растворения цементита, возможен вариант перестройки цементита в специальный карбид.

Практически на всех стадиях отпуска мартенсита в структуре происходят процессы возврата и рекристаллизации, но видимую перестройку тонкой структуры (дислокационной) под электронным микроскопом можно наблюдать с температур отпуска примерно 400°С и выше. Под световым микроскопом изменения микроструктуры хорошо различаются после отпуска ≈500°С и выше. А после отпуска ≈600°С микроструктура закаленной углеродистой стали теряет характерные морфологические признаки мартенсита (т.е. игольчатость) и под световым микроскопом видны ферритные поля с большей или меньшей плотностью скоагулированных частиц цементита.

1.3 Процессы структурообразования в термически упрочненных

малоуглеродистых сталях при отпуске и их влияние на изменение свойств металла

Представляют интерес данные исследований процессов структурообразования в малоуглеродистых низколегированных сталях с феррито-бейнитной и бейнитной структурой (рис. 1.10; 1.12 и табл. 1.1 и 1.2), полученных после термического упрочнения с однородного аустенитного состояния. При ускоренном охлаждении такого металла (скорость Vкр) до температур ниже ≈500°С (для предотвращения выделения частиц вторичной фазы в процессе охлаждения) в твердом растворе сохраняется достаточное количество углерода и легирующих элементов, которые при последующем отпуске металла с феррито-бейнитной или бейнитной структурой участвуют в процессе структурообразования, аналогичном для сталей с мартенситной структурой.

Для достижения оптимального соотношения прочности, пластичности и вязкости в малоуглеродистых сталях целесообразно при термическом упрочнении ускоренное охлаждение металла вести до температур £300°С с целью предотвращения выделения углерода и азота из твердого раствора в процессе охлаждения. При этом из литературных источников следует, что если ускоренное охлаждение малоуглеродистых сталей прерывать при температурах ³200°С, то углерод из твердого раствора будет выделяться в виде цементита с орторомбической решеткой. Если переохлаждение металла осуществляется при температурах £200°С, то углерод при последующем нагреве стали до»200°С выделяется из феррита в виде пластинок e-карбида (Fe2,4C), когерентно связанных с решеткой матрицы. При нагреве до более высоких температур (>250°С) отпуска нестабильный карбид с гексагональной решеткой превращается в стабильный пластинчатый орторомбический цементит (Fe3С). Известно, что чем меньше содержание углерода в стали, тем при более низких температурах отпуска происходит образование цементита, но при этом процесс может происходить и в более широком интервале температур (до»450°С). При сравнительно низких температурах отпуска цементит растет в виде дисперсных пластин, полукогерентных матрице. А с повышением температуры отпуска выше 300...350ºС происходит нарушение когерентности цементита с решеткой матрицы. К примеру, достижение максимальной твердости (старение стали при 250°С) происходит за»250 с. А если в феррите одновременно присутствует с углеродом и азот, то процесс старения протекает намного быстрее, т.к. коэффициент диффузии азота в феррите при низких температурах значительно выше (чем углерода), и выпадающие частицы Fe16N2 являются зародышами для образования карбидов.

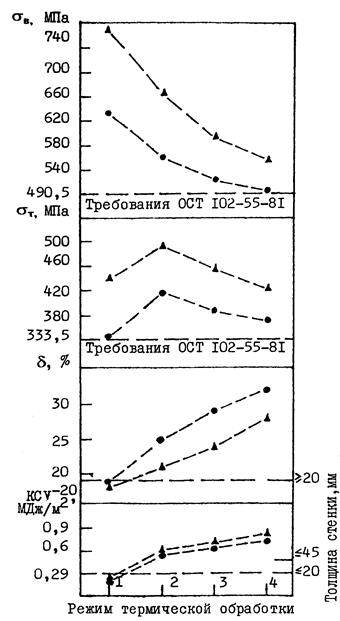

На рисунке 1.10 приведены графики зависимости механических свойств двух плавок стали 15ХСНД толщиной 30 мм (характерные для термически упрочненных сталей с Ф+Б или Б структурой), содержание углерода в которых соответствует примерно нижнему и среднему марочным составам. Температура аустенитизации этих сталей была 980°С, что выше на»40-50°С традиционно используемой. Охлаждение металла осуществляли в воде с температурой 98°С до температуры охлаждающей среды (³100°С). Более высокая температура аустенитизации по сравнению с традиционной выбиралась с целью полного растворения частиц вторичной фазы, получения гомогенного аустенита при достижении температурной области, в которой еще сохраняется мелкое аустенитное зерно. Последующий отпуск термоупрочненного металла производили до 700°С с интервалом в 100°С.

Исследования показали, что после термического упрочнения структура сталей состоит из структурно свободного феррита (9-10 номер зерна – для 15ХСНД, 10-11 номер для 15Г2АФЮ и 14-16Г2АФ) и колоний бейнита, а при увеличении толщины металла >40 мм в структуре присутствует и перлит. После нормализации эти стали имеют феррито-перлитную структуру (номер зерна

8-9) с ярко выраженной полосчатостью.

При этом следует отметить, что в термоупрочненном состоянии все исследуемые стали имели условный предел текучести, т.е. на диаграмме «растяжение-деформация» не было площадки текучести. Это связано с насыщением матрицы атомами внедрения и повышенной плотностью слабо закрепленных дислокаций в структурных составляющих металла, а особенно в объемах металла, расположенных вокруг колоний упрочняющей фазы.

Рисунок 1.10 - Механические

свойства стали 15ХСНД в

зависимости от режима термической обработки и марочного химического состава (· - плавка 1;

∆ - плавка 2).

1 – термическое упрочнение (ТУ) от 9800С в воде (tВ=94-980С) с

охлаждением металла до

температуры воды;

2; 3; 4 - ТУ + отпуск 500, 600, 7000С, 30 мин., соответственно

При этом для достижения более высокой плотности дефектов кристаллической решетки за счет возникающего уровня напряжений при ускоренном охлаждении был специально выбран режим охлаждения в воде с температурой 98°С, для которой характерно резкое увеличение интенсивности охлаждения при 160-180°С, когда металл находится в области упругого состояния (т.е. фактически осуществлялся термоудар). Это позволило усилить эффект дисперсионного твердения (см. табл. 1.1 и 1.2, строка для отпуска 300°С) и создать высокую плотность дислокаций, которые при последующем отпуске перестроились в ячеистую субструктуру.

Таблица 1.1 - Результаты рентгеноструктурного исследования стали 09Г2С (14 мм) после различных режимов термической обработки

| Режим термической обработки | Уровень микродеформаций (L), х10 - 4 | Плотность дислокаций (r), х1010, см - 2 |

| Термическое упрочнение (ТУ) в воде (tB³90°C) | 4, 5 / 0, 61 | 2, 74 / 1, 85 |

| ТУ+ отпуск 200°С, 40 мин | 3, 58 / - | 1, 84 / - |

| ТУ+ отпуск 300°С | 4, 53 / 3, 04 | 2, 78 / 2, 43 |

| ТУ+ отпуск 400°С | 3, 65 / 3, 09 | 1, 91 / 1, 45 |

| ТУ+ отпуск 500°С | 4, 09 / 3, 08 | 2, 26 / 1, 29 |

| ТУ+ отпуск 600°С | 3, 59 / 1, 61 | 1, 75 / 0, 66 |

| ТУ+ отпуск 700°С | 3, 34 / - | 1, 61 / 0, 11 |

Примечание: в числителе приведены значения для металла, термоупрочненного с полным охлаждением, а в знаменателе - после прерванного охлаждения при температуре металла 350°С.

Таблица 1.2 - Результаты рентгеноструктурного исследования стали 15ХСНД после различных режимов термической обработки

| Режим термической обработки | Уровень микродеформаций (L), х 10-3 | Плотность дислокаций, r, х 1010, см - 2 |

| Термическое упрочнение (ТУ) в воде (tB³90°C) | 0,27 | 1,94 |

| ТУ+ отпуск 300°С | 0,60 | 4,98 |

| ТУ+ отпуск 400°С | 0,37 | 1,89 |

| ТУ+ отпуск 500°С | 0,29 | 1,21 |

| ТУ+ отпуск 600°С | - | 0,90 |

| ТУ+ отпуск 700°С | - | 0,65 |

Физический предел текучести металла, а, соответственно, и площадка текучести на диаграмме появлялась в исследуемых сталях только после отпуска термоупрочненного металла при температуре ³300°С. Дальнейшее повышение температуры отпуска приводит к возрастанию значений предела текучести и увеличению длины площадки текучести на диаграмме, что объясняется

протеканием процессов перераспределения углерода, образованием частиц вторичной фазы (цементита) и закреплением подвижных дислокаций примесными атомами и карбидами. Особенно наглядно это в таблице 1.1, где приведены результаты рентгеноструктурного анализа исследуемых сталей после различных режимов термической обработки. Аналогичные результаты были получены при рентгеноструктурных исследованиях и других марок сталей, подвергнутых термическому упрочнению по разработанной технологии.

Из таблиц 1.1 и 1.2 следует, что для термоупрочненного металла после отпуска 300°С (60 мин) характерны наиболее высокие значения уровня микродеформаций и плотности дефектов кристаллической решетки. Такое явление характерно для процесса образования частиц вторичной фазы – в данном случае - цементита. Дальнейшее повышение температуры отпуска приводит к уменьшению значений этих параметров.

В то же время значения предела текучести (см. рис. 1.10) достигают максимального уровня после отпуска 500°С. Это характерно для сталей, не содержащих сильных карбидообразующих элементов, в случае реализации полного охлаждения (до»100°С) с темпера туры аустенитизации именно в такой среде и последующего отпуска. Объясняется повышение устойчивости к разупрочнению при отпуске особенностями тонкой структуры металла. В работах

К. Ф. Стародубова и др. для малоуглеродистых сталей со смешанной структурой (охлаждение после аустенитизации с докритическими скоростями) при отпуске максимум предела текучести наблюдался после отпуска 400°С. А для исследуемых термоупрочненных сталей с ванадием, ниобием (14-16Г2АФ, 15Г2АФЮ) максимум предела текучести наблюдался после отпуска 550-600°С (интервал выделения частиц специальных карбидов).

Дальнейшее повышение температуры отпуска свыше 500°С приводит к снижению значений предела текучести, т.е. наступает состояние «перестаривания» (см. рис. 1.10). Аналогичное изменение значений предела текучести в таких сталях при отпуске отмечено и Э. Гудремоном.

Изложенные механизмы процессов структурообразования характерны для доэвтектоидных сталей, содержащих насыщенный углеродом феррит (структурно свободный и в колониях упрочняющей фазы), с достаточно высокой плотностью дефектов решетки после ускоренного охлаждения с однородного аустенитного состояния или из межкритического интервала, при последующем их отпуске. Вышеизложенное говорит о том, что существенную роль в конечном комплексе механических свойств термоупрочненных конструкционных сталей играют процессы, происходящие в структурно-свободном феррите.

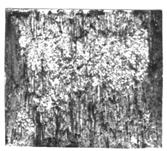

Изменение вида излома ударных образцов в зависимости от режима обработки для стали 15ХСНД приведено на рисунке 1.11.

При температурах отпуска до ≈400°С значения ударной вязкости термически упрочненного металла практически не изменяются, только при повышении температуры свыше 400-450°С ударная вязкость металла значительно повышается, а излом ударных образцов становится частично вязким (рис. 1.11, табл. 1.1. и 1.2 – снижается уровень напряжений и плотность дефектов). Полностью вязкий излом наблюдается после отпуска 600°С (при температуре испытания -20°С). Повышение температуры отпуска термически упрочненных малоуглеродистых сталей свыше 600-650°С приводит к снижению значений ударной вязкости и уменьшению доли вязкой составляющей в изломах (рис. 1.11) ударных образцов (тем в большей степени, чем ниже температура испытаний). Уменьшение вязкости металла при этом объясняется интенсивной коагуляцией и сфероидизацией карбидных частиц, которые при укрупнении являются концентраторами напряжений и уменьшают энергию разрушения металла. Исследование вида изломов ударных образцов после различных обработок является достаточно эффективным методом для определения работоспособности металла ответственных изделий. Это связано с тем, что составляющие ударной вязкости – работа распространения трещины и количество вязкой составляющей в изломе образца характеризуют один и тот же показатель металла – способность перехода из вязкого в хрупкое состояние (порог хладноломкости - Т50, Т90 и т.д.), т. е. наиболее важный показатель вязкости металла. Но при этом определение работы распространения трещины при ударных испытаниях затрудняется отсутствием на многих заводах соответствующего оборудования. Поэтому в нормативные требования многих изделий ответственного назначения введен критерий оценки - количество вязкой (В, %) составляющей в изломе полнотолщинного образца, испытанного методом падающего груза (DWTT).

|  |  |  |  | -20°С |

|  |  |  |  | -40°С |

| а) Термическое упрочнение (ТУ) в воде с t=98°С | б) ТУ + отпуск 300°С, 1 ч | в) ТУ + отпуск 500°С, 1 ч | г) ТУ + отпуск 600°С, 1 ч | д) ТУ + отпуск 700°С, 1 ч | Температура испытания образцов |

Рисунок 1.11 - Изломы ударных образцов (световые фрактограммы), изготовленных из толстолистовой малоуглеродистой стали 15ХСНД (толщина 30 мм)

Исходя из того, что многообразие процессов структурообразования при отпуске закаленных и термически упрочненных сталей в реальности протекает непрерывно, с наложением и перекрытием стадий, возможно представить их очередность следующим образом.

В пересыщенном после закалки твердом a-растворе (мартенсите) первым процессом структурообразования является перераспределение атомов внедрения- углерода и азота. При этом следует отметить, что атомы азота имеют большую диффузионную подвижность при низких температурах, чем атомы углерода. Экспериментально обнаружены два различных по природе процесса сегрегации углерода:

· образование примесных атмосфер на дефектах кристаллической решетки мартенсита (из-за притяжения атомов внедрения в области растяжения вокруг дефектов);

· возникновение кластеров из атомов углерода или азота.

В зависимости от содержания углерода и легирующих элементов точка Мн имеет разные температуры. Для малоуглеродистых сталей температура Мн находится в области ≈350-400°С, а Мк - примерно при плюс 90-100°С. Поэтому при закалке такой стали, даже при охлаждении металла, происходят процессы перераспределения углерода и азота (самоотпуск), т.к. диффузионная подвижность атомов этих элементов при температурах мартенситного интервала (≈100-400°С) достаточно велика. В высокоуглеродистых сталях температура точки Мн лежит гораздо ниже (например, для стали У8 с содержанием углерода 0,75-0,84% Мн находится примерно при 200°С, а Мк при -95...100°С). Но даже при низких температурах, когда диффузионная подвижность атомов железа практически исключается, атомы углерода и азота, перераспределяясь (диффундируя на десятки межатомных расстояний), собираются в кластеры. При температурах ≈100-150°С эти скопления атомов внедрения хорошо обнаруживаются различными методами.

Дефекты кристаллической решетки являются наиболее выгодными местами для размещения атомов внедрения при отпуске мартенсита. При этом в зонах растяжения происходит скопление атомов внедрения, а в зонах сжатия обеднение раствора этими элементами. Для закрепления дислокаций в мартенсите с плотностью дефектов 1011-1012 см-2 атомами внедрения (в виде атмосфер Котрелла) требуется до ≈ 0,2% углерода (т.е. если в стали содержится углерода менее 0,2%, то не все дислокации и их построения будут закреплены атомами внедрения, т.к. углерода просто не хватит). Этим объясняется высокая пластичность и вязкость мартенситных сталей со сверхнизким (≈0,04%) содержанием углерода, когда атомов внедрения не хватает для закрепления дислокаций, и большая их часть остается после закалки подвижной. А вот для закрепления дислокаций в отожженном железе с плотностью дефектов 107-108 см-2 достаточно 10-4 (С+N), т.е. ≈0,0003%. При этом закрепление дислокаций атмосферами Котрелла может сохраняться при отпуске до»400°С. Атмосферы Сузуки, образованные вследствие химического взаимодействия растворенных атомов с дефектами, сохраняются при нагреве до более высоких температур. Атмосферы Снука образуются атомами внедрения в мартенсите закаленных сталей под действием полей напряжений.

Следующей стадией после образования сегрегаций из атомов внедрения при отпуске мартенситной структуры будет стадия выделения промежуточных карбидов (например, e-карбид - Fe2,4C).

При этом следует еще раз отметить, что длительное время существовала точка зрения, при которой процесс образования промежуточных карбидов в сталях с содержанием углерода менее 0,2% отсутствовал. В последние десятилетия в технической литературе появился целый ряд результатов исследований, которые доказывают, что в сталях с содержанием углерода менее 0,2% процесс образования промежуточных карбидов присутствует.

Начиная с температур отпуска примерно 100°С в мартенсите углеродистых сталей обнаруживается метастабильный e-карбид с гексагональной решеткой (у цементита - ромбическая). С повышением температуры отпуска и времени выдержки частицы промежуточного карбида растут.

При повышении температуры отпуска до ≈250-285°С (по данным разных авторов) в структуре мартенсита углеродистых сталей уже присутствуют два карбида - промежуточный e-карбид и цементит (Fe3C).

Установлены два возможных механизма зарождения частиц цементита:

· цементит выделяется преимущественно на дефектах решетки прямо из пересыщенного твердого раствора, при этом рост частиц сопровождается растворением ранее выделившихся частиц промежуточного e-карбида;

· образование цементита происходит за счет перестройки решетки

e-карбида в Fe3C ( в пределах объема промежуточных частиц).

По мере повышения температуры отпуска и времени выдержки образуется все большее количество цементита, и только при температурах отпуска >450-480°С углеродистых сталей единственной вторичной фазой остается цементит.

Цементит при отпуске выше ≈300°С может присутствовать в трех

формах:

· пленки по границам зерен;

· рейкообразные выделения 2-3-х ориентировок внутри мартенситного кристалла;

· однообразно вытянутые пластинки по границам двойников.

При температурах отпуска ≈250-300°С в закаленной углеродистой стали интенсивно идет процесс распада остаточного аустенита. При этом в зависимости от степени легирования закаленной стали определенная часть остаточного аустенита может распадаться только при охлаждении с температуры отпуска.

Наиболее высокотемпературной стадией процесса структурообразования при отпуске закаленных углеродистых сталей является коагуляция и сфероидизация цементита.При сравнительно низких температурах отпуска цементит растет в виде дисперсных пластин, когерентных или полукогерентных матрице. По мере повышения температуры отпуска и роста частиц цементита происходит потеря когерентности решетки цементита и матрицы. По данным различных исследователей этот процесс продолжается (в зависимости от состава стали) до температур ≈350-400°С. Интенсификация процессов коагуляции и сфероидизации цементита начинается с температур ≈350-400°С. Выше температуры отпуска ≈600°С практически все частицы цементита сфероидизированы и при дальнейшем повышении температуры идет процесс их коагуляции. При этом закрепление границ зерен частицами карбидов существенно ослабевает и происходит рекристаллизационный рост зерен феррита миграцией исходных высокоугловых границ.

Таким образом, можно выделить наиболее важные факторы распада

мартенсита при отпуске:

· при постоянной температуре отпуска процесс распада М протекает вначале интенсивно, затем постепенно затухает и прекращается;

· каждой температуре отпуска соответствует определенное содержание углерода (рис. 1.11), остающееся до такой температуры в пересыщенном твердом растворе (т.е. при одной температуре отпуска сразу весь углерод в виде карбидов не выделяется);

Рисунок 1.11 – Стадийность отпуска (Богачев И.Н., Пермяков В.Г.)

· выделившийся из раствора углерод и азот образуют частицы вторичной фазы внутри реек М;

· твердый раствор (мартенсит) сохраняет тетрагональность решетки с малым отношением осей до температуры отпуска ≈270-300°С;

· метастабильный карбид (e) может существовать до температур отпуска ≈350-380°С, а рост когерентных частиц цементита начинается при

≈400-450°С.

Известно, что скоростной нагрев закаленного металла вносит изменения в процессы отпуска мартенсита (замедляя процессы структурообразования 1 и 3 стадий и смещая их в область более высоких температур). Но предотвратить распад мартенсита не удается даже при скоростях нагрева 104-105 град/сек. При повышении скорости нагрева закаленной стали (по сравнению с печным нагревом) происходит также смещение стадии распада остаточного аустенита до температур ≈500-550°С.

1.4 Влияние легирования на процессы, происходящие при отпуске

закаленной стали. Карбидообразование при отпуске сталей

В процессе аустенитизации происходит растворение (частичное или полное) частиц вторичной фазы (карбидов, карбонитридов, интерметаллидов и др.) и переход легирующих элементов в раствор, т.е. легирующие элементы могут находиться в твердом растворе железа или в карбидной фазе. Кроме этого они могут также присутствовать в составе неметаллических включений (Cr, Mn, Al, Zr, V, Ti в виде оксидов – MnO, SiO2, Al2O3, Cr2O3, V2O3, B2O3, ZrO, TiO2 или сульфидов - MnS, ZrS).

К карбидообразующим легирующим элементам относятся: Fe, Mn, Cr. Mo, W, Nb, V, Zr, Ti - по возрастающей степени сродства к углероду и устойчивости карбидных фаз.

К легирующим элементам, не участвующим в процессе карбидообразования (некарбидообразующим), относятся: (Ni, Co, Al, Si, Cu).

В связи с тем, что температура диссоциации частиц вторичной фазы, образованной сильными карбидообразующими элементами (Ti, Nb, Zr, V), достаточно высокая (»1150-1250°С и выше),за исключением ванадия, который переходит в твердый раствор при»950°, при традиционных режимах нагрева под закалку такие легирующие элементы будут находиться в связанном состоянии (в частицах вторичной фазы). Рядом работ установлено, что карбиды титана и ниобия (TiС, NbС) при нагреве сталей до 1350°С не растворяются (т.е. они образуются в стали еще в жидкой фазе при охлаждении). Указанные легирующие элементы и их карбиды повышают устойчивость стали к перегреву. Поэтому в практике термообработки используют повышенные температуры аустенитизации для частичного растворения таких частиц вторичной фазы и перевода легирующих элементов в твердый раствор с последующим выделением их при отпуске в виде дисперсных частиц карбидов. При этом используют повышенные температуры аустенитизации, когда достигается максимально возможная степень растворения частиц вторичной фазы, но еще не происходит интенсивного роста аустенитного зерна. В случае интенсивного охлаждения металла с температуры аустенитизации - после закалки (или ускоренного охлаждения) фиксируется пересыщенный твердый раствор – мартенсит (по углероду, азоту, легирующим элементам), в котором при последующем нагреве (отпуске) происходит распад твердого раствора с выделением частиц вторичной фазы (карбидов, карбонитридов и др.), многие из которых относятся к фазам внедрения и образуются между переходными металлами и углеродом (азотом).

Фазы внедрения образуются при соотношении атомных радиусов компонентов Rнем/Rмет = 0,41…0,59 (карбиды типа TiC; NbC; ZrC; VC; WC; Mo2C; W2C), а в том случае, если это соотношение будет Rнем/Rмет >0,59 фазы внедрения не образуются, а возникают карбиды со сложной атомно-кристаллической структурой (карбиды железа, марганца, типа Me3C, хрома - Cr3C2; Cr7C3; Cr23C6 - при концентрации хрома менее 2% образуется легированный цементит, а при большем содержании образуется Cr7C3).

Следует отметить, что эффект дисперсионного твердения при отпуске или старении могут вызывать частицы вторичной фазы, размер которых £100 нм (10-100 Å(ангстрем)), а расстояние между ними не более 20…100 нм (200…1000 Å). Такими частицами вторичной фазы чаще всего являются – VC; VN; NbC; NbN; V(C,N) и др.

По кристаллохимической структуре карбиды, наиболее часто встречающиеся в сталях, можно разделить на несколько групп:

1. Карбиды цементитного типа с орторомбической решеткой (отвечающие составу (Fe,Me)3C, где Ме может быть хром (<1,8%), марганец (<1,8%), молибден (<0,4%), вольфрам (<1,0%), ванадий (<0,3%), титан, ниобий, тантал (<0,25%), и др., которые растворяются в цементите. При этом концентрация карбидообразующих элементов в легированном цементите выше, чем в аустените. Элементы, которые не образуют карбиды, находятся преимущественно в аустените, а концентрация их в легированном цементите ниже среднего содержания в стали. При малом содержании таких карбидообразующих элементов (Mn, Cr, W, Mo) они растворяются в цементите, заменяя в нем атомы железа. Марганец может заменить в цементите все атомы железа, хром до 25%, молибден до 3%, вольфрам - до 0,8-1,0%. Более сильные карбидообразующие элементы - титан, ниобий, ванадий и др. - практически не растворяются в цементите, образуя собственные карбиды.

2. Фазы внедрения(специальные карбиды - образуются в сталях, когда концентрация легирующих элементов превышает предел их растворимости в цементите):

а) карбиды типа МеС, имеющие кубическую решетку, где Ме могут быть ниобий, тантал, ванадий, цирконий;

б) карбиды типа МеС и Ме2С, имеющие гексагональную решетку, где Ме могут быть молибден, вольфрам.

3. Карбиды типа Ме23С6 с кубической решеткой:

а) кубический карбид хрома и его производные с общей формулой (Cr,Me)23C6: где Ме - железо, марганец, молибден, ванадий, вольфрам, никель;

б) кубический карбид молибдена (вольфрама) типа Fe21(Mo,W)2C6:

4. Тригональный карбид хрома (Cr,Me)7C3, где: Ме – железо, марганец, молибден, ванадий, вольфрам, никель.

5. Двойные карбиды общей формулы Ме6С: типа Меn1Меn2 С и типа Меn1Ме2n2 С, где: Ме1 - железо, кобальт, никель; Ме2 –вольфрам, молибден, хром, ванадий.

В связи с тем, что диффузионная подвижность легирующих элементов существенно меньше, чем углерода и азота, то при температурах отпуска примерно до 400°С в пересыщенной матрице не происходит перераспределения легирующих элементов. Наличие легирующих элементов (карбидообразующих и графитизирующих) в стали существенно замедляет процесс перераспределения углерода в матрице при отпуске закаленной стали и сохраняет пересыщение ее углеродом до более высоких температур по сравнению с углеродистой сталью.

Скорость протекания первой стадии распада мартенсита мало изменяется при легировании такими элементами как хром, молибден, вольфрам, кремний. При введении больших количеств никеля температура распада понижается (никель ускоряет диффузию углерода), а при введении алюминия температура начала распада значительно повышается. Алюминий и кремний также повышают температуры образования частиц вторичной фазы, потери когерентности частиц с матрицей и их коагуляции.

Легирование существенно изменяет кинетику второй стадии распада М, замедляя рост карбидных частиц и сохраняя пересыщенность твердого раствора до более высоких температур отпуска. Вторая стадия распада значительно замедляется и сдвигается в сторону более высоких температур (до ≈400-450°С вместо ≈150-300°С в углеродистых сталях) такими элементами, как хром, молибден, ванадий, вольфрам, кобальт, кремний.

Выделение метастабильного e-карбида в легированных сталях происходит при более высоких температурах (в углеродистой стали могут быть уже при ≈20°С, а в легированной при ≈120-140°С). Цементитные выделения в кремнистых сталях появляются лишь при ≈370°С.

При температурах выше 450°С начинается перераспределение легирующих элементов и образование специальных карбидов. Возможны два механизма их образования:

· концентрация легирующих элементов при повышении температуры отпуска в цементите увеличивается и цементит перестраивается в специальный карбид;

· специальный карбид образовывается самостоятельно - механизм «старения» (после растворения М3С), при этом зарождение на дефектах значительно легче.

При этом следует отметить, что из-за существенно меньшей диффузионной подвижности легирующих элементов частицы специальных карбидов значительно дисперснее цементита. Карбидообразование легированных частиц вторичной фазы также проходит через стадии метастабильных карбидов. При выделении специальных карбидов в сталях происходит повышение пределов текучести, пропорциональности, твердости. Это явление получило название вторичное твердение. Обычно такой эффект наблюдается при отпуске 500-650°С (для цементита при 350-400°С). Важным фактором является и то, что при вторичном твердении повышается пластичность и вязкость, что обусловлено частичным растворением и сфероидизацией частиц цементита.

В сталях, легированных вольфрамом (до 2%), образуется только два карбида при отпуске – цементит и кубический карбид (Fe,W)22C6,который появляется при температурах, близких к 500°С.

В молибденовых сталях (при концентрации Мо менее 0,4%) образуется цементит - (Fe,Mo)3C. При увеличении концентрации молибдена до 0,8% в сталях при отпуске в интервале температур 500-550°С наряду с цементитом начинает образовываться гексагональный карбид Мо2С. Повышение концентрации молибдена в стали свыше 0,8% может образовывать и третий кубический карбид - (Fe,Mo)23C6.

В сталях с ванадием (при концентрации ванадия менее 0,1%) при отпуске образуется цементит. Повышение концентрации ванадия в стали приводит к образованию при температурах отпуска свыше 500°С кубического карбида VC.

Легирование также влияет и на скорость коагуляции карбидных частиц. Никель ускоряет, а хром, молибден, вольфрам, ванадий - замедляют коагуляцию.

Легирующие элементы (хром, кремний и др). повышают температуру распада остаточного аустенита до 500-600°С.

2015-05-13

2015-05-13 4429

4429