Введение

Методические указания подготовлены в соответствии с учебной программой дисциплины “Термическая обработка металлов”, читаемой в Национальной металлургической академии Украины известными учеными–термистами (К. Ф. Стародубов, И. Е. Долженков, Ю. П. Гуль и др.) на протяжении многих десятилетий. При подготовке материалов была проанализирована современная учебная и техническая литература по термической обработке.

Известно, что конструктивная прочность металлоизделий во многом определяется структурным состоянием металла или сплава и уровнем его напряженного состояния, которыми целенаправленно можно управлять за счет использования термической или комбинированной обработок.

Термическая обработка металлов и сплавов в металлургии традиционно считается четвертым переделом (по очередности в цикле переработки металла: получение чугуна ®получение стали ® обработка металла давлением ® термообработка). В промышленности, в составе металлургических, машиностроительных и др. заводов, существует большое количество термических цехов, участков, на оборудовании которых производится предварительная или окончательная термическая обработка проката или готовых металлоизделий, определяющая конечный уровень свойств металла. В промышленно развитых странах для повышения конкурентоспособности металлопродукции различных отраслей постоянно внедряются в производство новые оборудование и технологии термической и комбинированной обработок деталей различного назначения с целью оптимизации их структуры и свойств.

Термическая ообработка используется в качестве промежуточных и заключительных операций, определяющих технологичность обработки полуфабрикатов и качество готовых металлоизделий различного назначения, и поэтому над ее развитием и совершенствованием постоянно трудятся ученые и

производственники.

1 Отпуск сплавов, предварительно прошедших

закалку с полиморфным превращением

Отпуск сплавов, закаленных на мартенсит и другие виды отпуска

Известно, что в результате закалки с полиморфным превращением структура закаленных сталей и сплавов метастабильна из-за сильного пересыщения матрицы углеродом и легирующими элементами, образования огромного количества дефектов кристаллической решетки (порядка 1010 ‑ 1012см-2), возникновения высокого уровня остаточных напряжений и наличия остаточного аустенита. Образование Аост в структуре закаленной стали происходит в том случае, если процесс охлаждения прерван при температурах выше точки Мк, либо если температура Мк находится ниже нуля градусов и в процессе закалки сталей с содержанием углерода свыше 0,45% температура металла не достигла точки Мк (например, металл охлажден до комнатной температуры).

После закалки с полиморфным превращением прочностные свойства (пределы прочности, текучести, пропорциональности, упругости) и твердость достигают максимальных значений, а характеристики пластичности (относительное сужение и удлинение), вязкости (ударная вязкость, количество вязкой составляющей в изломе ударного образца) снижаются до минимального уровня, а порог хладноломкости (температура перехода из вязкого в хрупкое состояние) такого металла часто находится при плюсовых температурах. В таком состоянии металл не может быть использован в металлоконструкциях из-за опасности его хрупкого разрушения.

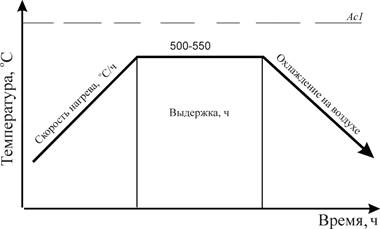

Поэтому такая метастабильная система с течением времени (даже при комнатной температуре) либо при повышении температуры будет стремиться к достижению более равновесного состояния, по сравнению с закаленным. Для перевода закаленного металла в более стабильное состояние с приемлемым уровнем пластических и вязких свойств после закалки, снижения температуры порога хладноломкости, увеличения циклической стойкости и др. характеристик металлоизделий, используется специальная операция термической обработки металлоизделий, которая называется отпуск (рис. 1.1, для примера приведен график высокого отпуска).

Отпуск закаленных сталей – вид термической обработки металлов и сплавов, преимущественно предварительно подвергнутых закалке с полиморфным превращением, заключающийся в нагреве металла до температур ниже критической точки АС1, выдержке при заданной температуре и охлаждению на воздухе (либо ускоренному охлаждению в воде, масле и др. охлаждающих средах - для легированных сталей с целью устранения отпускной хрупкости второго рода). После закалки структура стали состоит обычно из мартенсита или М + Аост (в зависимости от концентрации в стали углерода или условий закалки), которые в процессе отпуска претерпевают распад с образованием феррито-цементитной структуры.

Рисунок 1.1 - График режима термической обработки - высокого отпуска

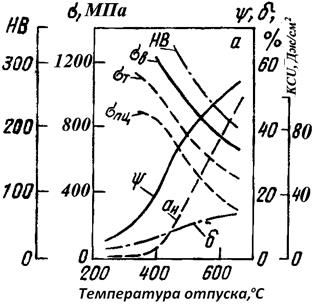

Чаще всего отпуск является заключительной операцией термообработки сталей, закаленных на мартенсит, и предназначен для повышения пластичности и вязкости металла (рис. 1.2, 1.3) и снижения склонности к хрупкому разрушению, а также для общей стабилизации структурного состояния и получения оптимального сочетания механических свойств (прочности, пластичности, вязкости).

Для изделий из инструментальных сталей часто используют низкий отпуск (например, 160-180°С), при котором происходит частично распад мартенсита с образованием дисперсных промежуточных карбидов и распад аустенита остаточного (при более длительных выдержках при указанных температурах, либо интенсивно при повышении отпуска выше 200-220°С), а также снижение уровня остаточных напряжений.

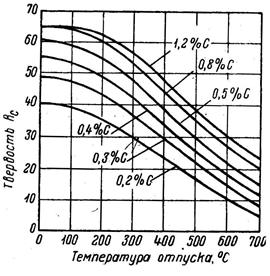

В зависимости от количества углерода в мартенсите и количества Аост при отпуске в интервале температур интенсивного выделения частиц карбидов и распада Аост происходит дисперсионное твердение, что наглядно показано на кривой изменения твердости при отпуске закаленной стали У12 на рисунке 1.4 и кривых изменения прочности на рисунке 1.3.

Рисунок 1.2 - Изменение механических свойств закаленной стали 45 при последующем отпуске (Кузин А.А.)

Рисунок 1.3 - Механические свойства углеродистых сталей (после закалки с оптимальной температуры) в зависимости о температуры отпуска

(Геллер Ю.А.): 1 – стальУ12А; 2 – сталь У7А; 3 – сталь 45; 4 – сталь У9А

Рисунок 1.4 - Влияние температуры отпуска и концентрации углерода на твердость

Рисунок 1.4 - Влияние температуры отпуска и концентрации углерода на твердость

закаленных сталей

Распад пересыщенного твердого раствора при отпуске носит диффузионный характер, и поэтому его скорость зависит, в основном, от температуры и времени выдержки. На процессы отпуска существенное влияние оказывает содержание углерода и легирующих элементов в металле.

К сплавам, имеющим пересыщенный твердый раствор после закалки без полиморфного превращения, используют обычно термин старение.

Возможны ситуации, когда главными процессами отпуска являются возврат и рекристаллизация мартенсита - это основные процессы для тех сплавов, у которых мартенсит не является пересыщенным твердым раствором (т.е. у сплавов с низкой концентрацией углерода, азота), а имеет только большое количество дефектов решетки. При отпуске в такой структуре будут происходить процессы полигонизации и рекристаллизации мартенсита. Но этот отпуск принципиально отличается от старения именно отсутствием пересыщенного твердого раствора.

В обобщенное понятие «отпуск» входят все процессы, происходящие в закаленном металле при последующем после закалки нагреве, которые подробно будут рассматриваться при изучении стадий структурообразования в закаленном металле при отпуске в различных температурных интервалах.

В зависимости от температуры и назначения различают следующие виды отпуска:

1. Низкий отпуск -нагрев закаленной стали до температур £300°С, выдержка, обычно в течение 1,5 - 3 часов (для крупногабаритных изделий существенно более длительная продолжительность) и охлаждение. Такой отпуск обеспечивает повышение конструкционной прочности стали за счет релаксации остаточных напряжений, распада мартенсита и остаточного аустенита. При этом отпуске происходит незначительное снижение твердости, износостойкости закаленного металла. Для углеродистых инструментальных сталей при

таком отпуске происходит существенное повышение пластичности

(см. рис. 1.3). Обычно низкому отпуску подвергают закаленный инструмент, изделия после ХТО (цементации, нитроцементации, цианирования и т.д.) или после поверхностной закалки.

Возможно проведение низкого отпуска (150…300°С,выдержка 8-24 часа) с функциональным назначением - противофлокенная обработка (ПФО), т.е. для удаления атомарного (протонного) водорода из отливок и сварных соединений, изготовленных из легированных и высокопрочных сталей, для которых нецелесообразно уменьшение прочности и твердости при более высоком нагреве (для ПФО обычно используют длительные выдержки при 550-680°С). Известно, что водород в интервале температур 200-400°С в твердом растворе уходит из дефектных участков решетки, что энергетически более выгодно для него.

2. Средний отпуск -нагрев закаленной стали до температур 300-500°С, выдержка, обычно в течение 1-1,5 часа (для крупногабаритных изделий существенно более длительная продолжительность) и охлаждение. Отпуск закаленных сталей при температурах выше Мн (примерно при 350-450°С) приводит к распаду мартенсита закалки на структуру троостит отпуска. После этого отпуска в углеродистых и легированных сталях обеспечиваются наиболее высокие значения пределов упругости, пропорциональности, при умеренных значения пластичности и вязкости. Такой отпуск используется для пружин, рессор и других металлоизделий, в металле которых упрочнение (дисперсионное твердение) происходит за счет выделения цементита (или легированного цементита). Следует помнить, что структуру троостита возможно получить еще и при диффузионном распаде переохлажденного аустенита до температур ≈450-500°С. При этом троостит отпуска обладает более высоким комплексом пластических свойств и вязкости, что объясняется дисперсностью и морфологией частиц вторичной фазы.

3. Высокотемпературный отпуск закаленной стали проводится в интервале температур >500°С и до ≈АС1-20°С. Предназначен для получения высоких значений пластичности, вязкости при приемлемых значениях прочности. При отпуске в области температур ≈ 450-650°С из мартенсита закалки образуется структура с глобулярным цементитом, которая называется сорбитом отпуска (ферритное поле с глобулярным цементитом.Такая операция термической обработки (закалка+высокий отпуск) называется улучшением, проводится

обычно для сталей с содержанием углерода 0,35-0,6%, а стали называют улучшаемыми. Металл после такой обработки имеет высокие значения пластичности и вязкости, поэтому хорошо сопротивляется ударным нагрузкам. Закаленные инструментальные стали, обычно имеющие после закалки в структуре достаточно большое количество остаточного аустенита, подвергают многократным (2-х или 3-хкратным) операциям высокого отпуска (для обеспечения полного распада устойчивого Аост). А для легированных сталей с высокой устойчивостью аустенита, у которых при закалке или нормализации перлитное превращение полностью подавлена, эта операция является единственной для снижения твердости.

Часто в практике используют процесс закалки с самоотпуском. При такой обработке изделие на первой стадии закалки интенсивно охлаждается для получения в поверхностном слое металла мартенситной структуры, а затем процесс ускоренного охлаждения прерывается (при температуре центральных слоев металла не ниже ≈500°С, т.е. выше Мн), и изделие подвергается самоотпуску за счет остаточного тепла центрального объема металла - т.е. происходит разогрев металла, имеющего структуру мартенсита и выравнивание температуры по сечению изделия. Такую операцию часто используют в линиях прокатных станов для металлопроката (например, при производстве арматурного, толстолистового проката и др.), что позволяет повысить технологичность процесса и достигать значительной экономии энергоресурсов.

4. Карбидный отпуск – заключительная часть двойной термической обработки быстрорежущих сталей типа Р18, Р9, Р9М, которые перед холодной обработкой давлением подвергают отжигу для повышения пластичности. Особенностью литой быстрорежущей стали является неоднородность структуры, состоящей из большого количества карбидов (цементит, карбид хрома типа Ме23С6 в небольшом количестве, карбид ванадия VC (при V>0,7-1,0%) и сложный карбид вольфрама), образовавшихся из жидкости (первичных) и выделившихся в виде сетки. Такое состояние не удается исправить даже при высокотемпературных нагревах под закалку или при длительном отжиге. Поэтому часто быстрорежущие стали подвергают двойной обработке: отжигу при 860°С с последующим охлаждением со скоростью 10-20°С/час до 760°С (перлитное превращение при 820-840°С), выдержкой при этой температуре в течение»5 часов и дальнейшим медленным охлаждением (10-20°С/час) до 680°С. Затем сталь подвергается «карбидному отпуску» с нагревом до 720-780°С (температура АС1 »820°С), выдержке 1 час и ускоренному охлаждению (воздух или масло, вода) с целью повышения пластичности и вязкости для обеспечения удовлетворительной деформируемости и обрабатываемости стали. Карбидный отпуск является окончательной операцией перед холодной обработкой.

5. Отпуск под напряжением - отпуск сталей при одновременном воздействии температуры и внешних напряжений (например, при растяжении металлоизделия), величина которых достигает 0,6…0,7σт. Использование такого отпуска способствует ускорению процессов релаксации пиковых напряжений, ориентированному перераспределению дефектов решетки и получению более дисперсного структурного состояния, чем при обычном отпуске. Это приводит к повышению пределов упругости, пропорциональности и текучести металлов и сплавов, термической и радиационной устойчивости структуры и свойств материалов и т.д. При проведении такой обработки реализуется диффузионно-дислокационный механизм упрочнения металлов или сплавов. Отпуск под напряжением используют для ответственных изделий, работающих в знакопеременных нагрузках.

6. Стабилизирующий отпуск - низкий отпуск с длительной выдержкой (до ≈150 часов), проводится с целью стабилизации размеров различных изделий. В сталях с содержанием углерода выше 0,45% и в легированных сталях после закалки содержится значительное количество остаточного аустенита. Если его не перевести в мартенсит или бейнит после закалки, то при эксплуатации изделий он самопроизвольно распадается с изменением размеров изделия, что недопустимо для многих видов инструмента и прецизионных деталей. Обычно для высокоуглеродистых сталей вначале (после закалки) производится обработка холодом, а затем стабилизирующий отпуск при температурах 100-180°С для полного распада Аост, стабилизации структурного состояния и снижения уровня остаточных напряжений.

2015-05-13

2015-05-13 3823

3823