В соответствии с классификацией, принятой в странах СНГ, старение -это вид термообработки, при которой в сплаве, подвергнутом закалке без полиморфного превращения, главным процессом является распад пересыщенного твердого раствора. Это определение характеризует не природу явления, а вид термообработки.

В технической литературе часто встречается такое определение старения металлов: изменение механических, физических и химических свойств металлов и сплавов в процессе вылеживания при комнатной температуре (естественное старение) или при нагреве (искусственное старение), а также при выдержке и эксплуатации при разных температурах после холодной пластической деформации (деформационное старение), т.е. распад пересыщенного твердого раствора при определенных условиях.

Старение может приводить к негативным изменениям свойств металлов или сплавов (например, после сварки металла (сварной шов и околошовная зона), который в определенной мере являлся пересыщенным твердым раствором, и после нагрева происходят процессы старения - охрупчивания). Положительное влияние старения - когда производится специальная термообработка с целью повышения прочностных и др. свойств за счет закалки + старения.

Старение обусловлено термодинамической неравновесностью исходного структурного состояния в условиях достаточной диффузионной подвижности атомов. В чистых металлах неравновесность структурного состояния состоит в избытке (для низких температур) концентраций вакансий, дислокаций и др. дефектов кристаллической решетки, а в сплавах и металлах технической чистоты - в сохранении при низких температурах пересыщенного твердого раствора.

Старение используется в качестве заключительной операции термической обработки для специального класса конструкционных материалов - стареющих или дисперсионно-твердеющих сплавов, для чего используется нагрев до температур, при которых из раствора выделяется избыточная фаза и металл упрочняется. В промышленности используется много сплавов на основе алюминия, магния, меди, никеля и др., которые упрочняются при таком виде ТО. Старение применимо к любому сплаву, в котором имеется пересыщенный твердый раствор, который стремится к самопроизвольному распаду и выделению из него избыточного компонента. Процесс выделения является типичным диффузионным превращением, ускоряющимся с ростом температуры.

Структурные изменения при старении металлов (как и при отпуске) происходят в несколько стадий:

1 стадия: в пересыщенном твердом растворе образуются скопления атомов легирующих элементов, которые называются кластерами.

В первой части методического пособия для характеристики однородности твердого раствора дано краткое понятие кластерам и состояниям границ между такими устойчивыми областями химической неоднородности и матричным раствором. Кластер - при рассмотрении процессов структурообразования в металлах кластером называют скопление примесных (растворенных) элементов в твердом растворе или комплексы (объединения) точечных дефектов, например, вакансий в кристаллической решетке. Вакансионный кластер образуется в результате столкновений вакансий и может расти за счет присоединения новых вакансий вплоть до возникновения вакансионных пор.

Если атомные размеры компонентов раствора различны, то такие кластеры могут вызывать упругие напряжения в окружающей среде. Между кластером и матрицей, по сути дела, нет четкой границы раздела, так как их структуры изоморфны. Поэтому было введено понятие когерентной межфазной границы (поверхности), под которой подразумевается некая атомная поверхность, на которой расположение атомов и расстояние между ними близки для обеих кристаллических структур без учета химической природы атомов. Когерентная граница - межфазная граница, на которой атомные плоскости одной фазы переходят, не прерываясь, в другую фазу, так, что атомы на границе принадлежат одновременно кристаллическим решеткам двух фаз.

В однофазном материале примером когерентной границы является плоскость двойникования между двумя кристаллами - двойниками.

При увеличении когерентной поверхности раздела фаз энергия искажений увеличивается до определенного критического предела, при котором возникают межфазные дислокации. Такая межфазная граница уже не является полностью когерентной, хотя отдельные ее участки между дислокациями могут быть когерентными. Такие границы называют полукогерентными. Если

расстояние между структурными дислокациями на границ раздела фаз мало, то такую границу называют некогерентной. Определить тип границ весьма сложно, но возможно электронной и автоионной микроскопией, либо косвенно рентгеноструктурным методом по изменению уровня искажений кристаллической решетки или методом внутреннего трения.

На первой стадии распада пересыщенного твердого раствора размер кластеров настолько мал, что он не обнаруживается стуктурными методами. С увеличением времени размеры кластеров растут и вызывают дифракционные эффекты на рентгенограммах. Кластеры, обнаруживаемые структурными методами, называют зонами Гинье–Престона (французский и английский ученые, одновременно обнаружившие это явление в 1938 г.).

Для зон Гинье–Престона (размер тонких пластинчатых дискообразных образований толщиной в несколько атомных слоев (0,5-1 нм) и длиной 1-10 нм) характерно гомогенное зарождение и они равномерно распределены в зернах твердого раствора. Зоны Гинье-Престона часто называют предвыделениями, но их можно рассматривать как полностью когерентные выделения.

2 стадия распада пересыщенного твердого раствора при старении – собственно выделение частиц вторичной фазы. Эта стадия может идти через промежуточные стадии (т.е. a®Г-П®b1 ®b).

3 стадия старения – коагуляция выделившихся частиц вторичной фазы. Коагуляция выделений во время старения происходит вследствие переноса вещества через матричный раствор (из-за градиента концентраций) при растворении более мелких и росте более крупных частиц выделений.

Коагуляцию частиц можно наблюдать на всех стадиях распада, но наибольший интерес она представляет на 3-й стадии, т.к. является единственным структурным изменением стабильной вторичной фазы.

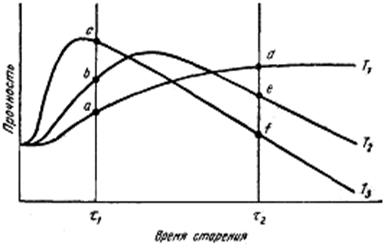

Процесс упрочнения металлов при старении проходит через максимум (рис. 3.1). Наибольшее упрочнение происходит на стадии возникновения в растворе зон Гинье–Престона и метастабильной промежуточной

фазы.

Такое упрочнение называют дисперсионным твердением. Упрочнение металлов и сплавов при старении или отпуске после закалки с образованием пересыщенного твердого раствора является распространенной операцией с целью повышения прочности. Разупрочнение при дальнейшем увеличении

выдержки в процессе старения называется перестариванием, и оно обусловлено действием двух факторов:

1) коагуляцией выделений метастабильной фазы;

2) частичной заменой когерентных частиц метастабильной фазы на некогерентные частицы стабильной фазы и их коагуляцией.

Рисунок 3.1 – Схема зависимости прочностных свойств от

продолжительности старения при разных температурах (Т1 < Т2 < Т3) (Новиков И.И.)

Рассмотрим типы старения:

· двухступенчатое старение: после закалки вначале старение проводится при одной температуре, а затем при другой, обычно более высокой для достижения более высокой плотности и однородности распределения выделений в твердом растворе;

· деформационное старение: протекает после или при пластической деформации в результате взаимодействия примесных атомов с дефектами кристаллической решетки, которые образовались в процессе деформации;

· закалочное старение - процесс старения в металлах, подвергнутых закалке из однофазного состояния с недостаточно интенсивным

охлаждением;

· естественное старение - процесс распада пересыщенных твердых растворов, в которых диффузионная подвижность атомов при низких температурах достаточна для образования кластеров и зон Гинье–Престона. К таким материалам относятся сплавы на основе алюминия и некоторые другие. Используют термин для процессов, протекающих при комнатной температуре;

· искусственное старение - процесс, который протекает при температурах выше комнатной (обычно проводят при 250°С, 1 час). Этот вид старения является основной упрочняющей термической обработкой сплавов на основе цветных металлов;

· магнитное старение - заключающееся в изменении магнитных свойств ферромагнетика в течение времени. Магнитное старение может быть вызвано изменением доменной структуры ферромагнетика (обратимое старение), или изменением его кристаллической структуры (необратимое старение) под воздействием магнитных полей, температурных, механических колебаний и других воздействий;

· полевое старение - процесс, который происходит в тонких металлических и аморфных пленках и проявляется в изменении их структуры и физических свойств при наложении на систему сильных магнитных или электрических полей;

· стабилизирующее старение - процесс, который происходит при повышенных температурах и при больших выдержках с целью стабилизации свойств и размеров изделий;

· старение под напряжением -термическая обработка, в процессе которой под воздействием внешних нагрузок напряжения в металле изменяют форму, ориентацию и взаимное расположение выделений вторичной фазы. Такой вид старения применяется для повышения пределов пропорциональности, упругости и релаксационной стойкости сплавов. Часто это используется при изготовлении пружин и других упругих элементов, например, из бериллиевой бронзы.

В стареющих сплавах форма выделяющихся частиц вторичной фазы может быть:

- тонкопластинчатой (обычно дискообразной);

- равноосной (обычно сферической или кубической);

- игольчатой.

Стремление пересыщенного твердого раствора к получению минимума энергии упругих искажений влияет не только на форму выделений, но и на взаимное расположение частиц.

Под термином “ модулированная структура ” в технической литературе понимается система когерентных выделений в твердом растворе размером от единиц до десятков нанометров с той или иной степенью регулярности в их расположении. Расстояние между выделениями называют периодом

модуляции.

Процесс распада твердого раствора при непрерывном понижении свободной энергии системы, не требующий активационного образования зародышей новой фазы, называют спинодальным (непрерывным), т.к. он реализуется внутри области фазовой диаграммы, ограниченной спинодалью. Спинодаль считают границей абсолютной неустойчивости твердого раствора. При спинодальном распаде составы выделяющихся фаз изменяются непрерывным образом, а сам распад осуществляется одновременно по всему объему сплава. Для подавления спинодального распада, согласно данным ряда работ, требуются очень большие скорости охлаждения (время охлаждения 10-3 с), которые трудно достичь в реальных условиях.

При непрерывном распаде в пересыщенном твердом растворе образуются и растут отдельные выделения частиц вторичной фазы. При этом происходит непрерывное уменьшение концентрации легирующих элементов по всему объему исходных зерен - это является характерной чертой этого процесса. По микроструктурным признакам непрерывный распад твердого раствора при старении подразделяется на равномерный (или общий) и локализованный. При равномерном распаде выделения образуются однородно по всему объему зерен (зарождение может быть гомогенным или гетерогенным). А при локализованном распаде выделения преимущественно образуются у границ зерен и субзерен, в полосах скольжения и т.д. (зарождение всегда гетерогенное).

Считается, что новая фаза в пересыщенном твердом растворе

зарождается:

- гомогенно - без участия дефектов кристаллического строения (дислокаций, дефектов упаковки);

- гетерогенно - при наличии дефектов решетки. А так как дефекты типа вакансий, являющиеся основными агентами при возникновении кластеров или областей ближнего порядка, присутствуют в металле при температурах даже выше кривой растворимости, то можно считать, что зарождение должно быть всегда гетерогенным. Но для упрощения классификации вакансии не вошли в число дефектов, поэтому, когда определяется механизм распада, подразумевается механизм образования зародышей вторичной фазы.

Прерывистый (ячеистый) распад. При этом распаде в зернах исходного раствора зарождаются и растут ячейки (колонии) двухфазной смеси a1+ b, часто имеющие перлитное строение. Возможен локализованный распад пересыщенного твердого раствора по схеме, когда концентрация исходного раствора при старении остается до определенного времени неизменной, а при определенных условиях на границе ячейки, в узкой зоне, происходит резкий скачек концентрации от исходного до a1 внутри ячейки.

Поскольку при двухфазном распаде параметр решетки твердого раствора меняется скачкообразно, то такой тип распада еще называется прерывистым, в отличие от непрерывного, при котором параметр матрицы (ее состав) при старении меняется непрерывно.

Изменение свойств сплавов, протекающее во времени после холодной пластической деформации, называют статическим деформационным

старением.

Если процесс деформационного старения происходит во время деформации, то его называют динамическим деформационным старением.

Отличие деформационного старения от обычного (или закалочного) обусловлено тем, что деформационное идет при наличии в металле значительного количества новых (свежих, образовавшихся) дислокаций, способных взаимодействовать с атомами растворенного компонента в условиях достаточной диффузионной подвижности этих атомов.

Эффекты упрочнения и охрупчивания сплавов при деформационном старении связаны с резким уменьшением подвижности дислокаций.

Различают следующие стадии деформационного старения (применительно к системам a-Fe- C,N):

1. увеличение количества атомов углерода или азота на дислокациях, приводящее к уменьшению расчетных расстояний между точками закрепления дислокаций (на этой стадии старения нет возврата - явления, при котором в сплаве, нагретом до некоторой температуры Т2, которая выше первоначальной Т1, не происходит растворения продуктов выделения, т.е. промежуточной (метастабильной) фазы);

2. увеличение количества атомов углерода или азота на дислокациях, сопровождающееся дальнейшим упрочнением сплава без изменения расстояния между точками закрепления дислокаций и без изменения длины площадки текучести (стадия характеризуется эффектом возврата - это свидетельствует о том, что сегрегации развиваются за счет размещения атомов примесей в позициях с меньшей энергией связи);

3. образование устойчивой фазы выделения (характеризуется резким повышением коэффициента упрочнения, охрупчиванием сплава и уменьшением эффекта возврата).

Деформационное старение развивается, если концентрация C+N существенно выше 10-4% (по массе). При значительной концентрации примеси и небольшой степени деформации происходит совмещение деформационного старения с закалочным старением. При этом, чем ниже температура старения, тем больше доля закалочного старения.

Деформационное старение может быть естественным, т.е. происходить после деформации при температуре окружающего воздуха 20°С.

Деформационное старение может быть искусственным, когда после деформации ≈10% металл подвергается нагреву (чаще всего такую операцию проводят при нагреве до 250°С в течение одного часа).

Для процесса деформационного старения характерными величинами являются параметры предела текучести и длины площадки текучести, которые отличаются высокой чувствительностью к количеству и подвижности дислокаций, размерам частиц вторичной фазы и расстоянию между ними, а, кроме того, эти характеристики коррелируют и со способностью стали к вытяжке при штамповке. Для оценки склонности сталей к деформационному старению используют характеристики разрушения - порог хладноломкости (Т50) и ударную вязкость (KCU; KCV и др.), сравнивая их значения в исходном состоянии и после искусственного старения.

Существенное различие деформационного и закалочного старения обнаруживается в изменениях коэрцитивной силы, при дефомационном старении коэрцитивная сила изменяется незначительно.

Эффект деформационного старения практически не проявляется при добавлении в металл элементов, связывающих углерод и азот (например, ниобий, ванадий, титан и др.) в частицы вторичной фазы. Но выделения этих частиц упрочняет металл и затрудняет штамповку. Наиболее часто используется

введение в металл для глубокой штамповки алюминия, связывающего азот, что способствует повышению пластичности и образованию при холодной прокатке благоприятной текстуры.

В промышленности применяют различные способы для улучшения штампуемости листового металла, например, удаление из жидкого металла при плавке вредных примесей (азот, углерод), либо удаление из твердого металла этих элементов при нагреве в вакууме (такая операция является одной из разновидностей ХТО). В основе этой обработки лежит диффузионный процесс перемещения атомов вредных веществ из сердцевины к поверхности. Часто такие процессы проводят в вакууме или в защитной среде (например, обезуглероживание трансформаторной стали в среде водорода).

2015-05-13

2015-05-13 11178

11178