Обоснование производственной структуры механического цеха должно включать:

· определение количества основных участков;

· определение типа производства в цехе;

· выбор формы специализации участков;

· выбор профиля предметной специализации участков;

· выявление возможных форм организации поточного производства;

· определение состава вспомогательных участков, обслуживающих подразделений.

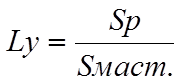

Количество основных участков определяется исходя из числа рабочих мест в цехе и норм обслуживания рабочих мест одним мастером по формулам 13.1-13.3.

(13.1)

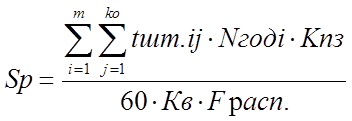

(13.2)

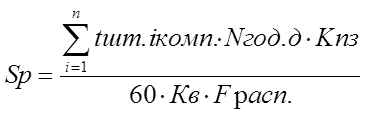

(13.3)

где:

Sp - расчетное число рабочих мест в цехе

S маст. - число рабочих мест, обслуживаемых одним мастером в смену (Норма управляемости мастера Sмаст. от 25 до 40)

t шт.ij - штучное время на деталь i-го наименования

(i = 1,2, … m) по j-й операции (j = 1,2, … Ko) мин;

t шт.iкомп. - суммарное штучное время на комплект деталей i-го наименования, применяемых в g-м изделий (g=1,2, … n), мин;

Nгодi - годовая программа выпуска i-го наименования деталей,шт.

Nгодg - годовая программа выпуска g-го наименования изделий, шт.

Fрасп - располагаемый фонд времени одного рабочего места в плановом периоде, ч

Кпз -средний коэффициент, учитывающий затраты времени на подготовительно-заключительную работу (для условий серийного производства можно принять Кпз = 1,02 + 1,05);

Кв - средний плановый коэффициент выполнения норм времени;

60 - перевод минут в часы.

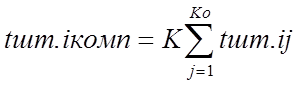

Суммарное штучное время на комплект деталей определяется по формуле 13.4.

(13.4)

где К - количество деталей i-го наименования, применяемых в g-м изделии.

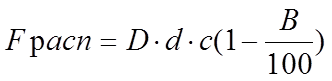

Располагаемый фонд времени одного рабочего места в плановом периоде (год) определяется по формуле 13.5.

(13.5)

где D - число рабочих дней в году;

d - продолжительность рабочего дня,ч;

c - сменность работы;

Bср - средний процент потерь времени на плановые ремонты

(B = 3 - 8%);

Тип производства является основной характеристикой организации производства. От типа производства зависит выбор формы специализации производства. Тип производства характеризуется двумя показателями:

- показатель массовости  mij

mij

- коэффициент закрепления операций - Кзо

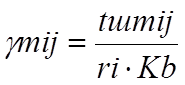

Величина показателя массовости определяется по формуле 13.6.

(13.6)

где:

tшт - штучное время обработки одной детали i-го наименования по j-й операции нормо-мин;

ri - такт выпуска деталий i-го наименования,мин;

Kh - коэффициент выполнения норм;

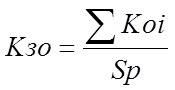

Величина коэффициента закрепления операции определяется по формуле 13.7.

(13.7)

где:

Koi - суммарное число операций по технологическому процессу обработки всех деталей в цехе;

Sр - число рабочих мест в цехе.

В зависимости от типа производства выбирается одна из двух разновидностей внутрифирменной специализации: функциональная или целевая.

Первая находит свое выражение в технологической форме специализации участков. Вторая - в предметной и подетальной формах специализации.

При технологической форме специализации участки создаются по принципу общности выполняемых работ и основного технологического оборудования. Рабочие места специализируются по выполнению однородных операций.

При предметной форме производственные подразделения специализируются по изготовлению одного или группы изделий, либо их частей.

При подетальной форме участки специализируются по законченному изготовлению одной или нескольких однородных групп деталей. При этом в пределах одного участка сосредотачивается разнотипное оборудование для выполнения всех или почти всех операций по изготовлению деталей.

Профиль предметной специализации основных производственных участков и количество деталей, закрепленных за участками, выявляются на основе классификации.

Классификация деталей осуществляется по двум группам признаков: конструктивно-технологическим и организационно-плановым.

Классификация деталей по конструктивно-технологическим признакам позволяет сгруппировать технологически сходные и конструктивно подобные детали. В условиях механической обработки деталей к числу таких признаков относят:

Ö форма основных обрабатываемых поверхностей;

Ö вид заготовок;

Ö габариты деталей;

Ö основной технологический маршрут обработки;

Ö конструктивный тип детали.

Учет организационно-плановых требований позволяет сгруппировать детали с близкой относительной трудоемкостью и однородные по типу организации производства. К числу организационно-плановых признаков относятся:

Ö относительная трудоемкость обработки деталей Кgi;

Ö степень сходства наладок рабочих мест.

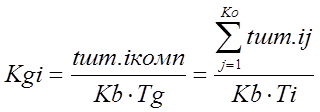

Показатель относительной трудоемкости детали (Кgi) характеризует обезличенное (приближенное) число рабочих мест для изготовления детали i-го наименования в планируемом периоде и определяется по формуле 13.8.

(13.8)

где:

Tg, Ti - соответственно такт выпуска g-х изделий и деталей i-го наименования,мин;

Koi - количество технологических операций, выполняемые над i-й деталью в цехе.

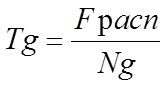

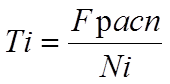

Такт выпуска изделия или детали определяется соответственно по формулам 13.9,13.10

(13.9)

(13.10)

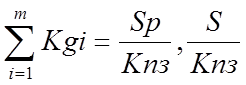

Правильность расчета показателей Кgi по всем деталям следует проверить путем сравнения с Sр по формуле 13.11.

(13.11)

где:

m - число наименований деталей, закрепленных для обработки за цехом.

При выборе варианта закрепления деталей за участками суммирование показателей Кgi проходит по двум признакам:

по технологическим маршрутам и по каждому конструктивному типу деталей.

При отборе и закреплении деталей за участками следует обеспечивать:

Ö конструктивно-технологическую однородность закрепляемых деталей, дополнительно характеризующуюся маршрутом обработки и средствами технологического оснащения (степень сходства наладок рабочих мест);

Ö равновеликость организуемых участков, устанавливаемую по суммарной величине показателя Kgi, исчисляемого по всем закрепленным за участком группам деталей с целью упрощения планирования и повышения ритмичности производства.

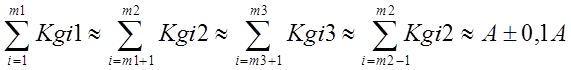

Таким образом, предпочтение отдается такому профилю предметно-подетальной специализации, который обеспечивает создание почти равновеликих участков. Условие равновеликости участков проверяется по формуле 13.12.

(13.12)

где

1,2 …….., z - номер участка

Если ни один из указанных признаков суммирования Кgi не позволяет сформировать равновеликие участки, то для удовлетворения зависимости (13.12) прибегают к одновременному использованию обоих признаков группировки деталей.

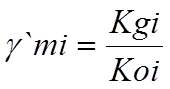

Выбор форм организации поточного производства осуществляется в зависимости от среднего показателя массовости ym’ и от показателя относительной трудоемкости операций (ym) по формуле 13.13.

(13.13)

где:

Коi - количество технологических операций, выполняемых над i-й деталью в данном цехе.

g¢mi ym - показатель относительной трудоемкости операции характеризует обезличенное расчетное число рабочих мест, приходящихся в среднем на выполнение технологической операции по i-му наименованию детали в планируемом периоде.

Ориентировочные данные для выбора форм поточного производства приведены в табл.13.4.

Анализ показателей массовости по группам деталей и операциям позволяет принять решение по организации форм поточного производства (одноменклатурные, многоменклатурные поточные линии и, как разновидность последних, групповые поточные линии).

Таблица 13.4.

2015-05-13

2015-05-13 592

592