На систему питания карбюраторных двигателей приходится около 5% отказов от общего их числа по автомобилю. Однако состояние основного элемента системы - карбюратора - является определяющим для обеспечения топливной экономичности (средний перерасход топлива из-за не выявленных по внешним признакам неисправностей составляет 10-15%) и допустимой концентрации вредных компонентов в отработавших газах.

К явным неисправностям системы питания относят нарушение герметичности и течь топлива из топливных баков и трубопроводов, "провалы" двигателя при резком открытии дроссельной заслонки из-за ухудшения функционирования ускорительного насоса; к неявным - загрязнение (повышение гидравлического сопротивления) воздушных фильтров, прорыв диафрагмы и негерметичность клапанов бензонасоса, нарушение герметичности игольчатого клапана и изменение уровня топлива в поплавковой камере, изменение (увеличение) пропускной способности жиклеров, неправильная регулировка холостого хода.

Выявление неявных неисправностей карбюратора и бензонасоса производится ходовыми и стендовыми испытаниями, а также путем оценки состояния отдельных элементов после снятия карбюратора и его профилактической переборки и испытаний в цеховых условиях.

Одним из конечных показателей технического состояния системы питания (при прочих равных условиях) является расход топлива (или так называемая топливная экономичность), который может быть оценен по данным действующей системы

помашинного учета расхода топлива; ходовых испытаний на мерном горизонтальном участке дороги и движении автомобиля с постоянной скоростью; стендовых испытаний на беговых барабанах. В двух последних случаях расход топлива определяется с помощью расходомеров или мерных бачков.

Повышенный расход топлива (при исправном зажигании) указывает на неправильную регулировку главной дозирующей системы, а также, возможно, и на негерметичность клапанов экономайзера. Более удобно подобные испытания с охватом всех диапазонов работы карбюратора (включение второй камеры и экономайзера) проводить на стенде с беговыми барабанами. При использовании ненагруженных беговых барабанов возможно получение информации о степени несоответствия пропускной способности жиклеров главной дозирующей системы первой камеры (которая практически обеспечивает экономичность и экологическую безопасность автомобиля) оптимальным режимам.

Признаком экономичности является устойчивая работа карбюратора на постоянных и переменных нагрузочных режимах только при полном прогреве двигателя и карбюратора. Если же устойчивая работа наблюдается уже на холодном или малопрогретом двигателе, то это свидетельствует о переобогащении смеси. К переобогащению смеси приводит также негерметичность игольчатого клапана поплавковой камеры. Признаком последней является, как правило, затрудненный запуск двигателя из-за переполнения поплавковой камеры, особенно горячего двигателя. При отсутствии смотровых окон или контрольных пробок переполнение можно обнаружить визуально по подтеканию топлива в диффузор после остановки двигателя, для чего необходимо предварительно демонтировать воздушный фильтр.

В условиях цеха у карбюратора, помимо герметичности игольчатого клапана и уровня топлива в поплавковой камере, проверяют также пропускную способность жиклеров и герметичность клапана экономайзера. У бензонасосов проверяют создаваемое разрежение (не ниже 50 кПа), давление (17-30 кПа) и подачу (0,7-2,0 л/мин), а также целостность диафрагмы. (Указанные виды испытаний можно осуществлять как на отдельных приспособлениях и приборах, так и на специальных комбинированных стендах, которые достаточно широко распространены на АТП.)

Наиболее ответственной является проверка пропускной способности жиклеров, которая измеряется по количеству воды (в кубических сантиметрах), протекающей через дозирующее отверстие жиклера за 1 мин под напором водяного столба 1 м ± 2 мм при температуре 20±1 °С. На основе указанных измерений можно не только проверять соответствие жиклеров паспортным данным, но и осуществлять индивидуальную "подгонку" пропускной способности топливных или воздушных жиклеров главной дозирующей системы для каждого карбюратора, что обеспечивает экономичные режимы работы (на основе данных участка диагностирования или испытаний карбюратора на дороге).

В последнее время в связи с ужесточением требований к экологической безопасности получили распространение технологии обслуживания и ремонта карбюратора на основе его специализированных испытаний на стенде с полноразмерным двигателем, позволяющих имитировать все установившиеся режимы работы двигателя (от холостого хода до развития им максимальной мощности) и на основе комплексных измерений осуществлять не только общую оценку состояния, но и индивидуальную "подгонку" пропускной способности основных топливных и воздушных жиклеров. В то же время при наличии на участках диагностирования многокомпонентных газоанализаторов, позволяющих оценивать степень обогащения рабочей смеси, и ненагруженных беговых барабанов указанные работы более просто и эффективно осуществлять непосредственно на автомобиле, добиваясь улучшения экономичности и экологической безопасности с учетом индивидуальных особенностей технического состояния. При испытании автомобиля на прямой

передаче со скоростями от 40 до 80-90 км/ч содержание в отработавших газах СО и СН зависит (при исправном зажигании и нормативном состоянии клапанов и ЦПГ двигателя) в основном от пропускной способности жиклеров первой камеры. При этом можно определить технологические нормы содержания СО (в первом приближении они составляют 0,7-0,9%), превышение которых указывает на необходимость индивидуального "подбора" жиклеров с целью получения "нормативного" смесеобразования (это необходимо примерно для половины эксплуатируемых автомобилей). Такой подбор целесообразно осуществлять путем увеличения пропускной способности воздушного жиклера (его достаточно рассверливать через 0,1 мм) до получения контролируемым многокомпонентным газоанализатором значений коэффициента избытка воздуха а = 1,1 + 1,2. Превышение содержания СН (более 300-400 млн-1) при таком испытании, как правило, указывает на недостаточную герметичность ЦПГ и клапанов. Применение такой технологии обслуживания карбюраторов становится необходимым в связи с установкой на автомобили, эксплуатируемые в крупных городах, двухкомпонентных нейтрализаторов, снижающих загрязнение окружающей среды; при этом, если двигатель работает на обогащенной рабочей смеси, то ресурс нейтрализатора существенно сокращается.

На систему питания дизелей приходится до 9% всех неисправностей автомобилей. Характерными неисправностями являются: нарушение герметичности и течь топлива, особенно топливопроводов высокого давления; загрязнение воздушных и особенно топливных фильтров; попадание масла в турбонагнетатель; износ и разрегулировка плунжерных пар насоса высокого давления; потеря герметичности форсунками и снижение давления начала подъема иглы; износ выходных отверстий форсунок, их закоксовывание и засорение. Эти неисправности приводят к изменению момента начала подачи топлива, неравномерности работы топливного насоса по углу поворота коленчатого вала и количеству подаваемого топлива, ухудшению качества распыливания топлива, что прежде всего вызывает повышение дымности отработавших газов и приводит к незначительному повышению расхода топлива и снижению мощности двигателя на 3-5%.

Контроль системы питания включает в себя: проверку герметичности системы и состояния топливных и воздушных фильтров, проверку топливоподкачивающего насоса, насоса высокого давления и форсунок.

Негерметичность части системы, находящейся под высоким давлением, проверяется визуально по подтеканию топлива при работающем двигателе. Негерметичность впускной части (от бака до топливоподкачивающего насоса), приводящая к подсосу воздуха и нарушению работы топливоподкачивающей аппаратуры, проверяют с помощью специального прибора-бачка. Часть магистрали, находящейся под низким давлением, можно проверить на негерметичность и при неработающем двигателе путем опрессовки ручным топливоподкачивающим насосом.

Состояние сухих воздушных фильтров, устанавливаемых на всех последних моделях автомобилей, проверяют по разрежению за фильтром при помощи водяного пьезометра (должно быть не более 700 мм вод. ст.). Состояние топливных фильтров можно проверить в первом приближении на холостом ходу двигателя по давлению за фильтром (допускается не менее 150 кПа), а более точно - по перепаду давлений перед фильтром и за ним (не более 20 кПа). Более низкое давление свидетельствует также о неисправной работе топливоподкачивающего насоса, который после переборки в условиях цеха при испытаниях на специальном стенде должен обеспечивать (при 1050 об/мин) разрежение не менее 50 кПа, давление не менее 400 кПа и подачу не ниже 25 см3 на 100 рабочих ходов (приведенные нормативы - для восьмицилиндровых двигателей МАЗ и КамАЗ).

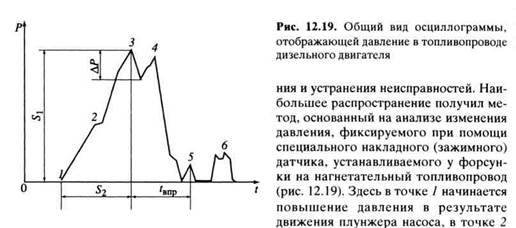

Контроль насоса высокого давления и форсунок непосредственно на автомобиле проводят при превышении двигателем норм по дымности и с целью выявле-

срабатывает нагнетательный клапан, и при малой скорости движения плунжера рост давления на некоторое время замедляется. В точке 3 поднимается игла форсунки. При этом давление падает, поскольку высвободившийся объем не успевает заполниться топливом, а затем снова повышается до определенной величины. Точка 4 на большой частоте вращения коленчатого вала двигателя может характеризовать максимальное давление процесса впрыска. Однако для нормального процесса в режиме холостого хода это давление обычно фиксируется по характерному пику точки 3. В точке 5 происходит "посадка" иглы форсунки и впрыскивание заканчивается, после чего происходит "посадка" в седло нагнетательного клапана плунжера. Импульсы остаточного давления (6) появляются в результате недостаточной герметичности нагнетательного клапана. Величина сигнала S\ определяет затяжку пружины форсунки и статическое давление начала впрыска. Перепад давления АР характеризует подвижность иглы форсунки. Путем интегрирования на периоде впрыска гвпр можно оценить цикловую подачу топлива. Время задержки впрыска S2 характеризует зазор в плунжерной паре, вызывающий утечку топлива между гильзой и плунжером.

Диагностирование по указанному методу осуществляется при помощи упрощенных, преимущественно цифровых, приборов с одним накладным датчиком и стробоскопом, обеспечивающих определение частоты вращения коленчатого вала двигателя, установочного угла опережения впрыска топлива, возможности проверки качества работы регулятора частоты вращения и автоматической муфты опережения впрыска топлива, а также качественную оценку давления начала впрыска или максимального давления впрыска при передаче сигнала на внешний осциллограф. Меньшее распространение имеют значительно более дорогие стационарные стенды с осциллографами и одновременной установкой датчиков на все форсунки. Такие стенды обычно являются универсальными, на них можно осуществлять комплексное диагностирование электрооборудования и систем зажигания, а также оперативно оценивать показатели компрессии по отдельным цилиндрам (по колебаниям силы тока при прокручивании коленчатого вала, запускаемого от стартера двигателя). При отсутствии средств диагностирования для снижения дымности необходимо провести трудоемкие профилактические работы, в первую очередь по форсункам и насосу высокого давления с их снятием и последующей переборкой и испытаниями в условиях цеха. Снятая форсунка проверяется: на герметичность при давлении 30 МПа, при этом время падения давления от 28 до 23 МПа должно быть не менее 8 с; на начало подъема давления (давление впрыска), которое должно составлять 16,5+0,5 МПа для двигателей КамАЗ, 14,7+0,5 МПа для двигателей ЯМЗ; на качество распыла, который должен быть четким, туманообразным и ровным по поперечному сечению конуса, иметь

характерный "металлический" звук. Давление впрыска форсунки регулируют путем изменения толщины регулировочных шайб, установленных под пружину, или с помощью регулировочной гайки.

Наиболее сложными и ответственными являются осуществляемые на специальных стендах цеховые проверка и регулировка насоса высокого давления на начало подачи, ее равномерность и на собственно подачу топлива. Отклонение начала подачи топлива каждой секцией относительно первой не должно превышать ±20, а неравномерность при установке рейки в положение максимальной подачи - 5%. На стенде регулируются пусковая и максимальная цикловые подачи топлива, а также работа регулятора топлива (выключение подачи топлива при остановке двигателя, автоматическое выключение подачи топлива при установленных максимальной частоте вращения коленчатого вала двигателя и частоте начала работы автоматического регулятора).

Монтаж насоса высокого давления на двигателе производят при помощи моментоскопа (стеклянной трубки с внутренним диаметром 1,5-2,0 мм), устанавливаемого на выходном штуцере первой или предыдущей по порядку работы секции насоса, по появлению топлива в котором производится закрепление муфты привода таким образом, чтобы угол опережения составлял 16-19° до ВМТ первого цилиндра. Выполнение указанных работ обеспечивает (при правильной регулировке клапанов и хорошей компрессии в цилиндрах двигателя) минимальную дымность и максимальную экономичность работы дизеля.

2015-05-13

2015-05-13 1139

1139