Агахи

Жидкостное трение - это трение двух твёрдых тел, разделённых слоем жидкой смазки, в котором проявляются её объёмные свойства.

Особенность контактирования при жидкостном трении заключается в образовании между контактирующими поверхностями достаточно толстого разделительного сдоя смазки, в котором из-за его толщины практически исчезает влияние твёрдотельного поля и масло сохраняет свои объёмные свойства, в частности, вязкость. То есть внешнее трение между контактирующими телами заменяется внутренним трением между отдельными слоями смазки. При этом коэффициент трения не зависит от природы контактирующих материалов и от высоты микронеровностей при условии, что последние значительно меньше зазора в подшипнике ( ). При жидкостном трении износ резко сокращается, возникая только в периоды пусков и выбегов. В подобном режиме подшипники скольжения, например, гидротурбин, работают без остановов и ремонтов годы.

). При жидкостном трении износ резко сокращается, возникая только в периоды пусков и выбегов. В подобном режиме подшипники скольжения, например, гидротурбин, работают без остановов и ремонтов годы.

Жидкостное трение - наиболее выгодный режим работы подшипников скольжения. В этом режиме давление в слое смазывающего вещества должно уравновешивать силы, действующие на опоры вала. По способу создания давления в смазочном слое и его влиянию на контактирующие поверхности различают гидростатическое, гидродинамическое и эластогидродинами-ческое трение.

Гидростатическое трение определяется способом подачи смазки и конструкцией узла трения.

Гидростатическая смазка - это способ жидкостной смазки, когда давление в несущем смазочном слое между контактирующими поверхностями обеспечивается в результате постоянной принудительной циркуляции масла от гидронасоса. При этом толщина смазывающего слоя определяется параметрами насоса и слабо зависит от нагрузки на узел.

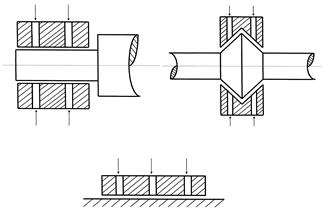

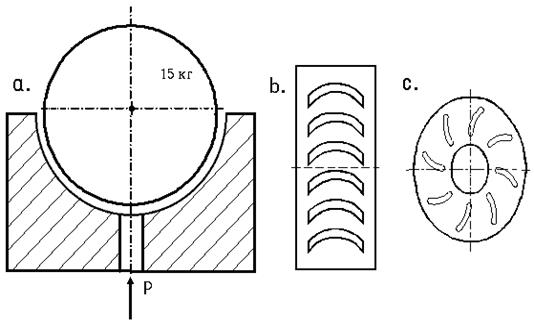

Гидростатическая смазка чаще всего используется для смазывания узлов трения с малым значением коэффициента перекрытия, прерывистыми контактными поверхностями, а также для малогабаритных тяжелонагруженных подшипниковых опор (Рис.46).

Рис.46.Схемы пар трения с гидростатической смазкой

Расчёт гидростатических опор проводится на несущую способность (давление в смазочном слое, уравновешивающее рабочую нагрузку) и расход смазки (производительность насоса, создающего давление).

Гидродинамическое трение - это вид жидкостного трения, при котором слой смазки, разделяющий контактирующие поверхности, образуется за счёт формы и скорости относительных перемещений этих поверхностей.

Особенностью гидродинамической смазки является эффект появления уравновешивающего рабочие нагрузки давления в смазочном слое в результате относительного движения контактирующих тел. Следовательно, для возникновения в зазоре гидродинамического трения необходимо:

- относительное перемещение трущихся поверхностей;

- наличие в зазоре смазочной жидкости, обладающей вязкостью;

- форма сопрягаемых поверхностей должна обеспечивать затягивание жидкости в суживающуюся часть зазора.

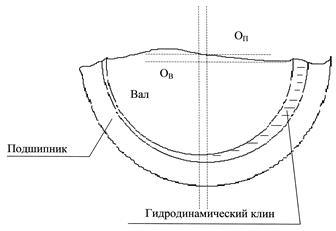

Частицы смазки смачивают поверхность вала и «прилипают» к ней. Вращаясь вал затягивает в зазор прилегающие частицы смазки благодаря силам инерции. Вязкость смазки обеспечивает захватывание прилегающими к валу частицами смазки соседних слоёв и смазка заполняет весь клиновой зазор (Рис. 45). Чем ниже скорость вращения вала, тем более вязкой должна быть смазочная среда для образования гидродинамического клина. Соотношение инерционных и вязкостных сил определяется числом или критерием Рейнольдса

, (15)

, (15)

где:  - характерный размер (зазор), м;

- характерный размер (зазор), м;

- скорость течения, м/с;

- скорость течения, м/с;

- кинематическая вязкость, Ст (

- кинематическая вязкость, Ст ( )

)

Рис.47. Схема образования гидродинамического клина

Гидродинамический расчёт подшипников скольжения представляет собой наиболее сложную математическую задачу. На основании уравнения механики вязкости жидкости Навье-Стокса в 1883 г. Н.П. Петровым были заложены основы гидродинамических расчётов и получена формула, используемая в настоящее время для расчёта слабонагруженных подшипников.

, (16)

, (16)

где:  - сила трения;

- сила трения;

- площадь поверхности цилиндра единичной длины.

- площадь поверхности цилиндра единичной длины.

В 1886 г. Рейнольдс, исключив влияния инерции получил уравнение, носящее его имя:

, (17)

, (17)

где:  - ортогональные координаты в жидкости;

- ортогональные координаты в жидкости;

- давление в смазочном слое;

- давление в смазочном слое;

- плотность смазки;

- плотность смазки;

- скорость контактных поверхностей.

- скорость контактных поверхностей.

В уравнении Рейнольдса первый член правой части учитывает влияние клина, второй - растяжения, третий - сдавливания смазки. Сделав ряд упрощающих допущений, Рейнольдс решил это уравнение. В настоящее время гидродинамическая теория смазки интенсивно развивается в направлении снижения упрощений и повышения точности решений.

Критическое состояние трибоузла с гидродинамической смазкой (устойчивость гидродинамического клина) наступает при увеличении рабочего зазора в результате изнашивания контактных поверхностей при пусках и выбегах.

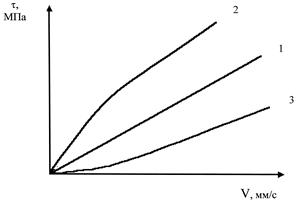

В последнее время нашли применение смазочные жидкости неньюто-новского типа - жидкости с нелинейными кривыми течения - зависимостями в координатах напряжения сдвига - скорость сдвига (рис.48).

Рис.48. Кривые течения: 1-ньютоновская жидкость, 2-неньютоновская

Это так называемые микрополярные смазки, включающие до 10% массы твёрдых частиц размером 5…8 мкм. Давая значительный практический эффект, использование подобных жидкостей серьёзно усложняет гидродинамический расчёт подшипников.

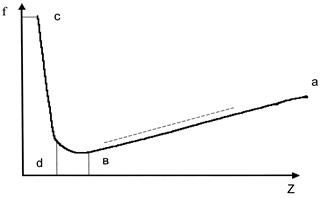

Связь жидкостного и граничного трения наглядно прослеживается по диаграмме Герси-Штрибека (рис. 49) в координатах: коэффициент трения - критерий Зоммерфельда, характеризующий нагруженность подшипника

, (18)

, (18)

где:  - угловая скорость.

- угловая скорость.

Рис.49. Диаграмма Герси-Штрибека

На диаграмме область "с" соответствует сухому трению, "cd" - гранич-ному, "dв" - смешанному и "ва"-жидкостному трению. Минимум зависимости, соответствующий  - идеальная цель при проектировании узлов трения машин. Пунктирная прямая на этой диаграмме получена расчётом по формуле Петрова.

- идеальная цель при проектировании узлов трения машин. Пунктирная прямая на этой диаграмме получена расчётом по формуле Петрова.

Следует отметить, что несмотря на явные преимущества гидродинамической смазки её реализация в целом ряде узлов трения конструктивно неосуществима.

Эластогидродинамическое трение - происходит, когда толщина слоя жидкого смазочного материала между контактирующими поверхностями, находящимися в относительном движении, и трение, определяются упругими свойствами поверхностей трения и смазочного материала, а также реологи-ческими (зависящими от времени) свойствами последнего в контактной зоне.

Этот режим наступает, когда подшипниковая втулка изготовлена из относительно низкомодульного материала (например, текстолита) или когда контактные напряжения весьма велики (например между зубьями шестерён). В этих условиях опорные поверхности деформируются, а у смазочной среды повышается вязкость.

В настоящее время большинство задач эластогидродинамики может быть решено только численно на основе совместного решения уравнения Рейнольд-са, уравнений механики сплошной среды (для упругих деформаций) и зависимости изменения вязкости смазки от давления.

Эластогидродинамическая смазка нашла применение в так называемых некомфорных узлах трения - таких, в которых контактирующие поверхности не являются взаимным отображением (эквидистантами) друг друга. Это шарикоподшипники, зубчатые калёса, кулачковые механизмы и т.п.

Смазка газами в виде газостатической и газодинамической аналогична ранее рассмотренной жидкостной смазке. Газовая смазка создаёт слой газа, разделяющий контактирующие поверхности при их относительном движении.

Идея использования газа в качестве смазки подшипников была высказана Хирном в 1854 году. Но только в 1897 году Кингсбери удалось реализовать её.

В сравнении с жидкостной газовая смазка имеет следующие особенности:

- толщина газового слоя мала и соизмерима с шероховатостью контактирующих поверхностей;

- при соизмеримости зазора в газовом подшипнике со средним свободным пробегом молекул газа нарушается неразрывность течения;

- с ростом давления газ сжимается и его плотность увеличивается;

- при увеличении температуры вязкость газа повышается;

- газовая смазка обеспечивает гораздо меньший теплоотвод из зоны трения, чем жидкостная;

- давление газового слоя распределено по всему периметру шипа.

Рис.50. Газостатическая -"а"(Р=0,015МПа) и газодинамические -"b" и "с" пары

В газостатических подшипниках давление создаётся отдельным вен-тилятором и не зависит от скорости относительного скольжения деталей в под-шипниковом узле (Рис.50,а).

В газодинамических подшипниках давление создаётся специальными лопастями или рёбрами вращающегося вала и падает во время пусков и остановов (Рис.50,b,с).

Подшипники с газовой смазкой используются в различных криогенных установках, где смазка замерзает, и при очень высоких скоростях движения: в электрошпинделях фортунок для внутреннего шлифования, бормашинах, гироскопах и т.п.

2015-05-13

2015-05-13 2858

2858