А. Н. Боголюбов

Конструктивное разнообразие трибосистем очень значительно. Дале-ко неполная их классификация представлена на рис. 68.

Трибосистемы в области технологии производства, например пуансон - заготовка - матрица при глубокой вытяжке стакана из листа, если и подвергаются конструктивной доработке, то не с позиций трибоники.

Широкое поле для конструкторских мероприятий, повышающих эффективность трибосистем, расположено в конструкциях узлов трения самых различных машин и механизмов.

Основные принципы конструирования трибосистем базируются на равнопрочности, равной работоспособности, равном ресурсе и т.п. или на кратных этим параметрам величинах. Это относится ко всем узлам, а не только трибосистемам. Отклонение от этих принципов связано с требованиями жёсткости, виброустойчивости, ремонтопригодности, экономичности в эксплуатации и другим приоритетам, обеспечивающим надёжное выполнение машиной своих функций.

Рис.68 Классификация трибосистем

Тем не менее, основные направления при конструировании трибосистем можно сформулировать достаточно чётко.

Применение обратных пар трения. Классическая или прямая пара трения включает вал из относительно твёрдого материала и втулку из более мягкого. В этом случае, в результате нагружения пары, втулка изнашивается только в направлении действия нагрузки и величина этой выработки лимитирует ресурс.

Изношенная часть втулки соответствует углу контакта, который для металлических пар равен ≈ 40 - 60 градусам [35], а для металлополимерных - до170 градусов [10].

Инверсия твёрдости в сопряжении приводит к равномерному износу по всей окружности вала из относительно мягкого материала. Естественно, ресурс трибосистемы увеличивается: теоретически в число раз, равное отношению длины окружности вала к длине дуги контакта, практически - в 1,5 - 2 раза. К сожелению применить обратную пару можно далеко не всегда.

Повышение маслоёмкости контактирующих поверхностей. Это достигается нанесением на поверхность специального рельефа, образующего масляные карманы. Подобный рельеф может накатываться [59], образо-вываться виброобкатыванием (Рис. 69) или динамическими методами [62].

Рис.69. Наружные поверхности после виброобкатывания (×30)

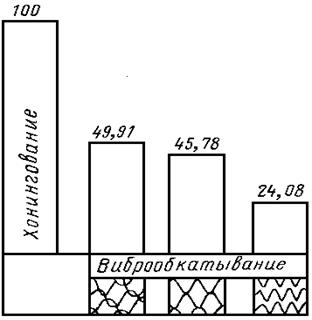

Благодаря лучшим условиям смазывания износостойкость таких деталей как гильзы цилиндров повышается в сравнении с обычными методами обработки поверхностей в 2 - 4 раза (Рис.70 [62]).

Рис.70.Влияние виброобкатывания на ресурс

Увеличение демпфирующей способности опор. Демпфирование колебаний существенно снижает динамические нагрузки на опоры валов, особенно при переходных режимах. Это важно не только во время пусков-выбегов, но и в период наступления износов, предшествующих возник-новению предельного состояния, значительно отдаляя его наступление.

Эффект демпфирования может достигаться в результате применения полимерных покрытий, цельных полимерных втулок или подшипниковых вкладышей, прокладок, устанавливаемых под корпус подшипника и т.п.

Тот же эффект дают обратные мероприятия: повышение жёсткости, увеличение массы и контактных площадей подвижных деталей, применение балансировки тяжёлых вращающихся сборочных единиц, механических и гидравлических виброгасителей. Правда, в этих случаях увеличивается металлоёмкость, трудозатраты и себястоимость продукции.

|

Разгрузка опор или обеспечение их адаптации к нагрузкам. Разгрузка опор осуществляется путём внутреннего силового замыкания минуя опоры.

Это наглядно видно в конструкциях испытательных стендов (Рис.71). наг

Рис.71. Вращающийся вал: а – с разгруженными опорами;

б – с нагруженными

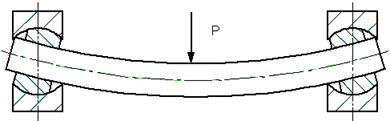

Примером адаптации трибоконтакта к нагрузкам является вол криво-шипного пресса, деформируемый рабочими усилиями, с опорой на шарнир-ные подшипники (Рис.72). Их использование позволяет избежать кромочных эффектов и существенно повышает ресурс.

Рис.72.Компенсация упругих деформаций шарнирными подшипниками

Придание контактным поверхностям формы естественного износа. Эти конструктивные приёмы подробно описаны в разделе 2.2.1.

Методы деления пути трения. Простейший метод последовательного деления пути трения представляет собой применение плавающих деталей: втулок, шайб, пальцев. Так, палец, соединяющий поршень с шатуном, устанавливается по посадке с зазором в обе эти детали. Во время работы двигателя палец поворачивается как в бобышках поршня, так и в шатунной головке. При этом суммарное перемещение пальца по дуге делится на два участка и происходит не по одной, а по двум поверхностям, что пропорционально снижает их износ, тепловыделение и повышает надёжность узла (в случае заедания по одной из поверхностей). Аналогично работают плавающие втулки и шайбы.

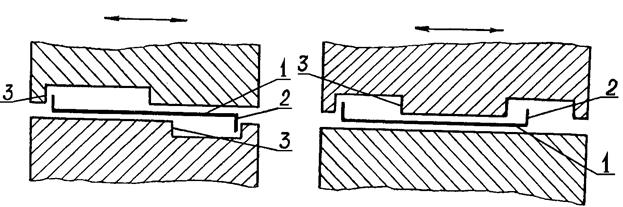

Более сложные устройства делят путь трения принудительно (Рис.73. Свид. на полезную модель №27657). Они состоят из плавающего вкладыша 1 с двусторонним антифрикционным покрытием и приводными элементами 2

Рис.73. Схемы принудительного деления пути трения

на вкладыше и 3 на сопрягаемых поверхностях. То есть используется прямая и обратная пары.

Защита зоны трения. В контактную зону трения из окружающей среды практически всегда попадают грязь, пыль, влага и т.п. Твёрдые частицы оказывают абразивное действие, а влага вызывает коррозию и гидролиз смазки. Всё это существенно снижает ресурс узла.

Необходимую защиту узла трения осуществляют уплотнения различного типа. Кроме того, они препятствуют утечкам смазочного материала.

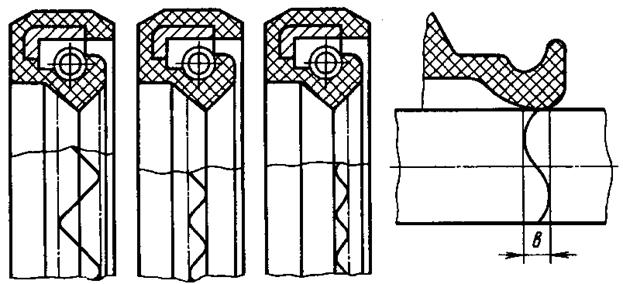

Ресурс наиболее распространённых стандартных манжетных уплот-нений при сохранении ими защитно-герметизирующих свойств может быть существенно увеличен если их рабочей кромке придать волнообразную форму (Рис.74. [11]). В этом случае площадь теплоотдачи вала возрастает почти в 3 раза (зона " в " на рис.), что благоприятно сказывается на ресурсе узла трения.

Рис.74. Манжетные уплотнения с волнообразными кромками

Обеспечение наиболее эффективного для данных условий типа смазывания и трения. Существует целый ряд машин, где недопустимо применение жидких или консистентных смазочных материалов, загрязняющих продукцию. Это большая номенклатура текстильных, пищевых, полиграфических и т.п. устройств. В этих машинах для узлов трения часто используются самосмазывающиеся материалы в виде деталей или покрытий на них. К подобным материалам относятся полимерные композиты с наполнителями слоистой структуры (графитом, дисульфидом молибдена, фтористым кальцием), фторопластсодержащие материалы, а также пористые порошковые втулки, пропитанные маслом.

В настоящее время не существует универсального способа оптимизации конструкций узлов трения. С разных позиций наиболее рациональной конструкцией, даже такой типовой трибосистемы как подшипник, будут совершенно разные узлы трения. Так, с позиции минимизации силы трения, экономичности и ремонтопригодности оптимальным будет подшипник качения, представляющий собой модульно-блочный элемент. Эффект от применения трения качения очевиден для целого ряда трибосистем: опор валов, направляющих, винтовых пар и т. д. Однако, существует целый ряд конструктивных ограничений, препятствующих использованию подшипников качения. Это высокие скорости вращения (турбины), габариты (приборы, часовые механизмы), значительные нагрузки (прокатные валки), прецизионность опор (шпиндели) и многое другое.

Для устойчивой работы подшипников скольжения необходимо смазывание. В условиях граничной смазки наиболее перспективен режим избирательного переноса. Его реализация определяется специальным смазочным материалом и температурным диапазоном работы узла.

В более широком температурном диапазоне работу узла обеспечивает гидродинамический или гидростатический режим смазывания (см. раздел 4.2.3). Оба эти режима требуют наличия автономной системы смазки, которую имеет основная масса современных сложных машин. Это металлорежущие станки, автомобили, тепловозы, подъемно-транспортные машины и т.п.

Система смазки - это совокупность устройств для бесперебойной подачи смазочного материала в зону трения, распределения его по всей контактной поверхности и регулирования подаваемого количества.

В общем случае система смазки состоит из следующих конструктив-ных элементов:

1 - устройства для подачи смазки в рабочую зону (канавки, каналы, сопла, коллекторы, разбрызгивающие шестерни, кольца, ролики и т.п.);

2 - дозирующего устройства прерывистого и непрерывного действия (шприцы, поршневые насосы, пневмоустройства, масленки с запорными иглами и т.д.);

3 - фильтры поверхностного (сетки, бумага, ткани) и объемного действия (пластинчатые, металлокерамические);

4 - насосы, обеспечивающие давление в системе при данном расходе (поршневые, лопастные, шестеренчатые);

5 - уплотнения сальниковые, манжетные, лабиринтные, торцевые и т.д.;

6 - контрольные устройства - маслоуказатели (стержневой или щуп, трубчатый) и потокоуказатели непрерывного действия (язычковый);

7 - баки, трубопроводы, фитинги.

Конструкции систем смазки весьма разнообразны и бывают централизованные и нет, непрерывного и периодического действия, для жидкой и консистентной смазки.

В системах смазки могут быть использованы следующие основные методы смазывания:

- смазка окунанием, когда работа пары трения протекает в масляной ванне, например, шестерни в картере редуктора;

- смазка может разбрызгиваться специальной шестерней или звездочкой, часть которой находится в масляной ванне. Этот метод часто используется в коробках скоростей и подач металлорежущих станков;

- масло из емкости поступает в рабочую зону по специальному волокнистому фитилю за счет капиллярных сил смачивания;

- смазка осуществляется масляным туманом, полученным в результате разбрызгивания масла сжатым воздухом;

- ротапринтный метод нанесения смазки заключается в постоянном намазывании тонкого слоя смазки на рабочую деталь (например, шестерню) специальным устройством, находящимся с ней в непрерывном контакте;

- магнитопорошковый метод заключается во введении в смазку ферромагнитных компонентов и распределении смазки по поверхности трения при помощи магнитных полей.

Общая схема расчета систем смазки включает следующие этапы:

1 - определение расхода смазки (л/мин.) на основании уравнения теплового баланса (обычно 5…8 л на один квт);

2 - определение емкости бака для масла;

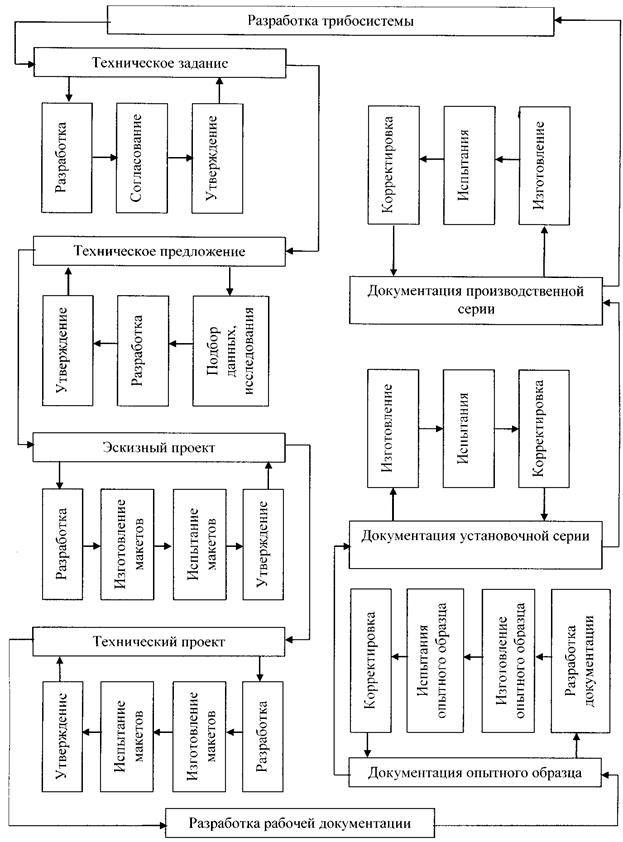

Рис.75.Схема конструкторской разработки трибообъекта

3 - определение площади фильтроэлемента;

4 - расчет подшипников и уплотнений исходя из условий функционирования агрегата (нагрузок, скорости, температуры).

Основные виды испытаний (ГОСТ 29010 - 91) современных смазочных систем, кроме общего функционирования, включают проверку прочности, наружной герметичности, виброустойчивости, надёжности, уровня звуковой мощности, безопасности и ещё целого ряда параметров.

Сложная задача разработки конструкций принципиально новых трибосистем, особенно обеспечивающих значительные ресурсы для машин, работающих в нестандартных средах, является многоступенчатой и циклической (Рис.75).

Изложенное далеко не исчерпывает все возможные способы повышения ресурса трибосистем конструкторскими методами, но указывает на основные направления в этой области.

2015-05-13

2015-05-13 548

548