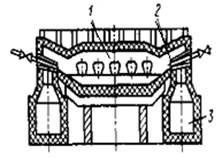

1- рабочее пространство; 2-головки; 3-регенератор

1- рабочее пространство; 2-головки; 3-регенератор

В фасонно-сталелитейных цехах, изготовляющих крупногабаритные отливки для машиностроительных заводов, применяют мартеновские печи вместимостью до 50 т. В мартеновской печи из шихты, состоящей из стального и чугунного лома, выплавляют сталь. Рабочее пространство печи представляет собой ванну, над которой сжигают топливо, а в самой ванне расплавляют и перегревают металл. Твердые элементы шихты, расплавляясь, погружаются в жидкий металл ванны, поверхность которой покрыта слоем шлака. При температуре стали 1600 °С температура факела обычно достигает 1800—1900 °С. Для достижения такой температуры факела необходим подогрев воздуха, расходуемого для сжигания топлива. В качестве воздухоподогревателей применяют регенераторы, устанавливаемые под печью. Шихту загружают в мартеновскую печь через рабочие окна. В торцах печи имеются головки, которые служат для подачи топлива и воздуха в рабочее пространство и для отвода из него продуктов горения: через одну головку подают топливо и воздух, через другую - отводят продукты горения.

|

|

|

Выбор огнеупорного материала для футеровки ванны обусловлен технологией процесса плавки. При кислом процессе футеровку пода и нижнюю часть стен выполняют из динасового кирпича, а под - из кварцевого песка; при основном процессе - из магнезитового кирпича и магнезитового порошка. Верхнюю часть стен и свод печи независимо от технологии процесса плавки изготовляют из термостойкого хромомагнезитового огнеупора. Мартеновская печь работает периодически. Продолжительность отдельной плавки складывается из продолжительности заправки, завалки, прогрева металла, плавления и доводки его химического состава.

Процесс плавки. М.п. работают скрап – процессом.Шихта состоит преимущественно из 60-65% стального лома и 35-40 % чушкого чугуна.

Различают следующие периоды плавки: 1 заправка печи; 2 завалка шихты; 3 прогрев и плавление шихты; 4 «кипение» ванны; 5 доводка плавки;

6 выпуск стали и шлака. Завалку шихты производят с помощью завалочных машин и начинают с завалки легковесного лома (10-20%),на этот равномерно расположенный слой тонким слоем размещают известняк. После прогрева известняка производится завалка остальных частей скрапа с промежуточным прогревом отдельных слоев. Завалка заканчивается загрузкой в печь чушкого чугуна. Период плавления и прогрева начинается с плавления чугуна.Его капли стекают вниз и образуют на подине ванну жидкого металла по мере плавления уровень этой ванны повышается и закрывает нерасплавленные куски стального лома. В процессе плавления окисляется практически весь кремний,50-60%марганца, 30-40%фосфора, 25-30%углерода. Окисление углерода вызывает «кипение» ванны. Этот период является главным в мартеновской плавке и преследует цель: 1 понизить содержание фосфора; 2 очистить металл от газов. 3 нагреть расплав до нужной температуры при одновременном достижении заданного содержания углерода в стали. Доводка плавки начинается после достижения заданного содержания углерода и заключается в присадке в ванну раскислителей и легирующих. Окончательное раскисление производят присадкой ФМн 45% и FeSi и Al в ковш.

|

|

|

2015-05-13

2015-05-13 758

758