Неподвижный компенсатор – это деталь, дополнительно вводимая в конструкцию для достижения необходимого положения устанавливаемой детали. В качестве неподвижного компенсатора часто применяется набор регулировочных колец разной толщины, которые устанавливаются на валу или в корпусе для регулировки положения шарикоподшипника и других деталей в осевом направлении. Для выполнения заданного в сборочном чертеже размера подбирают необходимое число и толщину колец.

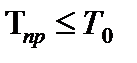

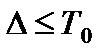

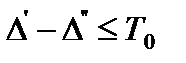

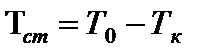

Определение наибольшей расчетной компенсации. При использовании метода пригонки размер компенсатора может изменяться путем механической обработки (шлифования, подрезки, опиловки, шабрения, притирки и др.). При выборе способа пригонки следует учитывать, что допуск на пригонку компенсатора Тпр не должен превышать заданный допуск замыкающего звена  :

:

(1)

(1)

В качестве пригоняемых могут быть выбраны детали, размеры которых являются составляющими звеньями рассматриваемой размерной цепи, или дополнительно вводимые в размерную цепь детали. В последнем случае номинальное значение одного или нескольких составляющих звеньев размерной цепи корректируется для выполнения равенства (1).

|

|

|

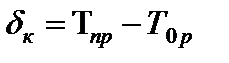

Наибольшее возможное изменение компенсирующего звена, называемое наибольшей расчетной компенсацией  , может быть определено по уравнению

, может быть определено по уравнению

(2)

(2)

где  – допуск замыкающего звена.

– допуск замыкающего звена.

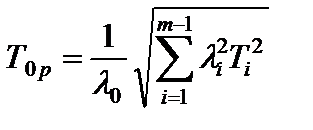

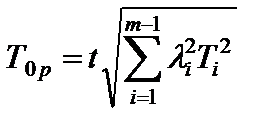

Для малозвенных цепей, число звеньев в которых меньше шести и погрешности которых распределены по закону, отличному от нормального (λi=1/3)допуск замыкающего звена определяется по формуле

где m – количество составляющих звеньев размерной цепи.

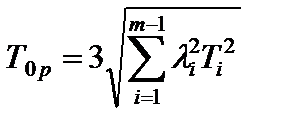

Для многозвенных цепей (m- 1> 6) рассеяние замыкающего звена часто можно считать подчиняющимся нормальному закону, для которого коэффициент λ0=1/3, и допуск Т0 вычислять по формуле

В этом случае выход значений погрешностей за пределы поля допуска составляет 0,27%. Если для конкретных условий производства допустима иная степень риска, допуск замыкающего звена определяется по формуле

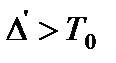

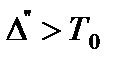

При использовании метода регулирования в качестве неподвижных компенсаторов обычно применяют комплекты (наборы) деталей (сменных колец, втулок, шайб и т. д.), подбираемых при сборке, или наборы прокладок одинаковой (или разной) толщины. Набор сменных деталей состоит из нескольких групп (ступеней), количество которых определяется требуемой компенсацией и допуском замыкающего звена.

Разность размеров соседних ступеней компенсирующих деталей не должна превышать допуска  , и толщина прокладки

, и толщина прокладки  в наборе должна удовлетворять условию

в наборе должна удовлетворять условию

(3)

(3)

При малом допуске замыкающего звена и невозможности обеспечить соотношение (3) применяют прокладки близких толщин  и

и  (

( ,

,  ), используя при сборке их разность:

), используя при сборке их разность:

|

|

|

В зависимости от фактически необходимой компенсации подбирают сменную деталь соответствующей ступени или изменяет (добавляют, убирают) количество прокладок.

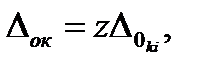

При наличии в размерной цепи звеньев, которые изменяются в результате износа, температурных и других деформаций деталей, определяют допустимую величину этих изменений  для последующей компенсации. В этих случаях наибольшая расчетная компенсация

для последующей компенсации. В этих случаях наибольшая расчетная компенсация

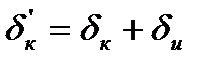

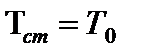

Определение размеров заготовки компенсатора. Для обеспечения возможности пригонки необходимо расположить поле допуска заготовки компенсатора Тк относительно его номинального размера Ак таким образом, чтобы обеспечить на компенсирующем звене достаточный для пригонки слой материала (припуск на пригонку). Расположение поля допуска зависит от характера компенсирующего звена (увеличивающее или уменьшающее) и направления изменения размера компенсатора при пригонке (увеличивается или уменьшается).

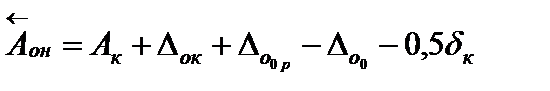

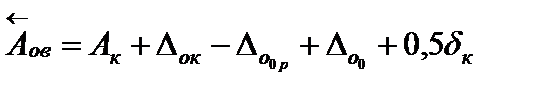

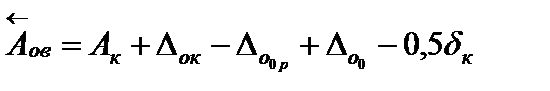

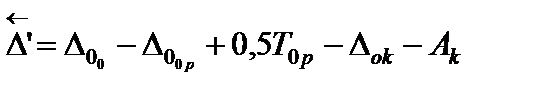

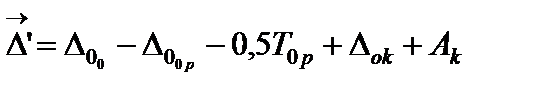

Если компенсирующее звено является уменьшающим, то средний размер заготовки компенсатора определяется по следующим формулам: для компенсатора, размер которого уменьшается при пригонке,

(4)

(4)

где  — координата середины поля допуска компенсатора;

— координата середины поля допуска компенсатора;  — расчетное и требуемое значения координаты середины поля допуска замыкающего звена; для компенсатора, размер которого увеличивается при пригонке,

— расчетное и требуемое значения координаты середины поля допуска замыкающего звена; для компенсатора, размер которого увеличивается при пригонке,

(5)

(5)

Если компенсирующее звено является увеличивающим, то средний размер заготовки компенсатора определяется соответственно по формулам

(6)

(6)

(7)

(7)

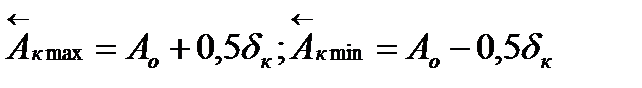

Предельные размеры заготовки компенсатора

где А0— средний размер заготовки, определяемый в зависимости от различных условий по формулам (4) … (7).

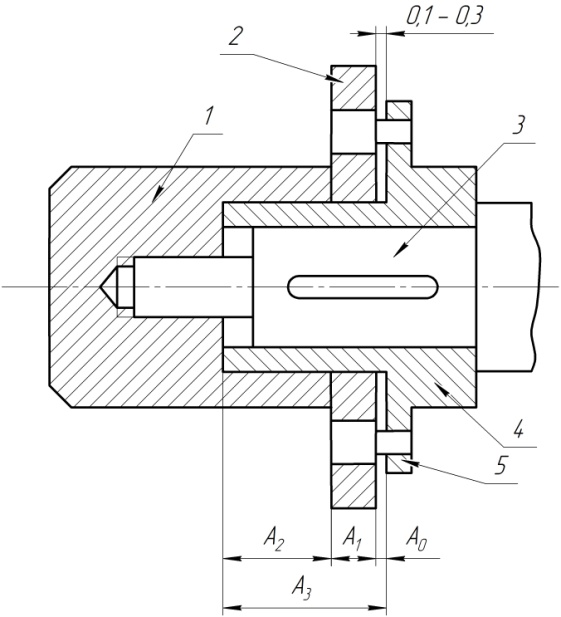

Пример расчета. Рассчитаем размерную цепь узла крепления диска ротора (рисунок 1) по методу максимума-минимума.

| Рисунок 1 – Схема узла крепления диска ротора |

Первые этапы расчета, включая определение квалитета точности, аналогичны соответствующим расчетам по методу полной взаимозаменяемости.

Предположим, что девятый квалитет точности не отвечает экономической точности получения составляющих звеньев, и для достижения требуемой точности замыкающего звена используем метод пригонки.

В качестве компенсатора для пригонки принимаем звено А2. Требуемую точность замыкающего звена обеспечим путем подрезки колпака-гайки 1 по торцовой поверхности, прилегающей к ротору 2 (Тпр ≈50 мкм, т. е. Тпр <  ).

).

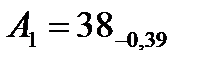

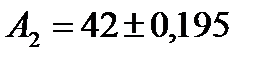

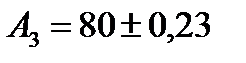

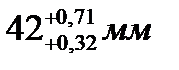

Назначаем на составляющие звенья экономически приемлемые допуски и предельные отклонения  ,

,  ,

,  (для звена А1— по h13, для звеньев А2 и А3 – по js13) и определяем координаты середины полей допусков составляющих звеньев:

(для звена А1— по h13, для звеньев А2 и А3 – по js13) и определяем координаты середины полей допусков составляющих звеньев:

; ∆01= -195 мкм; Δ02 = Δ03 = 0.

; ∆01= -195 мкм; Δ02 = Δ03 = 0.

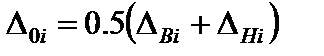

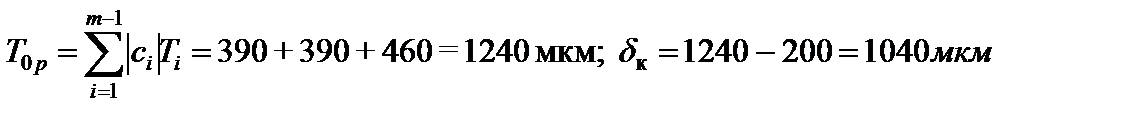

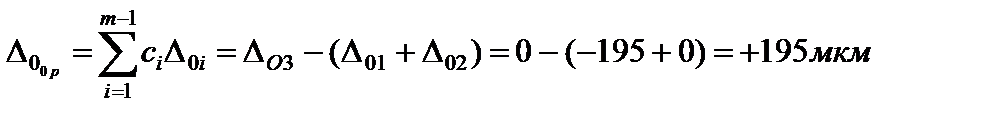

Находим допуск замыкающего звена и по формуле (2) вычисляем компенсацию

Средний размер заготовки компенсатора определяем по зависимости (4), так как компенсирующее звено является уменьшающим и размеры компенсатора уменьшаются в процессе пригонки.

Предварительно получаем координату середины поля допуска замыкающего звена:

Предварительно получаем координату середины поля допуска замыкающего звена:

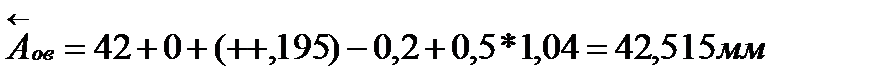

Тогда средний размер заготовки компенсатора

На рабочем чертеже компенсирующей детали указываем размер 42,515 = 0,195 или

Расчет размеров компенсирующих деталей, подбираемых при сборке. Максимальный размер компенсирующей детали в наборе определяется по формуле (4), если компенсирующее звено уменьшающее, или по формуле (7),– если оно увеличивающее; минимальный размер — соответственно по формулам (5) и (7).

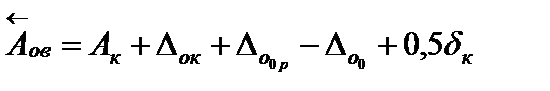

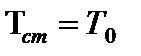

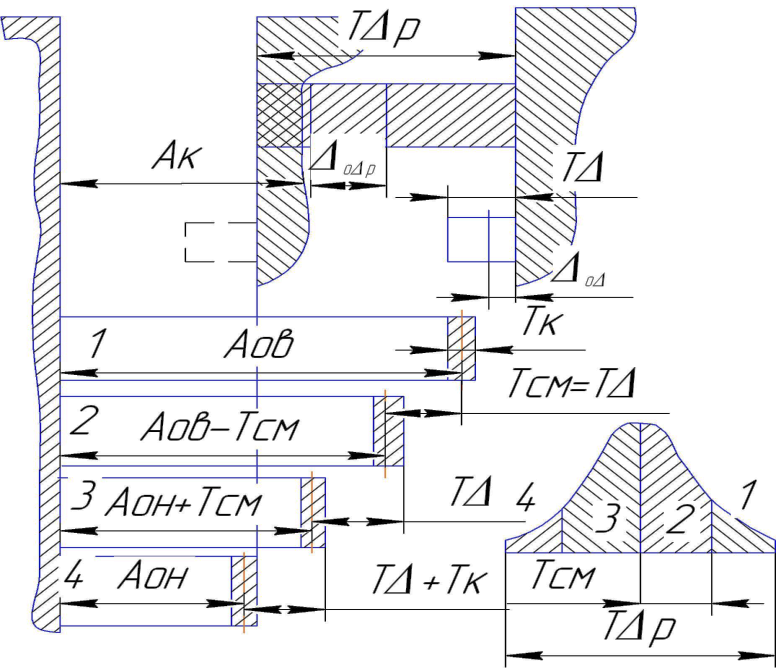

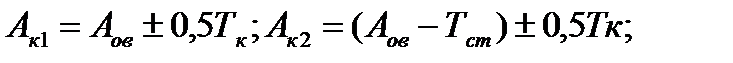

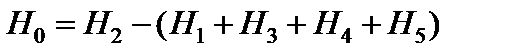

Разность между средними размерами компенсаторов соседних ступеней (шаг ступеней Тст) можно принять равной допуску замыкающего звена ( рисунок 2) или разности допусков замыкающего и компенсирующего звеньев (

рисунок 2) или разности допусков замыкающего и компенсирующего звеньев ( .) При

.) При  необходимое число ступеней N размеров компенсирующей детали определяется из выражения

необходимое число ступеней N размеров компенсирующей детали определяется из выражения

|

|

|

(8)

(8)

В этом случае разность произвольно взятых при сборке компенсаторов соседних ступеней может достигнуть максимального значения (Т0 + Тк) и замыкающее звено выйдет за допустимые пределы. Для устранения этого в некоторых случаях необходимо повторить подбор или подгонку компенсатора.

| |

| а) | б) |

| Рисунок 2 – Схема к расчету размеров компенсирующих деталей: а -ступени компенсатора; б-кривая рассеяния замыкающего звена. |

При  необходимое (максимальное) число ступеней компенсатора N' определяется по формуле

необходимое (максимальное) число ступеней компенсатора N' определяется по формуле

(9)

(9)

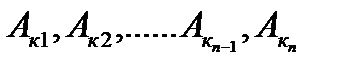

Размеры компенсаторов последовательных ступеней ( ) определяются зависимостями

) определяются зависимостями

(10)

(10)

Среднее количество деталей-компенсаторов каждой из ступеней может быть рассчитано на основе процентного соотношения участков под кривой- рассеяния значений замыкающего звена, ограниченных зоной Тст (рисунок 2,б).

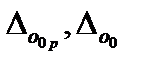

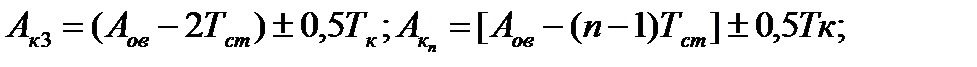

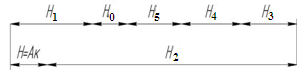

Пример расчета. В размерной цепи А (рисунок 3) предельные отклонения замыкающего звена ΔВ0 = +300 мкм, ΔН0 = +200 мкм, т, е. Т0=100 мкм и Ао0 = 250 мкм. Компенсирующее звено является уменьшающим. Его номинальное значение Ак = 3 мм; предельные отклонения компенсатора Δвк = 0, Δнк = -40 мкм, т. е. Тк = 40 мкм, Δ0к = -20 мкм.

|

| Рисунок 3 – Схема размерной цепи А с компенсатором. |

В результате расчета такой цепи находим Т0Р = 460мкм, Δо0р = +150мкм. Эти величины получены с учетом допуска Тк и координаты середины поля допуска Δ0к компенсирующего звена. Необходимо определить число ступеней и размеры компенсирующих деталей (например, втулок), подбираемых при сборке. Вычисляем наибольшую расчетную компенсацию по формуле (2):

Так как компенсирующее звено является уменьшающим, максимальный размер ступени втулки находим по формуле (4)

а минимальный – по зависимости (5):

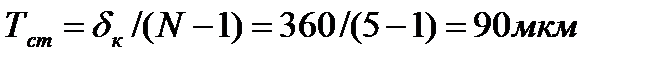

Принимаем Тст = Т0 = 100 мкм. По формуле (8) получаем число ступеней размеров втулки:

Принимаем N = 5. Тогда шаг ступеней можно уменьшить:

Размеры втулок пяти ступеней определяем по формулам (10):

Расчет компенсирующих прокладок одинаковой толщины. При установленных отклонениях составляющих звеньев размерной цепи средняя толщина всех прокладок определяется по зависимости (4), если набор прокладок - уменьшающее звено, или по формуле (7), если он является увеличивающим звеном; средняя толщина минимального числа прокладок - соответственно по формуле (5) или (6). В формулах (4) … (7) в этом случае параметр Ак является предварительной толщиной набора прокладок, а величина

|

|

|

(11)

(11)

где z — число прокладок в наборе; А0кi - координата середины поля допуска i-й прокладки (для упрощения расчетов можно принимать А0ki =0).

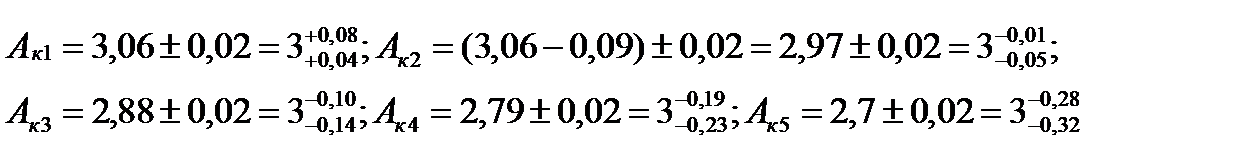

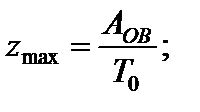

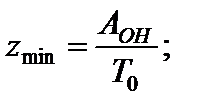

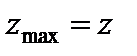

Максимальное число прокладок zmах одного компенсатора при толщине прокладки А = определяется по формуле

(12)

(12)

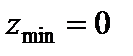

минимальное –

Из числа zmах для компенсации недопустимых отклонений замыкающего эвена используется, следовательно, только zmах – zmin прокладок. Таким образом, если изменение установленных отклонений составляющих звеньев нежелательно, то число прокладок в наборе определяется по формуле (12); если это изменение допустимо, то для уменьшения прокладок в наборе до количества, достаточного для компенсации погрешностей изготовления деталей, необходимо внести поправку Δ' в координату середины поля допуска одного из составляющих звеньев.

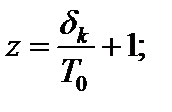

При средней толщине прокладки Δср = T0 число прокладок в наборе (с некоторым запасом) можно найти по формуле

(13)

(13)

т.е.  и

и  .

.

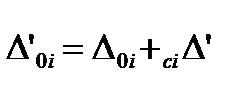

Поправку Δ' можно определить по формуле

,

,

если прокладки являются уменьшающим звеном цепи, или по формуле

(14)

(14)

если они являются увеличивающим ее звеном.

Измененная координата середины поля допуска корректируемого составляющего звена

При сборке партии изделий Mизд будет использовано в среднем Мизд •(zmax +zmin)/2 прокладок.

| а) |

| б) |

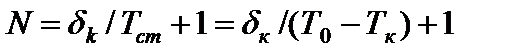

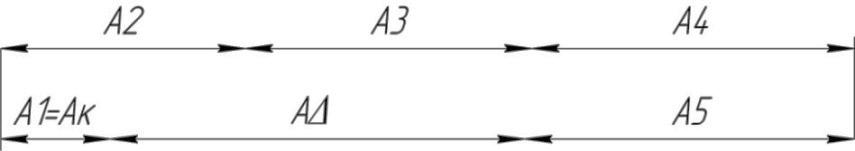

| Рисунок 4 – Схемы размерных цепей без компенсатора (а) и с компенсатором (б). |

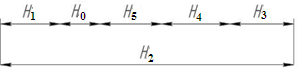

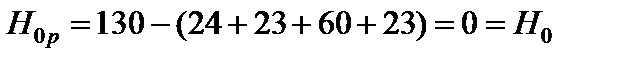

Пример расчета. Рассчитаем количество прокладок одинаковой толщины Δ, обеспечивающих зазор Н0 между наружным кольцом роликоподшипника и крышкой стакана конической передачи редуктора. С учетом теплового расширения и допустимого осевого перемещения конических роликоподшипников при монтаже без предварительного натяга этот зазор должен находиться в пределах 150…50 мкм.

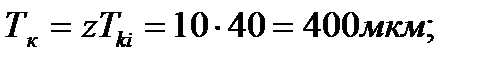

Принимаем номинальное значение зазора Н0 = 0. Тогда получим Δв0=+150 мкм, Δн0 = +50 мкм, Δо0 = +100 мкм, Т0= 100 мкм. По схеме размерной цепи (рисунок 4,а) определяем, что увеличивающим является звено Н2, остальные звенья цепи (Н1…Н5) — уменьшающие. С учетом этого составляем уравнение размерной цепи:

Назначаем номинальные значения составляющих ее звеньев, мм; Н1= 24; Н2 = 130; Н3 = Н5 = 23; Н4 = 60 и проверяем их правильность:

Так как величина Н0р = Н0, то номинальные значения составляющих звеньев назначены правильно.

Определяем средний допуск составляющих звеньев (таблица 1): Тср = 36 мкм. Так как полученное значение допуска слишком мало, считаем, что требуемая точность замыкающего звена должна обеспечиваться методом регулирования.

Выбираем в качестве компенсирующего звена набор прокладок одинаковой толщины, устанавливаемых между крышкой и стаканом редуктора. Предварительно принимаем толщину набора прокладок Ак = 1 мм, увеличивая соответственно номинальное значение звена Н1(Н1 = 24 + 1 = 25 мм). Составляем схему размерной цепи с компенсатором (рисунок 4,б), по которой определяем, что компенсирующее звено (набор прокладок) является увеличивающим.

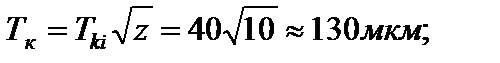

Назначаем допуски звеньев Н1 Н2 и Н4 по 11-му квалитету точности исходя из экономической точности обработки. Предельные отклонения этих звеньев выбираем с учетом допуска и вида звена (охватывающее, охватываемое или прочее). Предельные отклонения звеньев H3и Н5 (монтажная высота подшипников) принимаем по справочным данным. Принимаем также А = Т0= 100 мкм, TKi = 40 мкм, Δ0кi = 0. Тогда в соответствии с зависимостью (11) находим Δ0к = 0. При этом предварительное число прокладок в наборе

z = Ак/Т0 = 1/0,1 = 10.

Если прокладки, собранные в набор, изготовлены из одного листа (или цепь рассчитывается методом максимума-мини-мума), то погрешность компенсатора

если же набор собран из прокладок, изготовленных из разных листов, то величина

Принимаем Тк = 130 мкм, Δвк = +65 мкм, Δнк = -65 мкм.

Выбранные номинальные значения и предельные отклонения звеньев составляют: Н1 = 25 ± 0,065; Н2 = 130 ± 0,125; Н3 = 23 ± 0,25; Н4 = 60_0 19; Н5= 23 ± 0,25; Н6к = 1 ± 0,065.

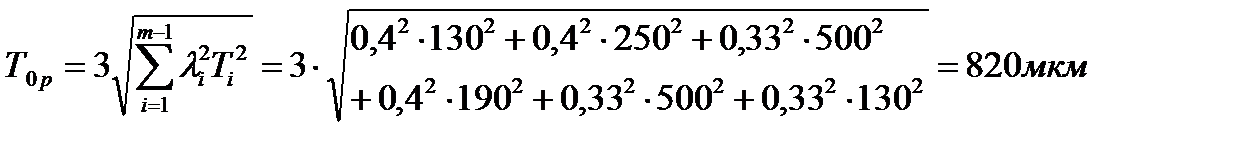

Назначаем коэффициенты αi и λ: α1 = α3 = α5 = α6 = 0; α2 = +0,1; α4=-0,2; λ3 = λ5 = λ6 = 0,33; λ1 = λ2 = λ4 = 0,4. Принимаем α0 = 0 и λ0 =1/3 ≈ 0,33.

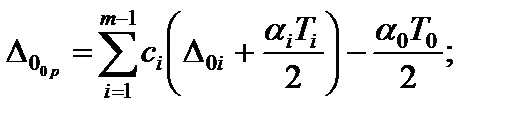

Определяем координату середины поля допуска замыкающего звена:

(15)

(15)

где α i – число единиц допуска ii.

Δ0Δр =(0 + 0,1•250/2) + 0 - 0 - 0 - (-95 - 0,2*190/2) - 0 = +126,5мкм.

Находим допуск замыкающего звена (при Р = 0,27 %):

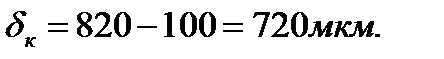

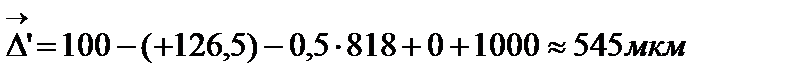

Определяем по формуле (2) компенсацию:

Определяем по формуле (2) компенсацию:

По формуле (13) рассчитываем число прокладок в наборе:

z = 720/100+1 = 8,2.

Принимаем z = 8, Поскольку принятое число прокладок меньше предварительно назначенного (8 < 10), допуск Т0р изменится и составит примерно 818 мкм. Определяем по формуле (13) поправку:

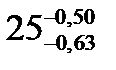

Тогда

Н1 = (25 — 0,565) ± 0,065 =  .

.

Если изменение установленных отклонений звеньев нежелательно, то максимальное число прокладок необходимо рассчитать по формуле (11).

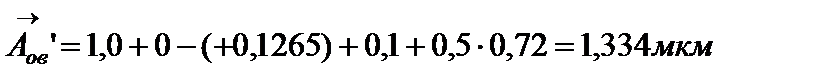

Для сравнения результатов определим величину zmах. Предварительно вычисляем по формуле (7) наибольшую суммарную толщину прокладок (компенсатора)

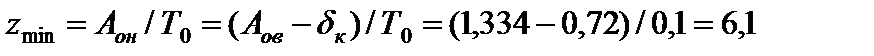

Тогда в соответствии с зависимостью (11) величина zmах = 1,334/0,1 = 13,34. Принимаем zmax = 14. Определяем минимальное количество прокладок в наборе:

Принимаем zmin=6, т.е. для компенсации погрешностей изготовления используются 14 - 6 = 8 прокладок. Таким образом, для уменьшения числа прокладок (с 14 до 8) рациональнее изменять предельные отклонения одного или нескольких составляющих звеньев.

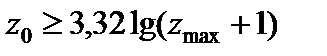

Расчет компенсирующих прокладок разной толщины. Для уменьшения числа прокладок в наборе толщина одной из них принимается равной допуску замыкающего звена, а толщины остальных прокладок изменяются в геометрической прогрессии со знаменателем 2: Δ1=Т0; Δ2 = 2Т0; Δ3 = 22Т0 и так далее, до Δ2 =2z0-1 T0. При этом различные сочетания прокладок обеспечат любой размер, равный или кратный Т0. Число прокладок z0 можно определить по формуле

(16)

(16)

где zmах — число прокладок, рассчитанное по формуле (11) или (12).

Пример расчета. Для цепи Н (рисунок 4) определим число прокладок в наборе, если их толщины изменяются в геометрической прогрессии: Δ1 = 0,1 ± 0,02; Δ2 = 0,2 ± 0,02 и т. д.

По формуле (14) находим число прокладок для двух условий: отклонения размера Н1 изменились – zmax=z=8 отклонения размера Н1 не изменились –zmax=14.

При zmах = 8 величина z0 ≥ 3,32 lg (8 + 1) ≈ 3,2. Принимаем z0 = 4. В этом случае толщины прокладок составляют, мм: Δ1 = 0,1; Δ2 = 0,2; Δ3 = 0,4; Δ4 = 0,8.

При zmax = 14 величина z0 ≥ 3,32 lg (14 + 1) ≈ 3,9. Принимаем z0 = 4, и, следовательно, набор прокладок тот же и в изменении отклонений размера H1 нет необходимости.

2015-05-13

2015-05-13 1858

1858