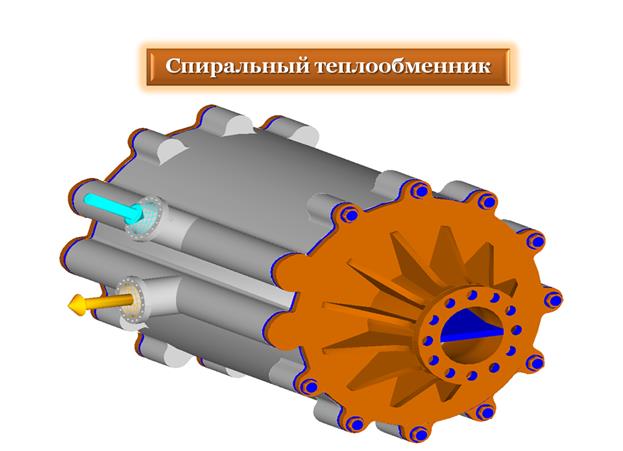

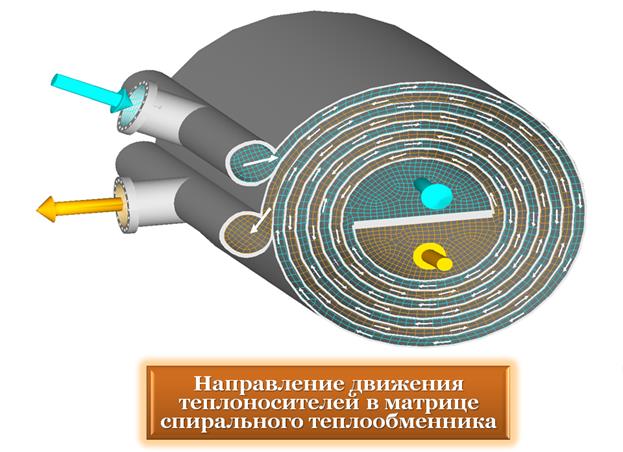

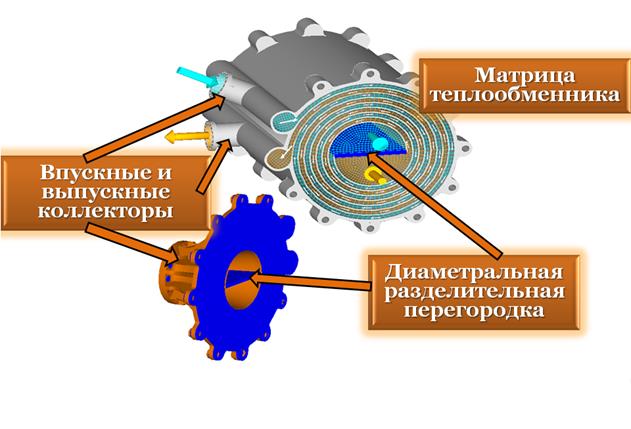

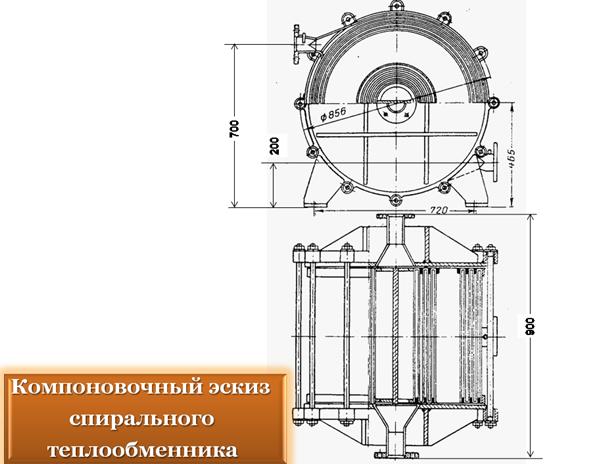

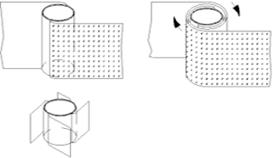

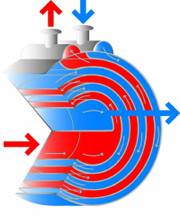

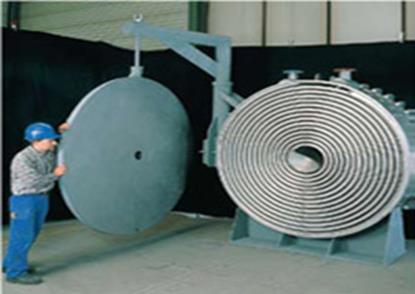

Спиральный теплообменник был изобретен в двадцатых годах прошлого века для использования в целлюлозно-бумажной промышленности. Эти теплообменники впервые позволили обеспечить надежную теплопередачу между средами, содержащими твердые включения. В конце прошлого столетия конструкция спиральных теплообменников была радикально изменена и улучшена, и приобрела значительные преимущества по сравнению с первоначальной. 3.1.Устройство и принцип работы спирального теплообменника. Два или четыре длинных металлических листа укладываются спиралью вокруг центральной трубы, образуя два или четыре однопроточных канала. Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками. Спиральный теплообменник был изобретен в двадцатых годах прошлого века для использования в целлюлозно-бумажной промышленности. Эти теплообменники впервые позволили обеспечить надежную теплопередачу между средами, содержащими твердые включения. В конце прошлого столетия конструкция спиральных теплообменников была радикально изменена и улучшена, и приобрела значительные преимущества по сравнению с первоначальной. 3.1.Устройство и принцип работы спирального теплообменника. Два или четыре длинных металлических листа укладываются спиралью вокруг центральной трубы, образуя два или четыре однопроточных канала. Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками.   Движение потоков в спиральных теплообменниках происходит по криволинейным каналам близким по форме к концентрическим окружностям. Направление векторов скоростей движения потоков постоянно претерпевают изменение. Геометрия каналов и разделительные шипы создают значительную турбулентность уже при низких скоростях потоков, при этом улучшается теплопередача и уменьшается загрязнение. Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку. Идея оказалась очень удобной, так как позволяет изменять расстояние между листами стали в зависимости от степени вязкости или загрязненности теплоносителей, участвующих в теплообмене в спиральном теплообменнике. Подобная идея позволила проводить чистку спиральных теплообменников простым способом, открывая крышки с обоих сторон теплообменной поверхности и промывая на просвет всю теплообменную поверхность. Таким образом, спиральные теплообменники получили широкое распространение в различных отраслях промышленности, где требуется теплообмен между средами с высокой степенью вязкости и загрязнения, включая среды содержащие в объеме твердые волокна или частицы разного условного диаметра. Движение потоков в спиральных теплообменниках происходит по криволинейным каналам близким по форме к концентрическим окружностям. Направление векторов скоростей движения потоков постоянно претерпевают изменение. Геометрия каналов и разделительные шипы создают значительную турбулентность уже при низких скоростях потоков, при этом улучшается теплопередача и уменьшается загрязнение. Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку. Идея оказалась очень удобной, так как позволяет изменять расстояние между листами стали в зависимости от степени вязкости или загрязненности теплоносителей, участвующих в теплообмене в спиральном теплообменнике. Подобная идея позволила проводить чистку спиральных теплообменников простым способом, открывая крышки с обоих сторон теплообменной поверхности и промывая на просвет всю теплообменную поверхность. Таким образом, спиральные теплообменники получили широкое распространение в различных отраслях промышленности, где требуется теплообмен между средами с высокой степенью вязкости и загрязнения, включая среды содержащие в объеме твердые волокна или частицы разного условного диаметра.  Вся конструкция помещается в цилиндрический корпус. Наружные концы листов привариваются вдоль коллекторов, образуя оставшиеся два входной и выходной патрубки с боковой стороны корпуса. 3.2.Возможные конфигурации потоков: - Противоток (наиболее часто); - Перекрестные потоки (обычно в конденсаторах и испарителях); - Параллельные потоки (редко); - Комбинации вышеназванных. Благодаря прочной и жесткой цельносварной конструкции, а так же тому, что спиральные теплообменники мало подвержены загрязнению, затраты на их обслуживание сведены до минимума. Спиральные теплообменники часто являются наиболее оптимальным и экономичным решением задач теплообмена. Поскольку геометрия каналов может быть изменена в широких пределах, спиральные теплообменники действительно оптимально адаптируются к требованиям Заказчика. Несмотря на изменяющиеся массовые расходы и различия в требуемых температурах, спиральный теплообменник зачастую позволяет осуществлять теплопередачу в одном и том же устройстве на разных режимах и неполной нагрузке. По сути, спиральные теплообменники представляют собой длинные щелевые однопроточные каналы, свернутые в спираль. Таким образом, в спиральных теплообменниках может быть достигнута практически любая тепловая длина взаимодействия двух сред, а значит и разность температур потоков меньше 3°С. При этом, в спиральных теплообменниках возможен нагрев или охлаждение "проблемных" технологических сред, для которых недопустимы резкие повороты потоков, провоцирующие блокировку каналов. В спиральных теплообменниках существует большое разнообразие вариантов изготовления разделительных перегородок центральной трубы. Каждый адаптирован к выполнению определенных задач и позволяет выбрать оптимальное решение для любого применения. Важная особенность конструкции предлагаемых спиральных теплообменников — это использование непрерывных (цельных) металлических листов от центральной трубы до кожуха, что позволяет практически полностью исключить сварные швы и внутри, и в труднодоступных местах теплообменников. 3.3.Преимущества спиральных теплообменников: - Широкий диапазон рабочих температур и давлений; - Компактная конструкция (например, 700 м2 в 6 м3); - Широкий рабочий диапазон (10 – 100% от расчетной нагрузки); - Высокие коэффициенты теплопередачи; - Высокая турбулентность; - Пониженная загрязняемость; - Меньшее количество остановов на обслуживание; - Высокий самоочищающий эффект при применении сильно загрязненных жидкостей; - Легкая очистка механическим и химическим способом; - Отсутствие ограничений при выборе величины зазора канала; - Массовые расходы по обеим сторонам могут значительно отличаться; - Низкие потери давления; - Большой выбор материалов уплотнений; 3.4.Технические характеристики спиральных теплообменников: Монтаж и установка Как правило, спиральные теплообменники поставляются с опорной рамой, в которой теплообменник может свободно поворачиваться, что обеспечивает: - Легкий дренаж; - Простой доступ с целью осмотра или чистки; - Простоту установки и снятия крышек и уплотнений. Стандартное исполнение патрубков спиральных теплообменников и их ориентация упрощают и удешевляют трубную обвязку, а также обеспечивает простоту выпуска воздуха из обоих каналов (с возможностью автоматизации этого процесса). Спиральные теплообменники в применениях с суспензиями и шламами, которые требуют частого открывания, обычно оснащаются специальными поддерживающими крышки петлями. Обслуживание и чистка Вся конструкция помещается в цилиндрический корпус. Наружные концы листов привариваются вдоль коллекторов, образуя оставшиеся два входной и выходной патрубки с боковой стороны корпуса. 3.2.Возможные конфигурации потоков: - Противоток (наиболее часто); - Перекрестные потоки (обычно в конденсаторах и испарителях); - Параллельные потоки (редко); - Комбинации вышеназванных. Благодаря прочной и жесткой цельносварной конструкции, а так же тому, что спиральные теплообменники мало подвержены загрязнению, затраты на их обслуживание сведены до минимума. Спиральные теплообменники часто являются наиболее оптимальным и экономичным решением задач теплообмена. Поскольку геометрия каналов может быть изменена в широких пределах, спиральные теплообменники действительно оптимально адаптируются к требованиям Заказчика. Несмотря на изменяющиеся массовые расходы и различия в требуемых температурах, спиральный теплообменник зачастую позволяет осуществлять теплопередачу в одном и том же устройстве на разных режимах и неполной нагрузке. По сути, спиральные теплообменники представляют собой длинные щелевые однопроточные каналы, свернутые в спираль. Таким образом, в спиральных теплообменниках может быть достигнута практически любая тепловая длина взаимодействия двух сред, а значит и разность температур потоков меньше 3°С. При этом, в спиральных теплообменниках возможен нагрев или охлаждение "проблемных" технологических сред, для которых недопустимы резкие повороты потоков, провоцирующие блокировку каналов. В спиральных теплообменниках существует большое разнообразие вариантов изготовления разделительных перегородок центральной трубы. Каждый адаптирован к выполнению определенных задач и позволяет выбрать оптимальное решение для любого применения. Важная особенность конструкции предлагаемых спиральных теплообменников — это использование непрерывных (цельных) металлических листов от центральной трубы до кожуха, что позволяет практически полностью исключить сварные швы и внутри, и в труднодоступных местах теплообменников. 3.3.Преимущества спиральных теплообменников: - Широкий диапазон рабочих температур и давлений; - Компактная конструкция (например, 700 м2 в 6 м3); - Широкий рабочий диапазон (10 – 100% от расчетной нагрузки); - Высокие коэффициенты теплопередачи; - Высокая турбулентность; - Пониженная загрязняемость; - Меньшее количество остановов на обслуживание; - Высокий самоочищающий эффект при применении сильно загрязненных жидкостей; - Легкая очистка механическим и химическим способом; - Отсутствие ограничений при выборе величины зазора канала; - Массовые расходы по обеим сторонам могут значительно отличаться; - Низкие потери давления; - Большой выбор материалов уплотнений; 3.4.Технические характеристики спиральных теплообменников: Монтаж и установка Как правило, спиральные теплообменники поставляются с опорной рамой, в которой теплообменник может свободно поворачиваться, что обеспечивает: - Легкий дренаж; - Простой доступ с целью осмотра или чистки; - Простоту установки и снятия крышек и уплотнений. Стандартное исполнение патрубков спиральных теплообменников и их ориентация упрощают и удешевляют трубную обвязку, а также обеспечивает простоту выпуска воздуха из обоих каналов (с возможностью автоматизации этого процесса). Спиральные теплообменники в применениях с суспензиями и шламами, которые требуют частого открывания, обычно оснащаются специальными поддерживающими крышки петлями. Обслуживание и чистка  Спиральные теплообменники практически не нуждаются в обслуживании, кроме случаев, обусловленных свойствами/характеристиками сред и рабочими условиями. Периодически требуется выполнение следующих мероприятий (периодичность определяется применением: от раза в месяц до раза в несколько лет): - Химическая чистка (без разборки) – эффективна при одноходовой конструкции; - Механическая чистка – легко осуществляется благодаря относительно небольшой ширине каналов; - Замена уплотнений. Эти операции могут быть выполнены персоналом заказчика без привлечения специалистов. 3.5.Экономичность спиральных теплообменников: - Низкие затраты на установку; - Небольшие площади для размещения; - Возможность интегрирования с другим оборудованием; - Простота монтажа и перемещения; - Низкие расходы на обслуживание. 3.6.Области применения спиральных теплообменников: - Нефтепереработка (Тяжелые масла, промывочные масла) - Химическая промышленность (ПВХ, Латекс, Акрилацетат, TiO2 и.т.д.) - Целлюлозно-бумажная промышленность (Отработанные сульфатные и сульфитные растворы, водные растворы SO2, дезодорация при конденсировании) - Сталелитейные, газоперерабатывающие и коксовые заводы (Бензол, промывные масла, раствор NH3, оросительные конденсаторы) - Текстильная промышленность (Рекуперация тепла красителей и промывочных жидкостей) - Сахарная и пищевая промышленность, пивоварение (Прессовая вода, сырой сок, сточные воды,растительное масло, спирт, картофельные, зерновые или кукурузные пасты) - Очистка муниципальных и химических сточных вод (Сброженный ил, термическая стерилизация, сточные и сбросные воды) - Горнодобывающая промышленность (Алюминатные щелоки, бокситные суспензии, окислы магния) 3.7.Задачи, решаемые помощью спиральных теплообменников: - Охлаждение; - Нагрев; - Рекуперация тепла; - Конденсация; - Испарение; - Термосифон; - Ребойлер. 3.8.Рабочие среды спиральных теплообменников: - Жидкости; - Суспензии; - Жидкости, содержащие волокна и твердые частицы; - Вязкие жидкости; - Неньютоновские жидкости, включая различные гидросмеси, растворы полимеров - Сточные воды; - Пары с инертными газами и без них; 3.9.Основные технические характеристики Спиральные теплообменники практически не нуждаются в обслуживании, кроме случаев, обусловленных свойствами/характеристиками сред и рабочими условиями. Периодически требуется выполнение следующих мероприятий (периодичность определяется применением: от раза в месяц до раза в несколько лет): - Химическая чистка (без разборки) – эффективна при одноходовой конструкции; - Механическая чистка – легко осуществляется благодаря относительно небольшой ширине каналов; - Замена уплотнений. Эти операции могут быть выполнены персоналом заказчика без привлечения специалистов. 3.5.Экономичность спиральных теплообменников: - Низкие затраты на установку; - Небольшие площади для размещения; - Возможность интегрирования с другим оборудованием; - Простота монтажа и перемещения; - Низкие расходы на обслуживание. 3.6.Области применения спиральных теплообменников: - Нефтепереработка (Тяжелые масла, промывочные масла) - Химическая промышленность (ПВХ, Латекс, Акрилацетат, TiO2 и.т.д.) - Целлюлозно-бумажная промышленность (Отработанные сульфатные и сульфитные растворы, водные растворы SO2, дезодорация при конденсировании) - Сталелитейные, газоперерабатывающие и коксовые заводы (Бензол, промывные масла, раствор NH3, оросительные конденсаторы) - Текстильная промышленность (Рекуперация тепла красителей и промывочных жидкостей) - Сахарная и пищевая промышленность, пивоварение (Прессовая вода, сырой сок, сточные воды,растительное масло, спирт, картофельные, зерновые или кукурузные пасты) - Очистка муниципальных и химических сточных вод (Сброженный ил, термическая стерилизация, сточные и сбросные воды) - Горнодобывающая промышленность (Алюминатные щелоки, бокситные суспензии, окислы магния) 3.7.Задачи, решаемые помощью спиральных теплообменников: - Охлаждение; - Нагрев; - Рекуперация тепла; - Конденсация; - Испарение; - Термосифон; - Ребойлер. 3.8.Рабочие среды спиральных теплообменников: - Жидкости; - Суспензии; - Жидкости, содержащие волокна и твердые частицы; - Вязкие жидкости; - Неньютоновские жидкости, включая различные гидросмеси, растворы полимеров - Сточные воды; - Пары с инертными газами и без них; 3.9.Основные технические характеристики  - дистанция между 2-мя листами, образующими канал от 5 до 70 мм - ширина листов, образующих канал от 50 до 2000 мм - теплообменная поверхность аппарата от 0,1 до 800 м2 - толщина листа от 2 до 8 мм - толщина листа корпуса (кожуха) от 4 до 30 мм - рабочее давление от вакуума до 45 бар и более - рабочая температура от -100 до + 450 °С - диаметр корпуса от 250 до 2600 мм - материалы углеродистые стали, нержавеющие стали, алюминиевые сплавы, сплавы никеля, титан, цирконий, другие - сертификаты PED, TÜV, ASME, ISO 9001:2000, ГОСТ, другие - дистанция между 2-мя листами, образующими канал от 5 до 70 мм - ширина листов, образующих канал от 50 до 2000 мм - теплообменная поверхность аппарата от 0,1 до 800 м2 - толщина листа от 2 до 8 мм - толщина листа корпуса (кожуха) от 4 до 30 мм - рабочее давление от вакуума до 45 бар и более - рабочая температура от -100 до + 450 °С - диаметр корпуса от 250 до 2600 мм - материалы углеродистые стали, нержавеющие стали, алюминиевые сплавы, сплавы никеля, титан, цирконий, другие - сертификаты PED, TÜV, ASME, ISO 9001:2000, ГОСТ, другие |

2015-05-13

2015-05-13 5936

5936