Прессование – вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля. Это современный способ получения различных профильных заготовок: прутков диаметром 3…250 мм, труб диаметром 20…400 мм с толщиной стенки 1,5…15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

•подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля);

•нагрев заготовки с последующей очисткой от окалины;

•укладка заготовки в контейнер;

•непосредственно процесс прессования;

•отделка изделия (отделение пресс-остатка, разрезка).

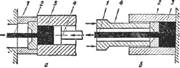

Применяются две метода прессования: прямой и обратный.

1 – готовый пруток;

2 – матрица; 3 – заготовка; 4 - пуансон

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера.

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий.

К основным преимуществам процесса относятся:

•возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно;

•возможность получения практически любого профиля поперечного сечения;

•получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы;

•высокая производительность, до 2…3 м/мин.

Недостатки процесса:

•повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка;

•появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия;

•высокая стоимость и низкая стойкость прессового инструмента;

•высокая энергоемкость.

2015-05-26

2015-05-26 7730

7730