МЕТОДЫ СНИЖЕНИЯ

ВЫБРОСОВ ЗАГРЯЗНЯЮЩИХ ВЕЩЕСТВ

Основные факторы, определяющие выброс ЗВ

Основными факторами, определяющими выброс загрязняющих веществ с выхлопными газами газотурбинных двигателей, являются:

1. Температура и коэффициент избытка топлива в первичной зоне.

2. Степень гомогенности процесса горения в первичной зоне.

3. Время пребывания продуктов в первичной зоне.

4. Характеристика «замораживания» горения вблизи стенок жаровой трубы.

5. Роль промежуточной зоны (между первичной и зоной разбавления). Эта роль может быть положительной и заключаться в дожигании CO, UHC и сажи, содержащихся в продуктах, покидающих первичную зону. Она может быть и отрицательной, если в ней происходит «замораживание» продуктов, препятствующее завершению горения.

Рассматривая практические методы снижения выбросов загрязняющих веществ, сначала сконцентрируем внимание на отдельных составляющих этих выбросов. Конструкция камеры сгорания выбирается в результате целого ряда компромиссов, и не только между той или иной составляющей выбросов, но и между требованиями к различным характеристикам, таким, например, как устойчивость горения и размеры камеры. Задача снижения выброса загрязняющих веществ потребовала нового подхода к конструированию камер сгорания.

Окись углерода

Выброс CO определяется следующими ключевыми факторами:

1. CO образуется в больших количествах при любых значениях отношения топливо/воздух в первичной зоне φП.З.

2. При больших aП.З. (³2,0) температура, как правило, слишком низка для того, чтобы CO окислялась в двуокись углерода.

3. При малых значениях aП.З. (£1,1) CO быстро окисляется до достижения равновесных концентраций, которые превышают допустимые нормами на выбросы CO.

Все методы снижения выброса CO должны быть увязаны с рассмотренными факторами. Различные меры, обеспечивающие снижение выхода CO, сводятся к следующему:

1. Улучшение распыливание топлива с целью ускорить процесс испарения топлива и способствовать созданию гомогенной горючей смеси. Обычно лучшее распыливание обеспечивают пневматические форсунки, но если есть отдельный источник сжатого воздуха, то альтернативным подходом может быть применение этого воздуха для улучшения распыливания при малых расходах топлива.

2. Перераспределение воздуха с тем, чтобы сделать величину a ближе к оптимальной (около 1,4).

3. Увеличение объема первичной зоны и времени пребывания в ней.

4. Уменьшение расхода воздуха на пленочное охлаждение жаровой трубы. Снижение расхода воздуха в пристеночной завесе посредством организации более эффективного охлаждения стенок в первичной зоне (или даже путем применения жаровых труб из керамики) положительно сказывается на уменьшение выхода СО.

5. Перепуск воздуха из компрессора на режимах малой тяги (мощности). При этом выход СО снижается благодаря увеличению отношения топливо/воздух и температуры в первичной зоне.

6. Переключение подвода топлива на меньшее число форсунок. Это снижает выход СО благодаря улучшению распыливанию топлива и снижению a в зонах горения (за оставшимися форсунками). Рассматривались три основных варианта переключения подвода топлива:

a) Кольцевой, в которой форсунки отключаются через одну. Этот вариант идеально подходит для трубчато-кольцевых камер, но в кольцевых камерах его эффективность снижается из-за «замораживания» продуктов в разделяющих зоны горения областях холодного воздуха (у отключенных форсунок).

b) Радиальный, который наиболее просто применять в кольцевых камерах сгорания с двухъярусным расположением форсунок; при малых расходах топливо подается только во внешний или внутренний ярус форсунок.

c) Осевой, в котором первичная зона рассчитывается оптимальным образом под режимы малой тяги, а дополнительное топливо, требующееся на режимах большой тяги (мощности), подается в одном или нескольких сечениях ниже по потоку, чем и достигается заметное снижение выхода СО.

Связь между уровнем полноты сгорания топлива и уровнями выброса CO и CmHn показана на рисунке

Рис. Связь между полнотой сгорания топлива и выбросами CO и CH

Несгоревшие углеводороды

Выброс CH определяют те же факторы, что выброс СО. Поэтому выбросы CO и CH изменяются аналогичным.

Проблема уменьшения выброса CH может быть решена теми же способами, что и проблема СО, с еще большим внимание к уменьшению расхода воздуха на создание пристеночной завесы (особенно в первичной зоне) и к улучшению распыливания топлива. В этом смысле пневматические форсунки и форсунки со вспомогательным воздухом оказываются очень эффективными.

Окислы азота

Главным фактором, определяющим образование NOX, является температура.

Для большинства практических целей остальные параметры камеры сгорания можно учитывать лишь в той мере, в какой они влияют на температуру пламени. Поэтому для уменьшения выхода NOX в первую очередь необходимо снизить температуру в зоне реакции.

Уменьшение выхода NO за счет модификации процесса горения

Применяя результаты исследований, приведенные выше, инженеры разработали такие модификации устройств, использующих процессы горения, которые позволяют минимизировать количество образующихся окислов азота NО. Естественно надеяться, что они не потребуют больших финансовых затрат и введения в горючую смесь дополнительных компонентов. С другой стороны, такие модификации обычно связаны с изменением геометрических характеристик камеры сгорания устройства, а изменить эти характеристики для уже спроектированных и изготовленных устройств на практике чрезвычайно трудно. Таким образом, первичные методы обычно используются только для вновь разрабатываемых устройств. В случае уже работающих устройств имеется возможность использовать вторичные методы, которые будут описаны ниже.

Результаты анализа используются в технологии ступенчатого сжигания. На первой стадии для организации процесса горения создаются условия, типичные для богатой смеси (эквивалентное отношение около a=0,7), для того чтобы образовалось минимальное количество соединений

NOх + HCN + NH3.

Затем создаются условия обогащения смеси кислородом для получения стехиометрических условий для горения смеси. Молекулы азота (N2), образующиеся на первой стадии, не превращаются в NО по термическому механизму, поскольку температура горения постоянно понижается за счет излучения и конвективного переноса тепла. Дальнейшее уменьшение содержания NО может быть достигнуто, если на второй стадии создать определенный избыток воздуха. Затем можно использовать третью стадию горения, добавив топливо (процесс дожигания) и уменьшив содержание NО за счет реакций

NO + CH i ® продукты.

Из-за высокой энергии активации (Та ~ 38200К) реакций термического образования NО любая схема, которая снижает максимальные температуры, будет снижать и выход NО. В струйных пламенах предварительно не перемешанной смеси излучение от фронта пламени, которое снижает максимальную температуру, оказывает очень сильное воздействие на образование NО. Весьма заманчивым представляется ввести «инертный» газ-разбавитель, например азот или воду, чья теплоемкость дополнительно снизила бы максимальную температуру. Для этих целей инертными можно считать отработанные газы. Когда указанный эффективный процесс организуется в поршневых двигателях, он называется рециркуляцией выхлопных газов, а в случае тепловых установок — рециркуляцией топочных газов. Несмотря на успешное применение процесса рециркуляции выхлопных газов, высокая температура и давление в дизельных двигателях и двигателях внутреннего сгорания способствуют образованию окислов азота NО. По этой причине устройства, в которых горение происходит при низких температуре и давлении, привлекают все возрастающее внимание. Такие устройства включают паротурбинные агрегаты (циклы Ренкина и Калина), газотурбинные двигатели, двигатели Стирлинга и топливные элементы.

Добавки воды устойчиво снижают выход NOx до тех пор, пока массовый расход воды не будет приблизительно равен массовому расходу топлива; тогда количество СО и несгоревших углеводородов быстро возрастает до неприемлемого уровня. Дальнейшие улучшения были достигнуты при использовании пламен предварительно перемешанной смеси при низких температурах в условиях бедных смесей. Отметим, что образующиеся окислы азота почти не зависят от типа стабилизатора пламени; последнее согласуется с концепцией о том, что большая часть NO образуется из СН (по механизму Фенимора) и сверхравновесных атомов кислорода О (по механизму образования NO из N2O) в реакциях, происходящих во фронте пламени.

Конечно, для любой системы, использующей процесс горения, чем дольше время пребывания смеси при высокой температуре, тем ближе система к достижению равновесной концентрации NO. Следовательно, оптимальное время необходимо выбирать так, чтобы все топливо было окислено, а образование таких промежуточных компонентов, как СО и NO, было бы прервано быстрым охлаждением.

Для горения бедных предварительно перемешанных смесей важно, чтобы топливо было хорошо перемешано.

Низкий выход NOx можно получить, если постоянно увеличивать степень обеднения смеси. На практике этому препятствуют два обстоятельства. При увеличении степени обеднения смеси конечная температура пламени становится более низкой и, таким образом, выход NOx уменьшается. В то же самое время уменьшается скорость превращения СО в СО2. Таким образом, существует нижняя граница для величины эквивалентного отношения Ф, когда концентрация образующегося СО становится неприемлемо высокой. Более пристальное изучение этого явления показывает, что реакция СО + ОН ® СО2 + Н имеет неожиданно низкую энергию активации. Для температуры пламени 1500К аррениусовский член, exp(—Ea/RT), по существу равен единице, и константа скорости при этом уже не зависит от температуры. Сильная температурная зависимость конверсии СО объясняется сильной температурной зависимостью концентрации ОН. Таким образом, низкая скорость окисления СО объясняется уменьшением концентрации ОН, а не уменьшением константы скорости, в отличие от скорости образования NOх.

Вторым препятствием к уменьшению выхода NOx за счет увеличения обеднения смеси в газотурбинных двигателях является появление больших флуктуации давления в камере сгорания. Для камеры сгорания газотурбинного двигателя, работающего при давлении 15 бар, часто наблюдаемые флуктуации давления ±2 бар просто повредят двигатель. При увеличении величины a скорость распространения пламени уменьшается. При этом пониженные скорости химических реакций становятся все более чувствительными к изменениям температуры и концентрации, которые наблюдаются при осцилляциях давления в камере сгорания. Осцилляции давления в камере сгорания, которые обычно происходят с частотами, определяемыми акустическими модами камеры (от v = 100 до 1000 Гц), обусловливают низкие скорости реакции и, следовательно, скорость тепловыделения будет изменяться с той же частотой, потенциально значительно усиливая осцилляции давления. Волны сжатия от камеры сгорания могут вызвать модуляции потока топлива на входе и воздушного потока. Эти модуляции также могут усиливать осцилляции давления в камере сгорания.

Каталитическое горение

Оба упоминавшихся выше затруднения при использовании горения предварительно перемешанной бедной смеси значительно смягчаются, если используется каталитическая камера сгорания. Топливо (и СО) окисляются на поверхности в серии реакций с низкой энергией активации, и, таким образом, реакции окисления протекают энергично при более высоких значениях a (более низких температурах), чем газофазные реакции. Кроме того, в поверхностных реакциях не образуются окислы азота NO; выход NОх меньше 1 миллионной доли. Что касается динамики акустических эффектов, то большая площадь поверхности катализатора обеспечивает вязкое сопротивление, которое ослабляет пульсации давления и, кроме того, скорости химических процессов на поверхности менее тесно связаны с осцилляциями давления.

Однако применение катализаторов сдерживалось несколькими проблемами. Во-первых, обычно в этих условиях катализаторами с активной поверхностью являются платиновые (Pt) или палладиевые (Pd) катализаторы. Эти благородные металлы окисляются и испаряются при температурах выше ~1500К. Следовательно, длительная работа катализаторов из благородных металлов при температурах выше 1300К приводит к неприемлемо высокой скорости потери катализатора.

Температуры, оптимальные для газотурбинных двигателей, достигают значений 1800К. Стратегия организации процесса горения заключалась главным образом в том, чтобы сначала сжигать около половины топлива (первичное топливо) в каталитической секции, после чего следуют гомогенное самовоспламенение в газовой фазе и сгорание оставшегося вторичного топлива. Гомогенное горение может происходить в условиях очень бедной смеси благодаря широким пределам воспламенения при высоких температурах; однако при этом в газовой фазе образуются окислы азота NОх, и требуются достаточно высокие температуры и времена для того, чтобы окислить СО до СО2.

Впрыск вторичного топлива осуществляется несколькими способами. В одном из них катализатор активен только в половине каналов, так что вторичное топливо проходит сквозь секцию с катализатором и затем самовоспламеняется после контакта с продуктами сгорания первичного топлива уже за зоной катализатора.

В других устройствах вторичное топливо перемешивается с воздухом и впрыскивается в зону за катализатором. В любом случае смесь из вторичного топлива и воздуха перемешивается с продуктами каталитического горения первичного топлива и затем самовоспламеняется.

Уменьшение выхода NO за счет процессов дожигания

Если изменения режимов горения недостаточно эффективны либо вообще невозможны, то для снижения выхода таких вредных продуктов, как NО, необходимо использовать процессы дожигания (или, как их еще называют, вторичные способы). Вероятно, наиболее хорошо известный способ снижения выхода NО — каталитический дожигатель выхлопных газов, которым оснащены системы выхлопа многих автомобилей. Катализатор является замечательной комбинацией благородных металлов, которые окисляют СО до СО2 и одновременно превращают NО в N2. Основным элементом, обеспечивающим успешное функционирование каталитического дожигателя выхлопных газов, является l-датчик, который определяет содержание кислорода (О2) в выхлопных газах. Если в выхлопных газах детектируются молекулы кислорода, электронная схема обратной связи двигателя несколько увеличивает скорость подачи топлива, а если О2 в выхлопных газах вообще не обнаруживается, скорость подачи топлива несколько уменьшается. Таким образом, в среднем двигатель работает в условиях стехиометрической смеси (a = l = 1), а катализатор — в условиях низкой концентрации О2 и топлива. К сожалению, l-датчики гораздо менее чувствительны в богатых кислородом выхлопных газах: в случае топочных устройств (~ 3% О2), выхлопа дизельных двигателей (~ 10 % О2) или выхлопа газотурбинных двигателей (~ 15 % О2).

Для стационарных тепловых электростанций (включая топочные устройства, газотурбинные двигатели и некоторые дизельные двигатели) катализаторы часто используются вместе с добавками аммиака, который на катализаторе реагирует с NО с образованием N2 и воды. Катализатор селективного каталитического восстановления активен в широком диапазоне температур, однако он чувствителен к отравлению конденсированными микрочастицами и серой, содержащимися в выхлопных газах.

Еще одним способом использования катализатора является изменение состава топлива до его сгорания. Дальнейшее уменьшение выхода NО и повышение термического КПД (сопровождающееся уменьшением выхода СО2, который в настоящее время просто не регулируется) можно получить за счет изменения состава горючего сначала в таких реакциях, как

СН4 + Н2О = СО + 3Н2,

которая является эндотермической, и, таким образом, способна использовать тепло выхлопных газов. Горение химически преобразованного топлива дает даже меньший выход NО за счет отсутствия радикалов СН и более низкого предела воспламенения бедных смесей водородсодержащих топлив.

В отличие от метода добавления аммиака с одновременным применением катализатора селективного каталитического восстановления, упоминавшегося выше, метод селективного некаталитического восстановления NО широко используется везде, где это возможно. В этом случае аммиак (NH3) добавляется в поток отработанных газов, в котором при достаточно высокой температуре реагирует с ОН с образованием NH2; NО реагирует с NH2 с образованием воды и N2 (или N2H, что также в конечном итоге приводит к образованию N2).

Если температура слишком высокая, NH2 окисляется и снова образуется NO. Таким образом, селективное восстановление NO возможно только в пределах достаточно узкого интервала температур. Эффективность восстановления оптимальна в области температур ~ 1300К; эта температура может быть уменьшена до 1000К путем одновременного добавления в смесь водорода (Н2). В любом случае этот узкий температурный интервал резко ограничивает возможности применения метода селективного некаталитического восстановления NO.

Избыток аммиака не должен быть слишком большим ([NH3]/[NO] < 1,5), поскольку NH3, выброшенный в атмосферу, снова образует NOx. Кроме того, необходимо обеспечить очень хорошее перемешивание компонентов, что дает концентрацию всех реагентов на уровне миллионных долей; это является весьма сложной проблемой. Вместе с паром высокого давления такое же количество аммиака распыляется в вытяжные каналы за счет различия в скоростях струй. В результате получаются различные степени восстановления NO. Приведенные результаты базируются на тщательной оптимизации процесса восстановления NO, который тестировался на тепловых электростанциях.

Вместо впрыска аммиака в отработанный пар, где отработанные газы имеют необходимую температуру для метода селективного некаталитического восстановления NO, некоторые схемы применяют холодные отработанные газы, нагреваемые за счет дополнительного сжигания топлива или за счет создания теплообменника, в котором горячие газы на выходе используются для предварительного нагрева свежей смеси. Можно представить себе все возможное разнообразие такого рода устройств. Один из многих примеров — рециркуляция энтальпии для того, чтобы временно перегретые отработанные газы попали в температурный интервал механизма селективного некаталитического восстановления NO, в котором реакции с аммиаком снижали бы выход NO.

Более тонким и совершенным является устройство, которое использует турбину для сжатия отработанных газов до желаемой температуры и затем применяют расширитель, чтобы получить обратно энергию, затраченную на сжатие. Такое устройство выглядело бы как турбокомпрессор на автомобильном двигателе. Рассматриваемый процесс называется «TurboNOx». Он использует сжатие, чтобы перевести отработанные газы в температурный интервал, необходимый для аммиачного способа снижения выхода NО в отработанных газах. Большая часть работы, затраченной на сжатие, будет возвращена турбиной.

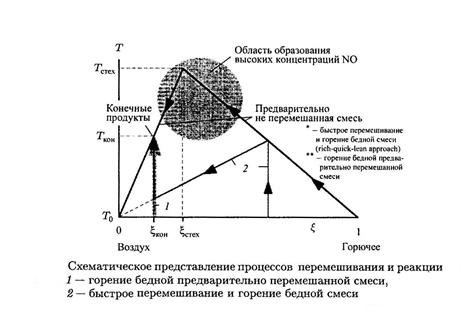

На рис. приведено схематическое изображение изменения основных параметров для различных схем модификации процесса горения. Перемешивание горючего с воздухом соответствует перемещению справа налево, а химические реакции соответствуют перемещению снизу вверх. В пламенах предварительно не перемешанной смеси переменная смешения эволюционирует справа (x = 1, Т = То) до переменной смешения при максимальной температуре x = xстех, Т = Тстех и далее — до переменной смешения в конечной смеси x ~ xкон при конечной температуре Т — Ткои. Область вблизи максимальной температуры Тстех соответствует области максимального образования NO, и ее необходимо избежать.

Стратегия рециркуляции отработанных газов заключается в разбавлении воздуха инертными продуктами, в результате чего максимальная температура Тсхех снижается; следовательно, скорость образования NО уменьшается.

При горении бедных предварительно перемешанных смесей зона образования NО обходится путем смешивания топлива (x = 1, Т = = Т0) с воздухом (x = О, Т = То) без химических реакций, после чего происходит реакция (движение по вертикали) с образованием небольшого количества NО при x = xкон, Т = ТК0Н. Эти горячие продукты затем могут воспламенить вводимую вторичную богатую топливную смесь (x = x2, Т = Т0).

Подход быстрого перемешивания и горения бедной смеси заключается в быстром перемешивании богатых продуктов с воздухом вдоль линии перемешивания, соединенной с точкой (x = 0, Т = Т0), для того чтобы прореагировать до точки x = xкон, Т = Тк0„. На практике, несмотря на быстрое перемешивание, система изменяется вдоль линии горения предварительно не перемешанной смеси и некоторое количество NO все же образуется.

Конструктивные мероприятия

Наиболее прямой путь к уменьшению выбросов NOX заключается во внесении различных конструктивных усовершенствований ограниченного характера, к которым относятся изменения геометрии жаровой трубы и распределения расходов воздуха, использование более совершенных способов подачи топлива и охлаждения стенок. Достоинства такого подхода состоят в том, что он не затрагивает основной конструкции камеры сгорания, а усовершенствования могут быть введены довольно легко.

Можно рекомендовать следующие практические приемы для снижения выбросов NOX из камер сгорания ГТД традиционного типа:

1) «Бедная» первичная зона. Добавление воздуха в первичную зону для снижения температуры пламени обеспечило бы значительное уменьшение выхода NOX, как это видно из рисунка. Однако снижение температуры пламени в первичной зоне способствует увеличению выхода CO и CmHn. Следовательно, на этом пути снижение выброса NOX возможно только в ограниченных пределах.

2) «Богатая» первичная зона. Избыток топлива, так же как и избыток воздуха, снижает температуру пламени и, следовательно, выход NOX. Предпринимались попытки разработать камеры сгорания с малым выбросом NOX, используя подход, но они не увенчались успехом, так как «богатые» продукты сгорания необходимо быстро провести через состояние стехиометрии и обеспечить требуемые условия на входе в турбину. Скорость перевода продуктов горения из «богатого» состояния в «бедное» лимитируется тем, что за соответствующее ему время CO и CmHn должны успеть окислиться.

3) Гомогенизация горения. Улучшение перемешивания топлива и воздуха до горения посредством лучшего распыливания и распределения топлива и увеличения перепада давления на жаровой трубе сделало бы более равномерной температуру пламени в зоне горения.

4) Уменьшение время пребывания. Выброс NOX может быть снижен, если уменьшить время, в течение которого газ находиться при высокой температуре. Соотношение показывает, что между уровнем выброса NOX и временем пребывания существует четкая связь.

5) Впрыск воды. Так как образование NOX сильно зависит от температуры, то разбавление топливовоздушной смеси инертным или негорючим веществом должно снижать выход NOX. Впрыск воды является высокоэффективным средством уменьшения дымления; опыты показали также, что впрыском в первичную зону хорошо распыленной воды в количестве, составляющем от 0,5 до 2,0 расходов топлива, можно значительно снизить образование NOX. Впрыск непосредственно в горячую зону, т.е. в первичную зону камеры сгорания, очевидно, более эффективен, чем добавление воды к воздуху, поступающему в камеру.

Установлено, что впрыск воды дает меньший эффект в случае тяжелых топлив, таких, как сырая нефть или мазут, которые могут содержать значительные количества связанного азота. Причина этого двоякая: во-первых, расход топлива, а следовательно, и количество азота, поступающего в камеру, возрастают при впрыске воды, поскольку необходимо поддерживать требуемую температуру газа перед турбинной; во-вторых, увеличивается выход связанного в топливе азота.

Главным недостатком впрыска воды являются эксплуатационные проблемы, связанные с подачей и хранением больших количеств дистиллированной воды.

Рис. 1.8. Влияние впрыска воды на уровень выброса NOx

- - - подача воды непосредственно в первичную зону камеры; ¾ подача воды в воздух, поступающий в камеру

6) Циркуляция продуктов сгорания. Еще одним инертным разбавителем, имеющимся в избытке, являются продукты сгорания. Но для того, чтобы эффективно снижать выход NOX, они должны возвращаться в первичную зону охлажденными. Применение этого метода позволило существенно уменьшить образование NOX, но в ряде случаев ценой увеличения выброса СО. Другим недостатком метода с циркуляцией продуктов сгорания является сопутствующее ему увеличение размеров, веса и сложности камеры сгорания.

Дымление

Образование сажи в большей степени определяется физическими процессами распыливания топлива и смешения его с воздухом, чем кинетикой химических реакций. Устранение дымности отработавших газов на практике достигается путем предотвращения возникновения локальных областей в пламени, богатых топливом. Увеличение расхода воздуха в первичную зону особенно благоприятствует достижению этой цели. Если увеличение расхода получено посредством увеличения перепада давления на жаровой трубе, то комбинированное воздействие большего количества кислорода, пониженной температуры и более интенсивного смешения может резко уменьшить образование сажи и дымность выхлопных газов. Увеличение расхода воздуха в первичную зону отрицательно влияет на характеристики воспламенения, пределы устойчивого горения и выбросы CO и CmHn на режиме малого газа.

Для предотвращения дымления используют, кроме того, впрыск воды, о чем говорилось выше, а также присадки к топливу. Роль металлосодержащих присадок в подавлении образования сажи выяснена достаточно хорошо, и различные металлорганические соединения, обычно на основе бария или магния, с большим или меньшим успехом использовались для снижения дымления. Главный недостаток топливных присадок, помимо их стоимости и эксплуатационных проблем, состоит в том, что они часто вызывают отложения на поверхности турбинных лопаток.

Перспективные конструктивные способы уменьшения выбросов

загрязняющих веществ

Хотя рассмотренные выше способы уменьшения выбросов загрязняющих веществ от традиционных камер сгорания газотурбинных двигателей важны и необходимы, они имеют тот недостаток, что конечный результат неизбежно представляет собой известного рода компромисс в отношении как выбросов, так и других характеристик рабочего процесса. Чтобы удовлетворить по уровню выбросов требованиям дальней перспективы, необходимо создать камеры сгорания нового типа, позволяющие снизить выбросы всех вредных компонентов одновременно.

Все рассматриваемые ниже приемы конструирования основываются на том, чтобы удерживать температуру в зоне (или зонах) горения в очень узком интервале на всех эксплуатационных режимах двигателя.

Камеры изменяемой геометрии

Концепция камеры сгорания изменяемой геометрии не нова.

Был сконструирован ряд вариантов камер изменяемой геометрии, в том числе полностью регулируемая камера, в которой на режимах максимальной тяги значительная часть воздуха подается в переднюю часть жаровой трубы для того, чтобы минимизировать образования сажи и NOX и обеспечить надлежащий расход воздуха на пристеночную завесу. При снижении тяги двигателя все увеличивающаяся доля воздуха направляется в зону разбавления с тем, чтобы при уменьшившемся расходе топлива удержать температуру первичной зоны в интервале, обеспечивающем низкий уровень выбросов.

Камеры изменяемой геометрии лучше всего применять в комбинации с системой впрыска, предусматривающей предварительное испарения и смешение топлива. Только таким способом можно избежать образования локальных горячих областей, ускоряющих образование NOX, и локальных холодных областей, которые вызывают увеличение выброса CO.

Зонное горение

Данный способ предполагает организацию процесса горения в ряде дискретных зон. Теоретически могут применяться окружное, радиальное и осевое расположение зон горения, но на практике окружной зонный подвод топлива приводит к увеличению выхода NOX. Топливо в этом случае концентрируется в небольшом количестве точек, где и создает локальные области высокой температуры. Зонный подвод топлива сам по себе еще не является достаточным условием. Для эффективного уменьшения выбросов должен быть обеспечен зонный подвод как топлива, так и воздуха.

Горение может быть нескольких разновидностей; типичный вариант имеет следующие отличительные признаки:

1. Слабо форсированная первичная зона с системой подачи топлива, обеспечивающей хорошее смешение его с воздухом. Горение в первичной зоне должно обеспечивать подвод тепла, необходимый для режима малого газа, и создавать дежурное пламя для остальных зон горения, располагающихся ниже по потоку.

2. Дополнительные зоны горения (одна или несколько) ниже по потоку, каждая с отдельным подводом топлива и воздуха при хорошем их перемешивании.

В концепции зонного горения упор делается на оптимизацию распределения топлива, тогда как в случае камеры изменяемой геометрии на передний план выдвигается распределение воздуха. Общая цель обеих концепций состоит в регулировании температуры горения для достижения низкого уровня выбросов при всех эксплуатационных условиях.

Сжигание предварительно подготовленной бедной смеси

Этот подход предусматривает полное испарение топлива и полное перемешивание его с воздухом до начала горения. Исключая горение капель и создавая в первичной зоне гомогенную бедную смесь, удается обеспечить низкую температуру реакции, устранить в зоне горения локальные горячие области и, таким образом, заметно уменьшить выброс NOX.

Для получения максимального эффекта этот подход следует применять к камере изменяемой геометрии. Но даже в этом случае процесс горения иногда может оказываться в опасной близости к пределу срыва пламени. В связи с этим может потребоваться применение дежурных пламен того или иного типа, чтобы обеспечить воспламенение и поддержать горение при неблагоприятных условиях эксплуатации. Другим недостатком концепции сжигания бедной смеси является то, что время, необходимое для испарения топлива до его поступления в зону горения камеры, может оказаться достаточным для самовоспламенения смеси или проскока пламени при высоких температурах воздуха на входе в камеру, характерных для взлетного режима. Кроме того, расход воздуха во фронтовую часть жаровой трубы, необходимый на режимах большой тяги (мощности) для обеспечения «бедного» состава смеси в зоне горения, на режимах меньшей мощности может оказаться слишком большим и вызвать срыв пламени. При использовании рассматриваемой схемы организации процесса горения в камерах будущих газотурбинных двигателей должны быть приняты во внимание и характеристики экономичности (полнота сгорания топлива), а также надежность, ресурс и ремонтопригодность.

Каталитическое горение

Катализ позволяет окислять топлива при температурах значительно ниже «бедного» предела воспламенения. Поэтому применение катализаторов в камерах сгорания, занимающих часть объема зоны горения, дает возможность сжигать топливо при температуре, которая примерно на 1000К ниже максимальной температуры в зоне горения обычной камеры.

Одна из возможных конструкций каталитической камеры сгорания схематически показана на рисунке. Топливо подается в зону подготовки смеси, где оно испаряется и смешивается с воздухом. Затем подготовленная топливовоздушная смесь поступает в каталитическую решетку, которая может иметь несколько секций из различных катализаторов. Ниже по потоку, за каталитической решеткой, предусматривают зону тепловых реакций, где продолжаются инициированные каталитически реакции горения. Реакции в каталитической решетке могут обеспечивать до 20% суммарного прироста температуры в камере сгорания.

Одним из недостатков каталитических камер сгорания является возможность самовоспламенения топлива перед каталитической решеткой.

Применений каталитических камер сгорания в двигателях потребует разработки способа прогрева катализаторов до температуры его активации при «холодных» запусках двигателя.

2015-06-10

2015-06-10 1234

1234