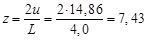

(с-1), (2.6.1)

(с-1), (2.6.1)

де:  – швидкість руху ременів пасової передачі,

– швидкість руху ременів пасової передачі,  м/с;

м/с;

= 4 м – довжина приводного паса В-4000.

= 4 м – довжина приводного паса В-4000.

Ураховуючи, що значення  не перевищує максимально припустиме значення

не перевищує максимально припустиме значення  40 с-1, такий результат гарантуватиме працездатність пасової передачі за кількістю перегинів за секунду.

40 с-1, такий результат гарантуватиме працездатність пасової передачі за кількістю перегинів за секунду.

До показників надійності відноситься показник довговічності, який характеризує властивість виробу виконувати потрібні функції до переходу у граничний стан при встановленій системі технічного обслуговування та ремонту. В свою чергу, до показників довговічності відносяться ресурс роботи і термін служби.

Для визначення технічно і економічно доцільних термінів довговічності обладнання його досліджують під час експлуатації, тобто визначають ступінь використання обладнання; виявляють швидкозношувані деталі, які лімітують довговічність; вивчають вплив довговічності деталей на довговічність обладнання в цілому; визначають вплив режимів експлуатації на довговічність; встановлюють причини руйнування деталей та вузлів. Тому в магістерській роботі під час вдосконалення обладнання необхідно врахувати вплив модернізованого вузла чи деталі на довговічність обладнання.

|

|

|

Застосовуючи статистичну інформацію про довговічність обладнання, можна встановити функціональну залежність ймовірності руйнування від тривалості та режимів експлуатації. Так, можна теоретично визначити, що ймовірна тривалість роботи обладнання при заданому режимі буде дорівнювати, припустимо, 7,2; 10,5 і 15 тис. годин при ймовірності руйнування відповідно 90, 80 і 60% або встановити ймовірне число обладнання, що залишається в експлуатації (відсоток «виживання») після певних періодів роботи. При цьому мають бути враховані вид і обсяг руйнувань, тобто повинно бути встановлено з відомою мірою достовірності, чи піддаються руйнуванню найбільш важливі або другорядні деталі і вузли; чи зберігається ремонтопридатність обладнання; який ймовірний обсяг і вартість ремонтів.

Довговічність можна також визначити як ймовірну тривалість роботи обладнання на заданому режимі, при якому можливий вихід обладнання з ладу не перевищує умовної межі.

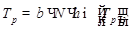

Одним із показників довговічності обладнання є його технічний ресурс – сумарний наробіток виробу від початку його експлуатації чи поновлення після ремонту до переходу в граничний стан. Ресурс може бути як неперервною величиною (тривалість роботи в годинах, кілометрах пробігу тощо), так і цілочисельною величиною (кількість робочих циклів, запусків тощо). Технічний ресурс (розрахункова довговічність) визначається за формулою

(2.6.2)

(2.6.2)

де:  – коефіцієнт, який враховує процентне відношення фонду часу роботи обладнання до загального календарного часу;

– коефіцієнт, який враховує процентне відношення фонду часу роботи обладнання до загального календарного часу;

|

|

|

– календарний час (термін) служби обладнання, год.;

– календарний час (термін) служби обладнання, год.;

– коефіцієнт використання обладнання;

– коефіцієнт використання обладнання;

– гранично припустиме значення величини технічного ресурсу, нижче якого розрахована величина не повинна бути, год.

– гранично припустиме значення величини технічного ресурсу, нижче якого розрахована величина не повинна бути, год.

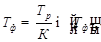

Фактична довговічність обладнання залежно від умов роботи обладнання може відрізнятися від розрахункової. Вона знижується при систематичному перевантаженні обладнання, підвищується при полегшених умовах роботи. Вплив умов роботи на довговічність враховується за допомогою коефіцієнта режиму

(2.6.3)

(2.6.3)

де: К – коефіцієнт, котрий враховує режим експлуатації обладнання;

– гранично припустиме значення величини фактичної довговічності, нижче якого розрахована величина не повинна бути, год.

– гранично припустиме значення величини фактичної довговічності, нижче якого розрахована величина не повинна бути, год.

Коефіцієнт К визначається на основі статистичних даних. При їх відсутності умовно можна прийняти для легких умов експлуатації К = 0,7 – 0,8; для середніх – К = 1; для важких – К = 1,2 – 1,5.

За необхідності, залежно від умов роботи обладнання і модернізованого вузла, в магістерській роботі виконуються розрахунки, які підтверджують необхідний рівень зносостійкості, жорсткості і вібростійкості основних вузлів і деталей, гідравлічні якості відповідних систем, їх стійкість до температурного і корозійного впливу середовища. В перевірочні розрахунки можуть входити також і ті, що підтверджують очікувану величину зростання продуктивності розглядуваного обладнання.

Зміст розділу «Розрахунки працездатності», порядок наведення перевірочних розрахунків визначаються керівником магістерської роботи залежно від запропонованого в роботі технічного рішення, впровадження якого дозволяє модернізувати об’єкти нафтогазової галузі. Розділ «Розрахунки працездатності» закінчується короткими висновками про зміст та результати проведеної в ньому роботи.

Перелік рекомендованої літератури

1. Аваков В.А. Расчеты бурового оборудования. – М.: Недра, 1973.

2. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. – 5-е изд. перераб. доп. - М.: Машиностроение, 1980.

3. Бухаленко Е.И. Справочник по нефтепромысловому оборудванию. – М.: Недра, 1983.

4. Ильский А.Л., Миронов Ю.В., Чернобыльский А.Г. Расчет и конструирование бурового оборудования. – М.: Недра, 1985.

5. Копей Б.В. Розрахунок, монтаж і експлуатація бурового обладнання. ІФДТУНГ, 2001.

6. Костриба І.В. Основи конструювання нафтогазового обладнання: Навч. Посібник. – Івано-Франківськ: Факел, 2007.

7. Лівак І.Д. Розрахунок інженерних конструкцій. Конспект лекції / Для студентів спеціальності «Обладнання нафтових і газових промислів» – Івано-Франківськ, 2006.

8. Палашкин Е.А. Справочник механика по глубокому бурению. – М.: Недра, 1981.

9. Элияшевский Н.В. Типовые задачи и расчеты в бурении – М.: Недра, 1974.

2015-06-05

2015-06-05 304

304