3.1 Описание конструкции и расчет станочного приспособления

В качестве станочного приспособления на операции 005 Токарная с ЧПУ применяется трех кулачковый самоцентрирующийся, рычажно-клиновой патрон с гидравлическим приводом. Такие патроны в основном применяются в среднесерийном и крупносерийном типах производства для закрепления деталей обрабатываемых на различных токарных и револьверных станках. При переналадке таких патронов необходимо устанавливать и закреплять накладные кулачки на требуемый размер обрабатываемой детали.

Установка кулачков патрона на требуемый размер обрабатываемых деталей производится вращением винта 12, на конце которого имеется зубчатое колесо 14, находящееся в зацеплении с плоским центральным зубчатым колесом 15. При вращении зубчатое колесо 15 через зубчатые колеса 14 поворачивает остальные винты 12, которые перемещают все кулачки в положение, соответствующее размеру обрабатываемой детали.

При зажиме деталей по внутреннему диаметру необходимо переставить в пазах патрона кулачки 13, повернув их на 180°.

Гидропривод закрепляется на фланце, установленном на заднем конце шпинделя станка, состоит из гидроцилиндра в котором размещается поршень со штоком, крышки в отверстие которой запрессован хвостовик, и невращаящейся маслораспределительной муфты.

Закрепление осуществляется от распределительного крана масло под давлением по трубопроводу подводится к штуцеру, затем, пройдя по каналам в хвостовике, крышке и гидроцилиндре, поступает в штоковую полость и перемещает поршень со штоком. При этом шток через тягу и винт перемещает втулку в корпусе вниз. В корпусе патрона на осях установлены три рычага с отношением плеч 3:1. На концах рычагов подвижно установлены сухари, которые входят в пазы втулки и в пазы основания кулачков. При движении вниз втулка поворачивает на осях рычаги, короткие плечи которых перемещают кулачки к центру, и деталь зажимается.

После обработки детали распределительный кран переключается, масло под давлением подводится ко 2 штуцеру и, пройдя по каналу в хвостовике, поступает в бесштоковую полость гидроцилиндра и перемещает поршень со штоком вверх. При этом шток через тягу перемещает втулку с вертикальными плечами рычагов вверх, а горизонтальные плечи этих рычагов разводят кулачки, и деталь разжимается.

Расчет зажимного механизма производим по методике изложенной в литературе [ ]

Рассчитываем суммарную силу зажима в кулачковых патронах и осевой силы на штоке механизированного привода производим по формуле

, (74)

, (74)

где K – коэффициент запаса;

– сила создающая на обрабатываемой детали крутящий момент;

– сила создающая на обрабатываемой детали крутящий момент;

– радиус обрабатываемой части детали;

– радиус обрабатываемой части детали;

f – коэффициент трения между рабочей поверхностью кулачков и обрабатываемой деталью;

R – радиус зажатой кулачками детали.

Определяем силу создающую на обрабатываемой детали крутящий момент по формуле

, (75)

, (75)

где  – сила резания, зависящая от метода обработки, режущего и обрабатываемого материала;

– сила резания, зависящая от метода обработки, режущего и обрабатываемого материала;

t – глубина резания, мм;

–подача, мм /об;

–подача, мм /об;

V – скорость резания, м/мин;

– коэффициент резания;

– коэффициент резания;

x, y, n – показатели степени.

Н

Н

Н

Н

Силу Q на штоке механизированного привода для рычажных кулачковых патронов определяют в зависимости от требуемой силы зажима обрабатываемой детали по формуле

, (76)

, (76)

где  –

–

– вылет кулачка от середины его опоры в пазу патрона до центра приложения силы зажима W;

– вылет кулачка от середины его опоры в пазу патрона до центра приложения силы зажима W;

– коэффициент трения между направляющей поверхностью кулачка и пазом корпуса патрона;

– коэффициент трения между направляющей поверхностью кулачка и пазом корпуса патрона;

– длина направляющей части кулачка, соприкасающаяся с пазом корпуса патрона;

– длина направляющей части кулачка, соприкасающаяся с пазом корпуса патрона;

–угол наклона пазов скользящей втулки для клиновой пары патрона;

–угол наклона пазов скользящей втулки для клиновой пары патрона;

–угол трения наклонной поверхности клиновой пары патрона.

–угол трения наклонной поверхности клиновой пары патрона.

Н

Н

Определяем диаметр поршня гидроцилиндра по формуле

, (77)

, (77)

где p – давление создаваемое в гидросистеме;

– КПД гидроцилиндра.

– КПД гидроцилиндра.

мм.

мм.

Принимаем поршень гидроцилиндра по ГОСТ 6540-68 равный ∅63 мм.

3.2 Описание конструкции и расчет режущего инструмента

На операции 010 Сверлильная с ЧПУ, переход 6 Сверлить 10 отверстий, выдерживая размеры 8, 9 в качестве режущего инструмента применяется спиральное сверло с коническим хвостовиком.

Сверло имеет достаточно сложную конструкцию и характеризуется диаметром и длиной сверла, шириной и высотой ленточки, диаметром спинки, центральным углом канавки и шириной пера, толщиной сердцевины.

Оно состоит из рабочей и присоединительной части.

Рабочая часть сверла изготавливается из различных марок быстрорежущих сталей и твердых сплавов, выбор которых, а так же геометрических параметров зависит от условий работы и обрабатываемого материала.

Присоединительная часть (хвостовик) изготавливается из сталей 45 или 45Х и приваривается к рабочей части.

Расчет всех параметров и размеров производим по методике изложенной в литературе [ ].

Производим расчет заднего угла по формуле

, (78)

, (78)

где  - задний угол табличный;

- задний угол табличный;

d – диаметр сверла.

Производим расчет угла наклона винтовой канавки по формуле

, (79)

, (79)

где  - угол наклона винтовой канавки табличный

- угол наклона винтовой канавки табличный

производим расчет диаметра сверла по формуле

, (80)

, (80)

где  – диаметр отверстия;

– диаметр отверстия;

– верхнее отклонение отверстия;

– верхнее отклонение отверстия;

– допуск отверстия.

– допуск отверстия.

мм

мм

Выбранное значение анализируем с точки зрения на разбивку по формуле

, (81)

, (81)

0,0317>0,0248

Производим расчет износа сверла по формуле

, (82)

, (82)

где  - нижнее отклонение диаметра отверстия.

- нижнее отклонение диаметра отверстия.

0,398>0,013

Определяем ширину ленточки сверла по формуле

, (83)

, (83)

мм

мм

Производим расчет высоты ленточки сверла по формуле

, (84)

, (84)

0,025*11,2=0,28 мм

Производим расчет диаметр спинки сверла по формуле

, (85)

, (85)

мм

мм

Принимаем центральный угол  .

.

Определяем ширину пера по формуле

, (86)

, (86)

мм

мм

Определяем толщину сердцевины сверла по формуле

, (87)

, (87)

мм

мм

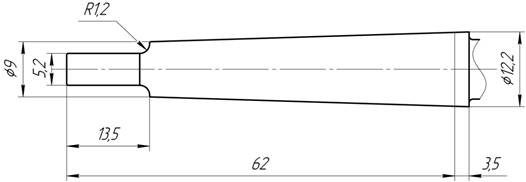

Определяем геометрические параметры хвостовика сверла по ГОСТ 25557-82. Рисунок конуса Морзе приведен ниже.

Рисунок 7 - Эскиз хвостовика

Определяем длину сверла по формуле

, (88)

, (88)

где  – длина отверстия с учетом резания и перебега;

– длина отверстия с учетом резания и перебега;

– запас для выхода стружки из отверстия;

– запас для выхода стружки из отверстия;

– длина кондукторной втулки;

– длина кондукторной втулки;

– длина стачивания;

– длина стачивания;

– длина стружечной канавки неполной глубины;

– длина стружечной канавки неполной глубины;

– длина шейки;

– длина шейки;

– длина хвостовика

– длина хвостовика

мм

мм

Определяем крутящий момент по формуле

, (89)

, (89)

где  – коэффициент, выбираемый по нормативам;

– коэффициент, выбираемый по нормативам;

и

и  – показатели степени;

– показатели степени;

– коэффициент, зависящий от обрабатываемого материала.

– коэффициент, зависящий от обрабатываемого материала.

КН*м

КН*м

Определяем осевую силу резания по формуле

, (90)

, (90)

где  – коэффициент, выбираемый по нормативам;

– коэффициент, выбираемый по нормативам;

и

и  – показатели степени.

– показатели степени.

Н

Н

Производим проверку сверла на прочность по формуле

, (91)

, (91)

где  – отношение толщины сердцевины к диаметру сверла;

– отношение толщины сердцевины к диаметру сверла;

– отношение ширины пера к диаметру сверла;

– отношение ширины пера к диаметру сверла;

МПа – предел прочности материала сверла на кручение;

МПа – предел прочности материала сверла на кручение;

– диаметр спинки сверла.

– диаметр спинки сверла.

1,1<3.4 КН*м

Производим проверку сверла на жесткость по формуле

, (92)

, (92)

где  – коэффициент, учитывающий завитость сверла;

– коэффициент, учитывающий завитость сверла;

– модуль упругости материала сверла;

– модуль упругости материала сверла;

– минимальный момент инерции сверла;

– минимальный момент инерции сверла;

– вылет сверла из шпинделя.

– вылет сверла из шпинделя.

1920<2674 Н.

3.3 Описание конструкции и расчет мерительного инструмента

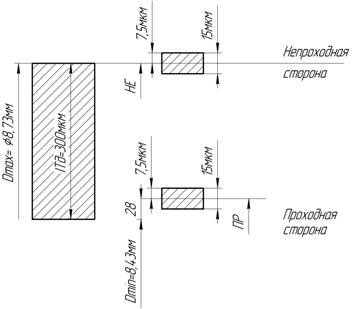

На операции 010 Сверлильная с ЧПУ, переход 5 Сверлить 2 отверстия К на проход, выдерживая размеры 12, 13 в качестве мерительного инструмента применяется двухсторонняя предельная калибр пробка.

Калибры для контроля гладких отверстий подразделяют на проходные (обозначают ПР) и непроходные (обозначают НЕ).

Гладкие калибры для контроля отверстий выполняют в форме цилиндров (прототип контролируемого отверстия), поэтому их называют пробками. Калибр пробка ПР отличается от НЕ значительно большей выстой цилиндра.

Расчет всех параметров и размеров производим по методике изложенной в литературе [ ].

Определяем наибольший размер проходной пробки по формуле

, (93)

, (93)

, (94)

, (94)

мм

мм

мм

мм

Определяем исполнительный размер проходной пробки

мм

мм

Определяем наибольший размер непроходной пробки по формуле

, (95)

, (95)

, (96)

, (96)

мм

мм

мм

мм

Определяем исполнительный размер непроходной пробки

мм

мм

Рисунок 8 - Схема расположения полей допусков калибра

2015-06-24

2015-06-24 948

948