Поверхностное пластическое деформирование (ППД) является эффективным средством повышения усталостной прочности, улучшения качества поверхности и износостойкости деталей различной формы и размеров.

Различают механические, пневматические, гидравлические и электромагнитные устройства для ППД.

Большинство деталей машин подвержено изгибу и кручению, при которых напряжения растут в направлении к поверхности. На поверхности расположены основные источники концентрации напряжений и разрушение деталей, как правило, начинается с поверхности. Поэтому особенно важно повышать прочность именно поверхностных и приповерхностных слоёв. Эффект поверхностного упрочнения складывается из собственно упрочнения поверхностного слоя и создания в нём остаточных сжимающих напряжений.

Основными видами поверхностного упрочнения являются:

- упрочнение роликом и шариком осуществляется свободно вращающимся роликом или шариком, приводимым в соприкосновение с обрабатываемой поверхностью детали под давлением;

- наклёп механической чеканкой осуществляют с помощью механического, пневматического и электромеханического приспособлений путём нанесения ударов по упрочивающей поверхности ударниками различной формы;

- центробежно-шариковый наклёп основан на использовании центробежной силы стальных шариков диаметром 7…12 мм, свободно перемещающихся в гнёздах специального приспособления, вращающегося со скорость 20…40 м/с над обрабатываемой поверхностью;

- раскатывание отверстий роликами заключается в проталкивании калибрующего инструмента с некоторым натягом через предварительно обработанное резанием или раскаткой отверстие;

- дорнование осуществляется за счёт очень большого пластического деформирования поверхностного слоя отверстия детали;

- дробеструйный наклёп осуществляют потоком дроби на пневматических или механических дробемётах для упрочнения деталей сложной формы любой твёрдости;

- алмазное выглаживание, когда деформирующим инструментом является кристалл алмаза, находящийся в специальной оправке, а выглаживатель монтируется в специальном приспособлении, установленном в резцедержателе токарного станка.

Например, при нанесении покрытий возникают различные дефекты (поры, микро- и макротрещины, включения), которые приводят к существенному снижению усталостной прочности деталей. ППД металлопокрытий восстанавливает сопротивление деталей усталости частично или полностью, а иногда обеспечивает его выше исходного уровня.

При помощи ППД можно устранять литейные дефекты деталей (раковины, поры), погрешности геометрической формы деталей, полученные на предшествующих технологических операциях, уменьшать шероховатость поверхностей.

Сущность метода упрочнения чеканкой заключается в том, что с помощью специального приспособления (электромеханического, механического или пневматического типа) наносят удар по упрочняемой поверхности.

|

Рис. 8.1. Принципиальная схема чеканки

В результате удара инструмента (ударника с бойками) изменяется качество поверхности и в поверхностном слое создают остаточные напряжения сжатия. Шероховатость поверхности обычно находится в пределах Ra = 10…40 мкм. Глубина наклёпа при чеканке достигает 35 мм. Твёрдость поверхности, обработанной чеканкой, на 30…50% выше твёрдости исходной заготовки.

Для достижения меньшей шероховатости поверхности после чеканки следует предусмотреть механическую обработку на глубину до 0,5 мм. Частота колебаний инструмента и частота вращения детали (перемещения пластин) должны быть согласованы так, чтобы наклёпанные участки перекрывали друг друга. При ультразвуковой чеканке боёк прижимают к детали силой 100…200 Н, он колеблется с частотой 20…25 кГц и с амплитудой 10…20 мкм.

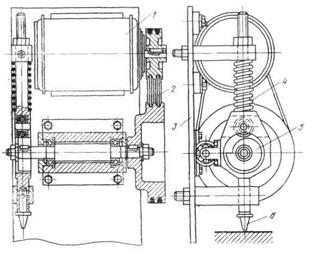

Одношпиндельное ударное приспособление, представленное на рис. 8.2, устанавливается на суппорте токарного станка. Приспособление выполнено в виде ударного механизма кулачкового типа с приводом от электродвигателя через кинематическую передачу. Частота ударов бойка сферического типа 700…1500 в минуту (регулируемая). Энергия удара составляет 5…75 Н·м, глубина упрочнённого слоя – 3…14 мм.

Твёрдость наклёпанной поверхности измеряют с помощью приборов Бринелля и Роквелла.

При определении твёрдости по Бринеллю стальной закалённый шарик под действием определённой нагрузки вдавливается в испытываемый металл и оставляет в металле отпечаток (лунку).

|

Твёрдость по Бринеллю (НВ) определяется величиной нагрузки на шарик (в кг), делённой на площадь отпечатка (в мм2).

Рис. 8.2. Чеканочное пружинно-кулачковое приспособление: 1 – двигатель; 2 – клиноремённая передача; 3 – корпус (рама); 4 – пружина; 5 – профильный плоский кулачок; 6 – боёк, перемещающийся в направляющих

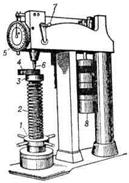

На рис. 8.3 показана схема прибора определения твёрдости по Роквеллу.

|

Рис. 8.3. Прибор для определения твёрдости материалов по методу Роквелла: 1 – маховик; 2 – подъёмный винт; 3 – столик; 4 – испытываемый образец; индикатор, показывающий число твёрдости; 6 – индикатор (стальной шарик или алмазный конус); 7 – рукоятка для освобождения груза 8, создающего усилие для вдавливания индентора в материал

При определении твёрдости по способу Роквелла в испытываемый металл вдавливают стальной закалённый шарик диаметром 1,58 мм под нагрузкой, равной 100 кг, или алмаз конической формы под нагрузкой, равной 150 кг. Твёрдость определяется глубиной образующейся лунки: чем больше глубина лунки, тем меньше твёрдость испытываемого металла. Твёрдость связана с тремя шкалами прибора Роквелла: шкала В – красного цвета для определения твёрдости при испытании шариком; шкала С – чёрного цвета для определения твёрдости при испытании алмазом (нагрузка равна 150 кг); шкала А – для испытания алмазом твёрдых сплавов при нагрузке равной 60 кг. Соответственно твёрдость обозначают HRB, HRC, HRA.

В ходе выполнения данной лабораторной работы необходимо выявить влияние времени обработки чеканкой на твёрдость поверхности детали.

2015-06-24

2015-06-24 364

364