Основными элементами продольных сортировочных лесотранспортеров являются: тяговое, приводное и натяжное устройства, а также эстакада с лесонакопителями. При автоматизированной сортировке продольные транспортеры оборудуют бревносбрасывателями и командными аппаратами, обеспечивающими автоматическое управление их работой.

Тяговые устройства. Тяговое устройство представляет собой цепь или стальной канат с закрепленными на них траверсами.

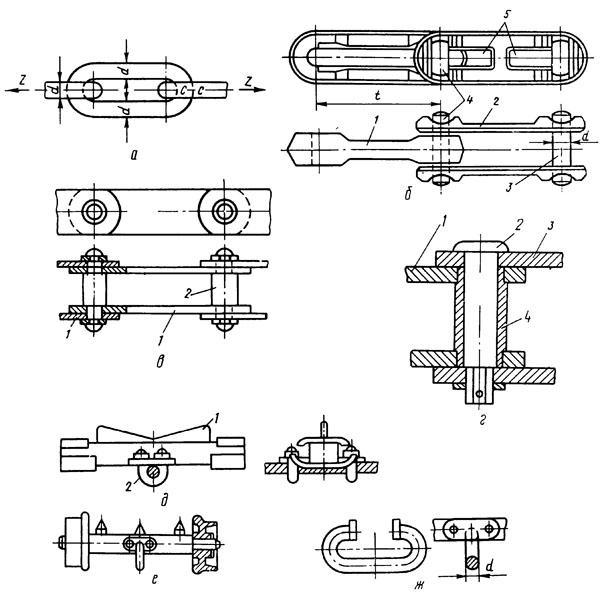

Цепи. Для тяговых устройств продольных транспортеров, применяют длиннозвенные калиброванные сварные цепи из. круглой стали (рис. 10.1, а) и тяговые разборные цепи (рис. 10.1,6). В отдельных случаях можно также использовать, пластинчато-штыревые (рис. 10.1, в) и пластинчато-втулочные (рис. 10.1, г) цепи. Пластинчатые цепи обычно применяют на поперечных транспортерах. Положительными качествами цепей являются: возможность передавать значительные тяговые усилия, большая гибкость и удобство крепления на них захватных устройств.

Рис. 10.1. Тяговые устройства лесотранспортеров:

а — длнннозвснная цепь из круглой стали; б — тяговая разборная цепь; в — пластинчатая штыревая цепь; г — пластинчатая втулочная цепь; д — траверса на ползушках; е — траверса на катках; ж — соединительное звено

Во время работы транспортера звенья цепи находятся под одновременным воздействием различных напряжений: прямолинейные части звена подвергаются растяжению и изгибу (при входе на звездочку), а криволинейные — изгибу, смятию в местах соприкосновения со смежными звеньями и растяжению в сечениях С—С (рис. 10.1, а).

Недостатком цепей из круглой стали является интенсивный износ звеньев в местах их соприкасания. Вследствие этого-уменьшается прочность звеньев и увеличивается их шаг. Это нарушает нормальное зацепление между звеньями и ведущей звездочкой и вызывает неравномерность движения цепи, что особенно нежелательно при автоматизированной сортировке..

Тяговые разборные цепи состоят (рис. 10.1, б) из внутренних 1 и наружных 2 звеньев, соединенных шарнирно валиками 3 с удлиненными головками 4 по концам. Форма головок валиков и продольные прорези 5 на наружных звеньях позволяют легко разбирать и собирать цепь. Наибольшее применение получили тяговые разборные цепи с шагом звеньев d= 80 мм и диаметром валика d= 13 мм. Разборные цепи прочнее, легче и надежнее в эксплуатации, чем длиннозвенные калиброванные.. В связи с этим использование разборных цепей целесообразно,, особенно на лесотранспортерах с автоматизированной сортировкой.

Пластинчатые цепи (рис. 10.1, в) состоят из пластин 1, шарнирно соединенных между собой штырями 2. У пластинчатых втулочных цепей (рис. 10.1, г) на штырь 2 надевается втулка 4. Концы штыря закрепляют в наружных пластинах 3, а концы втулки — во внутренних пластинах 1. Пластинчатые цепи рассчитывают на разрыв пластин, срез штырей и удельноедавление в местах соприкосновения пластин со штырем, а втулочные на удельное давление во втулке.

Удельное давление в шарнирах втулочных цепей значительно меньше, чем у штыревых. Поэтому втулочные цепи более долговечны и длительное время сохраняют постоянными величину шага и расчетную скорость.

Канаты. Для продольных транспортеров применяют стальные прядевые канаты с органическим сердечником. Канаты рассчитывают только на растяжение.

На долговечность каната существенно влияет соотношение между диаметром шкива D и диаметром каната d, который его огибает. Для канатоведущих шкивов отношение D: d = 40.

Характерной особенностью канатов является их вытягиваемость, проявляющаяся в виде остаточных и упругих деформаций. Для устранения остаточных деформаций целесообразна предварительная вытяжка каната до монтажа тягового устройства. Захватные приспособления (траверсы) являются элементами тягового устройства цепных и канатных лесотранспортеров. Их закрепляют на цепи (или канате) на равных расстояниях друг от друга, и они служат опорами, на которые укладывают транспортируемые лесоматериалы. Конструкция траверс должна обеспечивать надежную фиксацию груза, его ориентацию относительно продольной оси транспортера,.: возможно меньшее сопротивление движению и удобство сбрдеки. При автоматизированной сортировке сброска бревен, опирающихся на траверсу одним концом или расположенных.между ними, будет неточна или же окажется невозможной. Для того чтобы все сортименты опирались только на траверсы, расстояние между ними должно быть несколько меньше половины длины самого короткого сортимента. Расстояние между траверсами принимается, обычно 0,8—1,6 м; у цепных транспортеров оно должно быть кратным двойному шагу звеньев.

Траверсы горизонтальных лесотранспортеров бывают гладкими (при ручной сброске) или имеют седлообразное ребро 1 (рис. 10.1, д), обеспечивающее ориентацию круглых лесоматериалов по оси лесотранспортера. Для наклонных участков лесотранспортеров применяют траверсы с шипами (рис. 10.1, е), препятствующими сползанию бревен под действием собственного веса.

По характеру движения траверсы бывают скользящие (.рис. 10.1, д) и на катках (рис. 10.1, е). Скользящие траверсы перемещаются по гладким, обычно деревянным направляющим; в качестве направляющих для траверс на катках приме-няют рельсы легких типов. Траверсы присоединяют к цепи из круглой стали соединительными звеньями (рис. 10.1, ж), а к тяговым разборным цепям валиками с выступающими наружу (за головки) нарезными концами. К канатам траверсы крепят.зажимными скобами 2 (рис. 10.1, д).

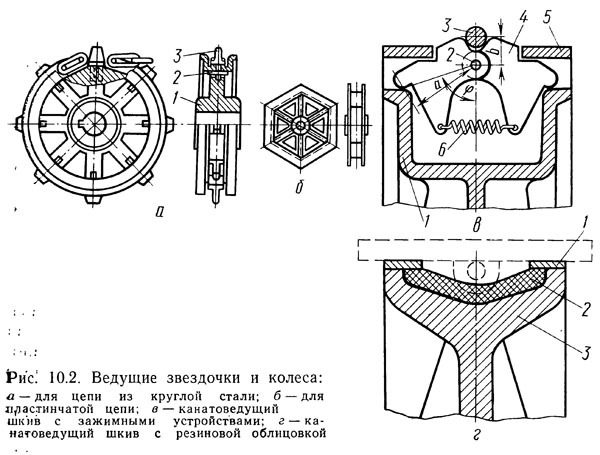

Приводные и натяжные устройства. Привод служит для передачи движения от двигателя к тяговому устройству транспортера. Он состоит из двигателя, редуктора и ведущей звездочки (для цепей) или канатоведущего шкива. Иногда для понижения частоты вращения в привод кроме редуктора вводят «открытую передачу. Приводное устройство устанавливают на бетонном основании в конце груженой ветви лесотранспортера.

Конструкция ведущих колес цепных лесотранспортеров зависит от типа цепи. Для длиннозвенных цепей из круглой стали применяют ведущие колеса с зубьями или с углублениями для звеньев цепи. Зубчатые звездочки бывают литыми или имеют вставные зубья (рис. 10.2, а). Вставные зубья 3 размещают в пазах корпуса 1 звездочки и закрепляют в них клиньями 2 или винтами. Преимущество звездочек со вставными зубьями заключается в возможности быстрой замены износившихся или поломанных зубьев и некоторого увеличения их шага установкой под основания прокладок нужной толщины, что позволяет согласовать шаг зубьев звездочки с увеличенным (вследствие износа в шарнирах) шагом цепи. Число зубьев звездочек бывает от шести до восьми. Для пластинчатых цепей применяют

многогранные звездочки без зубьев (рис. 10.2, б). Поперечному смещению цепи препятствуют реборды, размещаемые по обеим сторонам многогранной звездочки. Звездочки этого типа имеют 6—10 граней.

Для канатных лесотранспортеров применяют канатоведущие шкивы с зажимными устройствами (рис. 10.2, в) и с резиновой футеровкой (рис. 10.2, г). Зажимное устройство (рис. 10.2, в) состоит из двух кулачков 4, сидящих на оси 2. Кулачки размещены в пазах обода шкива 1, опираясь хвостовиками на борта пазов. Канат 3, огибающий шкив, размещается между захватами кулачков. Под действием радиального давления каната кулачки опускаются, поворачиваясь вокруг оси 2, и зажимают канат. По мере удаления от точки набегания тягового устройства на шкив радиальное давление каната уменьшается, вследствие чего захваты под действием соединяющей их пружины 6 раскрываются, освобождая канат. В нижнем положении кулачки удерживаются от выпадания дугообразными накладками 5. Зажим каната кулачками резко увеличивает его сцепление со шкивом, что позволяет передавать значительные тяговые усилия при малом угле обхвата шкива. Однако для получения значительного окружного усилия поперечное сжатие каната кулачками становится настолько большим, что происходит деформация его прядей, а величина контактных напряжений между кулачками и наружными проволоками каната переходит за допустимый предел. Отрицательное влияние на состояние каната оказывают также его пробуксовки между кулачками, возникающие, когда сопротивление движению тягового устройства превышает расчетные значения, а также вследствие неравномерного проседания кулачков по окружности шкива, из-за чего канат быстро изнашивается.

Значительно лучшие условия эксплуатации каната создаются при использовании шкивов с резиновой футеровкой 2, накладываемой на желобчатый обод шкива 3 (рис. 10.2, г). Резиновую футеровку можно изготавливать из протектора изношенных покрышек грузовых автомобилей. Для закрепления футеровки на ободе служат накладки 1.

Диаметр шкива DmK рекомендуется принимать £>Шк>40^к, где dK — диаметр каната. Величина окружного усилия, развиваемого шкивом с резиновой футеровкой, достаточна для привода канатных лесотранспортеров длиной до 300 м. Для нормальной работы канатоведущих шкивов обоих типов монтажное натяжение тягового устройства должно быть не меньше рассчитанного в соответствии с условиями работы (см. с. 213).

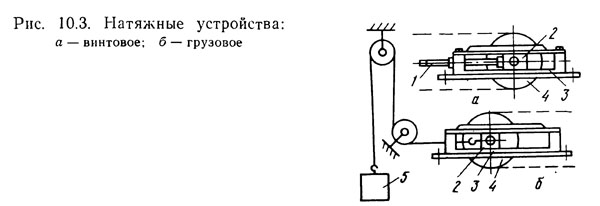

Натяжные приспособления предназначены для сообщения тяговому устройству предварительного (монтажного) натяжения, которое необходимо для его плавного хода, создания нужной силы трения между тяговым устройством и ведущим шкивом (канатные лесотранспортеры) и устранения чрезмерного провисания тягового устройства между опорами. На тяжные устройства обычно размещаются около направляющей звездочки (или шкива).

Предварительное натяжение тягового устройства лесотранс-портера достигается увеличением межосевого расстояния между ведущим и направляющим колесами при помощи винтовых или грузовых натяжных устройств. Диаметр ведомого колеса DK принимают £)К>3(МЦ, где dц — диаметр цепной стали.

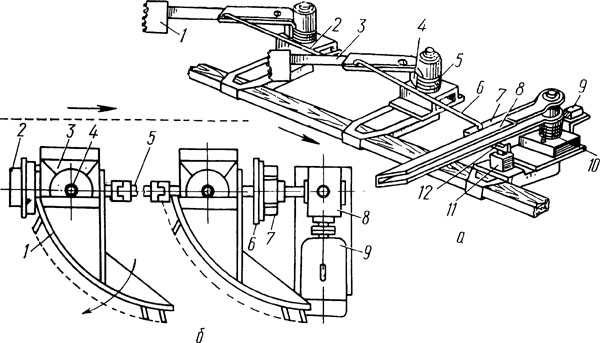

В винтовом натяжном устройстве цепного лесотранспортера (рис. 10.3, а) концы оси направляющей звездочки 4 опираются на ползуны 2, которые при вращении винтов 1 перемещаются по направляющим 3. Устройство просто и компактно, но имеет малый ход и требует систематического наблюдения, так как по мере износа звеньев у цепей или вытягивания канатов монтажное натяжение снижается. Грузовые натяжные устройства (рис. 10.3, б) более громоздки, но автоматически поддерживают постоянное монтажное натяжение при помощи груза 5. Остальные обозначения те же, что и на рис. 10.3, а. Величину хода натяжного устройства канатных лесотранспортеров принимают равной 1 —1,5% их длины. У цепных лесотранспортеров ход натяжного устройства должен быть таким, чтобы после установки направляющего колеса в исходное положение можно было удалить четное число звеньев цепи.

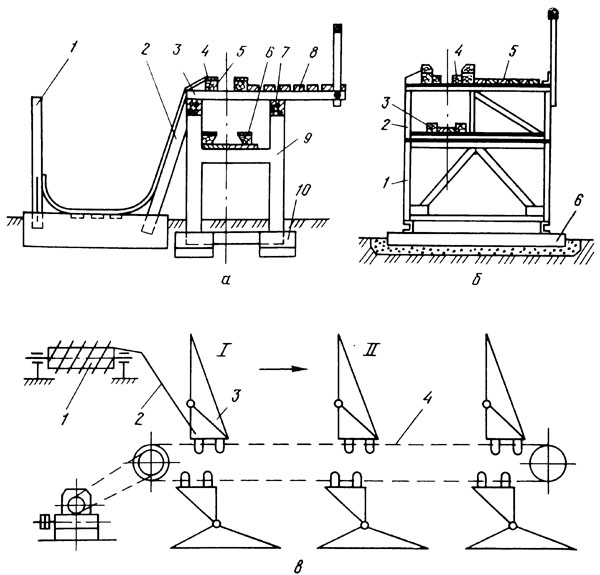

Эстакады. Эстакады современных лесотранспортеров выполняют на железобетонных опорах, на деревянных стойках с железобетонным фундаментом, а также на блочном бесфунда-ментном основании. Железобетонные опоры 9 (рис. 10.4, а), расположенные друг от друга на расстоянии около 6 м, устанавливают на железобетонные фундаментные подушки 10. Пролеты между опорами перекрывают железобетонными соединительными балками 7, на которые укладывают деревянные поперечины 3. Траверсы тягового устройства перемещаются по верхним 5 и нижним 6 направляющим брусьям. Для скользящих траверс направляющие брусья обычно покрывают строгаными березовыми досками 4, благодаря чему снижается износ траверс. На консольной части поперечин 3, устраивают настил 8 для прохода рабочих, а со стороны сброски располагают лесонакопители, в которых между покатами 2 и стойками 1 формируют пачки бревен, сброшенных с лесотранспортера.

Весьма перспективны эстакады, смонтированные из блочных бесфундаментных секций заводского изготовления. Секция (рис. 10.4, б) представляет собой пространственную конструкцию, состоящую из двух блоков: рамной опоры 1 и пролетного строения 2. Блок 2 имеет посадочные места для размещения и крепления нижних 3 и верхних 4 направляющих брусьев, настила 5 и других деревянных деталей верхнего строения транспортера. Блоки секций и сами секции соединены между собой болтами. Секции устанавливают на деревянные или бетонные брусья 5, несколько заглубленные в слой дренирующего грунта (песка). Заводское изготовление секций и возможность полной механизации строительства эстакады приводит к резкому снижению капитальных затрат на строительство и сокращает его сроки.

Высоту эстакады сортировочных лесотранспортеров обычно принимают 2—2,5 м. При выкатке бревен из воды лесотранс-портер имеет наклонный участок, угол подъема которого не должен превышать 25° во избежание сползания бревен под действием собственного веса.

Лесонакопители. Лесонакопители представяют собой емкости, по которым рассортировываются бревна, сбрасываемые с лесотранспортера. Вместимость лесонакопителей должна соответствовать грузоподъемности погрузочно-штабелевочного механизма. Лесонакопители располагают вдоль лесотранспортера с одной или с обеих его сторон. Двустороннее расположение лесонакопителей позволяет почти вдвое уменьшить длину лесотранспортера, но требует применения бревносбрасывателей, способных производить сброску на обе его стороны.

Конструкция лесонакопителей должна обеспечивать полную их загрузку без применения ручного труда на исправление перекосов бревен, выравнивание их торцов и поперечную перекатку. Перекосы бревен и разброс торцов возникают главным образом в результате забегания вперед комлевого конца бревна при скатывании его по покатам. Такой характер заполнения наблюдается у лесонакопителей с неподвижными стойками (рис. 10.4,а). По мере загрузки лесонакопителя и уменьшения проката бревен по покатам разброс их торцов и перекосы уменьшаются. Установлено, что если расстояние проката бревен по покатам не превышает 1 м, то разброс торцов находится в допустимых пределах (±0,2 м). Однако при такой длине покатов вместимость лесонакопителя окажется слишком малой. Очевидно, что оптимальным решением будет сочетание требуемой вместимости с сохранением стабильно небольшой длины проката бревен по покатам. Конструкция лесонакопителя, удовлетворяющего этим условиям (разработанная ЦНИИЛесосплава), изображена на рис. 10.4, в. Лесонакопиг тель представляет собой двухцепной поперечный транспортер 4 со складывающимися стойками 3, шарнирно закрепленными на цепях. Бревна, сброшенные с лесотранспортера, попадают на винтовой рольганг 1, где выравниваются передними торцами по ограничительному щиту и, одновременно смещаясь в поперечном направлении, сваливаются в емкость, образованную покатами 2 и стойками. По мере заполнения емкости транспортер периодически включается и стойки отодвигаются от покатов в направлении, указанном стрелкой. При этом емкость увеличивается, бревна оседают, а длина поката сохраняет свою первоначальную небольшую величину. Заполнение данной емкости заканчивается, когда стойки переходят из положения 1 в положение II и пачка располагается между двумя парами стоек. Начинается заполнение новой емкости, а готовую пачку может забирать кран. Конструкция стоек позволяет им свободно проходить под транспортером. Недостатками такого лесонакопителя являются сложность и относительно высокая стоимость.

Рис. 10.4. Эстакады и накопители лесотранспортеров:

а — эстакада на железобетонных опорах; б — блочная конструкция секции эстакады; в — лесонакопитель с передвижными стойками

Для выравнивания торцов бревен у лесонакопителей с неподвижными стойками нередко применяют устройство, состоящее из двух наклонных стенок, расположенных по бокам лесо-накопителя в верхней части. Бревна при скатывании по пока-там скользят своими забежавшими концами по наклонной стенке, происходит продольное их смещение и выравнивание торцов.

Порядок расположения лесонакопителей вдоль лесотранс-портера должен быть согласован с размещением на складе цехов переработки и процентным соотношением поступающих на лесотранспортер сортиментов. Обычно такие цеха, как лесопильный и шпалорезный, располагают в конце лесотранспор-тера. Здесь же поэтому должны находиться лесонакопители для пиловочника и шпальных кряжей. Лесонакопители для сортиментов, не подлежащих переработке на нижнем складе, следует размещать вдоль лесотранспортера в такой последовательности, при которой суммарная грузовая работа штабелевоч-ного механизма (крана) и самого лесотранспортера окажется минимальной. Для этой цели в средней части лесотранспортера должны располагаться лесонакопители наиболее часто встречающихся сортиментов, а от середины к его концам следует располагать лесонакопители для сортиментов в порядке убывания их объемного выхода. Если же лесотранспортер обслуживают два крана, работающие на общем крановом пути, то данный порядок расположения лесонакопителей сохраняется. Однако поскольку каждый кран обслуживает свою зону (примерно половину длины лесотранспортера), то в средней части лесотранспортера и по его концам должны располагаться лесонакопители для редко встречающихся сортиментов, а в средней части каждой зоны следует размещать лесонакопители сортиментов с наибольшим объемным выходом. Более подробно вопрос о выборе рационального расположения лесонакопителей вдоль лесотранспортера рассмотрен в работе [49, с. 168—172].

Бревносбрасыватели. При автоматизированной сортировке сброска бревен осуществляется бревносбрасывателями, размещаемыми вдоль лесотранспортера против накопителей. Устройство сбрасывателей должно отвечать следующим основным требованиям: высокая точность сброски, определяемая разбросом торцов бревен, сброшенных в лесонакопитель; возможность сброски бревен, различных по диаметру и длине; минимальные разрывы между торцами бревен, поступающих по транспортеру; минимальное усилие сброски без резких динамических нагрузок на сбрасыватель; удобство монтажа и доступность к деталям; надежность работы независимо от сезона.

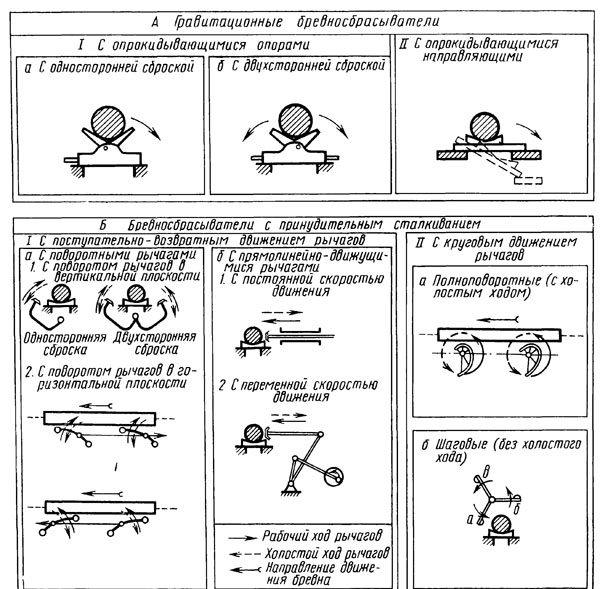

Классификация бревносбрасывателей. Бревносбрасыватели можно разделить на две основные группы. К первой группе относят гравитационные бревносбрасыватели, у которых в качестве движущей силы используется собственный вес бревна; ко второй — бревносбрасыватели с принуди-тельным сталкиванием бревен, состоящие из сбрасывающих рычагов и привода.

Бревносбрасыватели с принудительным сталкиванием могут иметь следующие типы приводов: индивидуальный в виде гидро-или пневмоцилиндра или же электродвигателя с редуктором; привод от цепи лесотранспортера; привод от сбрасываемого бревна, когда для сброски используется часть кинетической энергии поступательно движущегося бревна; привод смешанного типа, представляющий собой комбинацию индивидуального привода (обычно электромеханического) с приводом от сбрасываемого бревна. Привод смешанного типа более надежен и обеспечивает большую точность сброски, чем привод от сбрасываемого бревна, и в то же время экономичнее индивидуальных приводов, так как на сброску в основном расходуется кинетическая энергия бревна, а электродвигатель, выполняющий вспомогательные функции, может иметь небольшую мощность.

Конструкции и работа бревносбрасывателей весьма разнообразны. Классификация бревносбрасывателей по характеру их работы приведена на рис. 10.5.

Гравитационная сброска осуществляется при условиях, позволяющих бревну скатиться с лесотранспортера в поперечном направлении. Это достигается либо опрокидыванием тех опор, на которых лежит бревно (тип А-Ia, б), либо опусканием той секции направляющих, на которой в момент сброски находятся опоры, несущие сбрасываемое бревно (тип A-II). Гравитационные бревносбрасыватели типа А-I в свою очередь подразделяют на два типа: с односторонней сброской (тип А-Ia) и со сброской на обе стороны лесотранспортера (тип A-I6).

Бревносбрасыватели с принудительным сталкиванием (рычажные) в зависимости от характера движения рычагов делят на сбрасыватели с поступательно-возвратным и круговым движением рычагов. Бревносбрасыватели с поступательно-возвратным движением рычагов в свою очередь подразделяют на сбрасыватели с поворотными и прямолинейно движущимися рычагами. Поворотные рычаги располагают в вертикальной или горизонтальной плоскостях. Вертикальное расположение рычагов позволяет создать конструкцию бревносбрасывателя для односторонней и двусторонней сброски. Все другие конструкции рычажных бревносбрасывателей не пригодны для сброски на обе стороны лесотранспортера. Кроме того, сбрасыватели этого типа удобно применять для сброски круглых и пиленых лесоматериалов с рольгангов. Бревносбрасыватели с горизонтальным расположением рычагов различают в зависимости от направления рабочего хода рычагов по отношению к направлению движения бревна. У бревносбрасывателей, рычаги которых совершают рабочий ход в направлении движения транспортера, холостой ход рычагов осуществляется навстречу движению бревна. В этом случае во избежание встречи с рычагом необхо-димо подавать бревна со значительными разрывами между торцами, что ведет к снижению производительности лесотранспортера.

Бревносбрасыватели с прямолинейным движением рычагов редко используют на сортировке; обычно их применяют в цехах переработки. Они бывают с постоянной и переменной скоростью движения.

Рис. 10.5. Классификация бревносбрасывателей

Бревносбрасыватели с круговым движением рычагов подразделяют на полноповоротные и шаговые. Полноповоротные бревносбрасыватели выполняют рабочий цикл, совершая полный оборот. Первая половина оборота является рабочим ходом, вторая — холостым. Рабочим устройством полноповоротных бревносбрасывателей часто являются рычаги специального профиля. При поворачивании рычаги постепенно отжимают бревно в поперечном направлении до полной сброски, протекающей плавно. Холостой ход полноповоротных бревносбрасывателей (над тяговым устройством) совершается в направлении движе-ния транспортера, что обеспечивает небольшие разрывы между торцами бревен.

Отличительной особенностью шаговых бревносбрасывателей является то, что при сброске они совершают только рабочий ход. Они представляют собой группу рычагов, закрепленных на общей горизонтальной оси. Рычаги смещены относительно друг друга на одинаковый угол. При каждой сброске вал с рычагами поворачивается на этот угол. Например, рычаг а переходит в положение рычага б, а на место рычага а становится рычаг в и т. д. Таким образом, при каждом цикле сброски рычаги как бы шагают. Холостой ход при этом исключается. Недостатком шаговых сбрасывателей является их громоздкость, особенно при использовании для сброски бревен большого диаметра.

Гравитационные бревносбрасыватели. Сбрасыватели такого типа получили наиболее широкое применение. Их преимуществами являются: отсутствие привода, так как для сброски используется потенциальная энергия самого бревна; малое время сброски, в связи с чем снижается разброс торцов бревен; возможность подавать бревна на транспортер с минимальными разрывами между торцами, благодаря чему повышается производительность транспортера; плавная безударная сброска бревен.

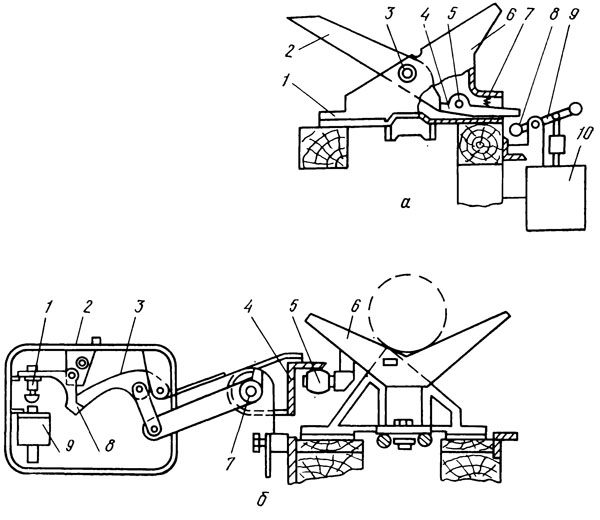

Бревносбрасыватель для односторонней сброски (рис. 10.6,

а) размещен на скользящей траверсе 1 и представляет собой седлообразную опору, состоящую из подвижной 2 и неподвижной 6 частей. Подвижная часть удерживается в транспортном положении защелкой 4, сидящей на оси 5. Против каждого накопителя по другую сторону лесотранспортера расположены ударные механизмы. При выходе бревна на место сброски включается электромагнит 10 ударного механизма, который поворачивает коромысло 9\ при этом штанга 8 ударяет по хвостовикам защелок тех опор, на которых находится сбрасываемое бревно. Вследствие этого подвижные части опор выводятся из зацепления с защелками и, поворачиваясь вокруг осей 3, опрокидываются под действием веса бревна, которое скатывается с лесотранспортера. Для возврата защелок служат пружины 7. Опрокинутые опоры устанавливаются в транспортное положение и входят в зацепление с защелками при помощи направляющих уголков. Гравитационные бревносбрасыватели подобного типа могут обеспечивать двустороннюю сброску. Для этой цели обе части седлообразной опоры делают опрокидывающимися и оборудуют своими защелками, а ударные механизмы располагают по обеим сторонам транспортера.

Применяют также гравитационные бревносбрасыватели (рис. 10.6, б), у которых механизм опрокидывания седлообразной опоры имеет другое конструктивное решение. Опора 6 шарнирно присоединена к кронштейну траверсы тягового устройства. Опрокидыванию опоры под действием веса бревна пре-пятствует горизонтальная полка уголка 4, о которую опирается ролик 5. Опорный уголок размещен вдоль всего транспортера со стороны, противоположной сброске. Он состоит из поворотных и неподвижных секций. Поворотные секции, сидящие на осях 7, расположены против лесонакопителей; неподвижные размещены между ними. Каждую поворотную секцию уголка удерживают от опрокидывания два запорных механизма 2. При выходе бревна на место сброски от следящей системы посту-пает команда к электромагнитам 9 запорных механизмов той поворотной секции, против которой оказалось бревно. Сердечники электромагнитов ударяют по бойкам 1\ рычаги 8 при этом поворачиваются и выходят из зацепления с защелками 3. В результате опоры опрокидываются и бревно скатывается по ним в лесонакопитель. Детали запорного механизма и секция опорного уголка после сброски возвращаются в исходное положение под действием собственного веса. Опрокинутые опоры устанавливаются в транспортное положение в начале транспортера отклоняющим устройством, которое заводит ролик 5 под опорный уголок. Недостатком рассмотренного сбрасывателя является увеличение сопротивления движению тягового устройства из-за дополнительных сил трения, возникающих между роликом и опорным уголком, а также между траверсами и направляющими от реакции опорного уголка.

Рис. 10.6. Схемы гравитационных бревносбрасывателей: а — с внутренним зацеплением; б — с внешней опорой

Рычажные бревносбрасыватели. При принудительной сброске рычажными сбрасывателями к бревну должно быть приложено усилие, обеспечивающее его поперечное перемещение и сброску с транспортера.

Процесс принудительной сброски рассмотрим на примере бревносбрасывателя БС-2М (рис. 10.7, а). Он состоит из двух рычагов 5, связанных тягой 2, и упора 8. Для лучшего сцепления с бревном на концах рычагов находятся зазубренные наконечники 1. Планка 7 соединена тягой 6 с ближним рычагом. Упор и планка свободно сидят на общей вертикальной оси. К планке шарнирно присоединена защелка 12, которая в исходном положении опирается на сердечник электромагнита 11. Бревна, не подлежащие сброске в данный штабель, проходят мимо, поворачивая только упор, возвращающийся в исходное положение пружиной 10. Если бревно должно быть сброшено, то при подходе его к упору включается электромагнит 11 и выталкивает сердечник. Вследствие этого защелка поднимается

и при повороте упора сцепляется с ним, увлекая за собой планку 7, которая через тягу 6 поворачивает оба рычага 3. Бревно сбрасывается. Холостой ход рычагов осуществляется пружинами 5. Во время рабочего хода кулачок, имеющийся на втулке планки 7, действует на конечный выключатель 9. Нормально закрытые контакты выключателя размыкаются и отключают электромагнит 11. При сброске бревен с седлообразных опор рычаги могут поворачиваться в вертикальной плоскости вокруг осей 4.

Рис. 10.7. Схемы рычажных бревносбрасывателей:

а — с приводом от сбрасываемого бревна; б — со смешанным приводом

Сброска бревна при активном участии упора происходит только в том случае, когда рычаги при встрече с бревном не врезаются в него, а скользят по его боковой поверхности в продолжении всего процесса сброски. Обычно же в момент встречи рычаги врезаются в бревно, создавая сопротивление его продольному перемещению. При этом бревно притормаживается, пробуксовывая по транспортеру. Часть кинетической энергии бревна, соответствующая снижению скорости его продольного перемещения, расходуется на поворот рычагов, их упругую деформацию и преодоление сопротивления сброски. В этом слу-чае упор обеспечивает только встречу рычагов с бревном и не играет активной роли при сброске. Бревносбрасыватели БС-2М способны сбрасывать бревна диаметром 0,1 -0,6 м и длиной 2,7ч-13 м с межторцовыми разрывами не менее 1 м.

На производстве хорошо зарекомендовали себя сегментные бревносбрасыватели, имеющие привод смешанного типа. Брев-носбрасыватель (рис. 10.7, б) состоит из двух рычагов 1 сегментной формы, сидящих на вертикальных валах 4, являющихся ведомыми валами конических редукторов 3. Боковая поверхность сегментов имеет заостренные ребра для лучшего сцепления с бревном. Конические редукторы взаимосвязаны карданным валом 5. Привод бревносбрасывателя включает в себя электродвигатель 9 мощностью 0,8 кВт и редуктор 8, выходной вал которого через кулачковую 7 и фрикционную 6 муфты соединен с редуктором ближнего сегмента. В момент, когда бревно выходит на место сброски, электродвигатель включается, поворачивает сегменты в направлении по стрелке и прижимает их к бревну с усилием, при котором заостренные ребра врезаются в его боковую поверхность. С этого момента на вращение сегментов, в основном, расходуется кинетическая энергия бревна, которое, продолжая двигаться поступательно (направление движения бревна показано стрелкой), одновременно отжимается сегментами в поперечном направлении и сбрасывается в лесо-накопитель. Перед завершением полного оборота срабатывает конечный выключатель 2, в результате чего происходит отключение и затормаживание электродвигателя. Рассмотренный бревносбрасыватель имеет марку ЛР-142, он может сбрасывать бревна диаметром 0,12—0,80 м и длиной 3—10 м при межтор-цовых разрывах 0,1 м.

Расчеты параметров рычажных бревносбрасывателей. Для полной сброски бревна с траверс необходимо, чтобы центр его тяжести переместился за ребро седлообразной опоры на расстояние, обеспечивающее сваливание под действием собственного веса бревна.

Системы управления работой бревносбрасывателей. Сортировка круглых лесоматериалов может быть: полной, при которой учитываются размерные и качественные признаки сортиментов; по размерным признакам — только по длинам, только по диаметрам или комплексно — по длинам и по диаметрам.

При сортировке по размерным признакам длина и диаметр бревен определяются датчиками длины и датчиками диаметра, которые обычно расположены непосредственно у мест сброски и автоматически обмеривают проходящие мимо них бревна. Команда на сброску подается также автоматически при совпадении результатов замера с размерами бревен, сбрасываемых в данный лесонакопитель. Поэтому сортировка по размерным признакам может осуществляться автоматически, без участий оператора.

При полной сортировке бревен появляется необходимость в определении качественных признаков. В настоящее время нет технических средств для автоматического определения породы и качества древесины. Качественные признаки определяет поэтому оператор, который на основе глазомерной оценки бревна дает заказ на сброску его в соответствующий лесонакопитель. Контроль за движением бревен и выдачу команды на сброску выполняет следящая система. Отсюда вывод, что полная сортировка бревен является полуавтоматической.

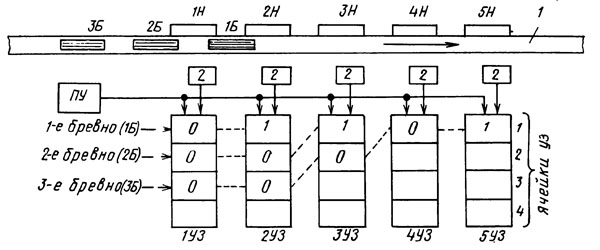

При полной сортировке бревен наиболее широкое применение получили счетные системы управления работой сбрасывателей. Особенность их устройства (рис. 10.9) заключается в том, что для каждого накопителя (1Н—5Н) имеется отдельное устройство запоминания (1УЗ—5УЗ) адресов бревен (1Б—ЗБ). Оператор с пульта управления ПУ вводит в УЗ адреса; при этом в УЗ, номер которого соответствует адресу, записывается условная единица, что соответствует команде — «сбросить», а во всех УЗ меньших номеров записывается нуль, что соответствует команде — «пропустить».

Рис. 10.9. Схема записи информации в ячейки счетной системы управления работой бревносбрасывателей

Допустим, что бревно 1Б, идущее по транспортеру 1 первым, должно быть сброшено в накопитель 2Н\ Тогда, в первых ячейках 2УЗ и 1УЗ записываются соответственно единица и нуль. Если бревно 2БУ идущее вторым, адресуется в накопитель ЗН, то единица будет записана в первой ячейке ЗУЗ, а во вторых ячейках 1УЗ и 2УЗ — нули. Для третьего бревна ЗБ, адресованного в 5Н, единица запишется в первой ячейке 5УЗ, а в очередных свободных ячейках УЗ предыдущих номеров — нули и т. д.

Бревна, проходя по транспортеру, воздействуют на датчики 2, расположенные около каждого места сброски. Происходит

опрос тех ячеек УЗ, в которых записана информация о данном бревне. Если в ячейке записана единица, то УЗ выдает исполнительную команду на сброску; при записи — нуль бревно пропускается дальше. Например, при проходе мимо датчиков бревна 1Б опрашиваются первые ячейки — 1УЗ и 2УЗ\ в соответствии с имеющейся в них записью бревно пропускается мимо /Я и сбрасывается в накопитель 2Н. Для бревна ЗБ опрашиваются третьи ячейки 1УЗ и 2УЗ, вторая ячейка ЗУЗ и первые ячейки 4УЗ и 5УЗ. Так как для этого бревна единица записана в ячейке 5УЗ, то оно беспрепятственно проходит мимо накопителей 1Н—4Н и сбрасывается в 5Н и т. д. Информация для каждого последующего бревна записывается в свободной ячейке очередного номера, а запись единиц в предыдущих ячейках стирается. Так как число ячеек в УЗ ограничено, то для непрерывной записи информации регистр запоминания выполнен круговым, благодаря чему после записи в последнюю ячейку информация опять записывается в первую. По данному принципу работает командный аппарат УУС-67А.

Применяют также командные аппараты, представляющие собой синхронно-следящие системы непрерывного действия. Особенность этих систем заключается в том, что информация о сортименте, поступающая в командный аппарат, перемещается в нем непрерывно, имея при этом не условное, а реальное движение. Информация вводится в командный аппарат в виде стальных шариков, магнитных полей весьма малого размера или отверстий, пробиваемых в бумажной ленте. Для перемещения информации используют диски, с которыми сцепляют стальные шарики; барабаны, на поверхность которых наносится магнитное поле, или бумажные ленты. Средства, перемещающие информацию, получают привод от сортировочного лесотранспортера. Благодаря этому информация перемещается синхронно со скоростью движения транспортера, копируя в определенном масштабе путь, проходимый бревном. Отношение пути, проходимого информацией, к пути, проходимому за это же время тяговым устройством транспортера, называется масштабом копирования.

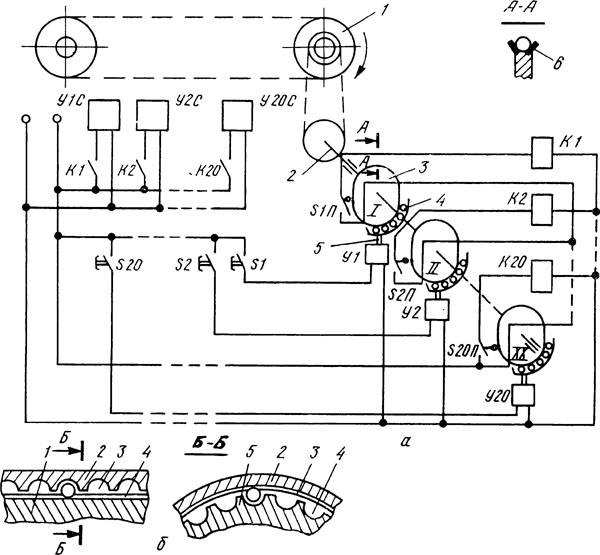

Из синхронно-следящих систем практическое применение получили командные аппараты механического типа, называемые обычно барабанами заказа. Барабан заказа с вводом информации в виде стальных шариков (рис. 10.10, а) состоит из дисков 3, жестко посаженных на вал 2. Благодаря тому, что вал 2 приводится во вращение от сортировочного лесотранспортера У, окружная скорость вращения дисков синхронна скорости движения тягового устройства лесотранспортера. На периферии каждого диска имеются пружинящие реборды 6 (разрез Л-Л), между которыми образуется кольцевой канал. Каждому диску придаются: магазин 4, представляющий собой канал, заполненный стальными шариками; толкатель 5, управляемый электромагнитом (У1—У 20) и путевой выключатель (5/77— S201J). Шарики в магазине опускаются под действием собственного веса, причем нижний шарик располагается против торца толкателя.

Оператор, находящийся в начале лесотранспортера (у пульта управления), назначает место сброски каждого бревна нажимом соответствующей кнопки (SI—S20) в тот момент, когда передний торец бревна пересекает начальную отметку (метка на лесотранспортере, от которой отмеряются расстояния до бревносбрасывателей). При нажиме, например, на кнопку S2 замыкается цепь электромагнита У2. В результате этого толкатель данного магнита забивает шарик между ребордами диска II. С этого момента шарик перемещается вместе с диском, копируя в определенном масштабе путь, проходимый бревном по лесотранспортеру. При выходе бревна на место сброски, шарик воздействует на выключатель S2I7, замыкающие контакты которого включают реле К2. Срабатывает электромагнит У2С сбрасывателя второго сортоместа, и бревно сбрасывается с лесотранспортера. Продолжая двигаться дальше, шарик попадает на съемник, извлекается им из реборд и опять скатывается в магазин. Устройство и принцип работы других дисков аналогичны. Различие состоит только в расположении путевых выключателей: у дисков, обслуживающих более удаленные сбрасыватели, выключатели соответственно смещаются в направлении движения шарика.

По такому принципу устроен барабан заказа АС-5, имеющий 20 дисков и способный, следовательно, обслуживать 20 бревносбрасывателей.

Рис. 10.10. Схемы командных аппаратов электромеханического типа: а — электрокинематическая дискового барабана заказа; б — разрезы барабана заказа с винтовым информационным каналом

Подобные барабаны заказа очень просты по конструкции, но имеют малый масштаб копирования М, не превышающий обычно 1: 100. Вследствие этого ошибки, возникающие при подаче или смещении шарика между ребордами, увеличиваются для транспортера в 1: М раз. Этот недостаток полностью устраняется у пазового барабана заказа с винтовым информационным каналом (рис. 10.10,6). Барабан заказа состоит из собственно барабана /, получающего привод от лесотранспортера и неподвижного корпуса 2, внутри которого барабан вращается. На внутренней поверхности корпуса протачивается винтовой паз 3, а на поверхности барабана — по его образующим, располагаются продольные пазы 4. Шарик, поданный в барабан, попадает в ячейку, образованную пересечением винтового и продольного пазов и при вращении барабана перемещается по винтовому пазу под воздействием гребня 5. Замена кольцевого информационного канала (который имеется у дисковых барабанов заказа типа АС-5) винтовым, позволяет увеличить масштаб копирования до 1: 10, что гарантирует высокую точность подачи команды на сброску. Винтовой паз разделен на секции по числу бревносбрасывателей, обслуживаемых барабаном заказа. Длина винтового паза у отдельной секции равна М/*, где — расстояние от начальной отметки транспортера до места сброски. Поэтому длина секции возрастает по мере удаления бревносбрасывателей от начала транспортера. Каждая секция имеет устройства для подачи шарика и удаления его из паза. В конце секции устанавливается путевой выключатель, на который воздействует шарик при выходе бревна на место сброски.

Технологические расчеты и выбор размеров тяговых устройств продольных транспортеров. При расчетах машин непрерывного транспорта определяются следующие основные параметры: производительность транспортера,необходимая скорость движения тягового устройства, длина транспортера, мощность двигателя и размеры тягового устройства (диаметр цепной стали или каната и т. д.), выбираемые по условиям прочности. От величины натяжения тягового устройства зависят его размеры. Для определения статического натяжения тягового устройства с учетом сопротивлений движению на всех участках применяют метод обхода по контуру. Сущность этого метода заключается в следующем. Контур тягового устройства разбивают на участки, граничные точки которых нумеруют. Нумерацию начинают от точки, в которой натяжение имеет наименьшую величину, расставляя номера последовательно по ходу движения транспортера. Последний номер ставят в точке набегания тягового устройства на ведущее колесо. После этого, начиная от точки 1, последовательно определяют натяжения во всех точках.

Конструкции продольных сортировочных лесотранспортеров.

На сортировке круглых лесоматериалов в основном применяют цепные лесотранспортеры. Применение канатных лесотранспортеров ограничено. В то же время они по сравнению с цепными имеют следующие преимущества: значительно меньший вес тягового устройства (при той же его прочности), что позволяет увеличивать длину лесотранспортера до 300 м; меньшую удельную стоимость (руб/пог.м) и отсутствие динамических усилий ZAин2, благодаря тому, что тяговое устройство получает привод от круглого (без зубцов или граней) канатоведущего шкива.

Недостатками канатных транспортеров являются: возможность пробуксовок тягового устройства по канатоведущему шкиву, вытягиваемость каната, а также сравнительно быстрый его износ при использовании канатоведущих шкивов с зажимными кулачками, в связи с чем их следует заменять канатоведущими шкивами с резиновой футеровкой (см. рис. 10.2, г). Следует отметить, что большинство применяемых на производ-стве канатных лесотранспортеров оборудованы канатоведущими шкивами с резиновой футеровкой.

Цепные лесотранспортеры ЛТ-86 и ТС-7 являются автоматизированными; они имеют длину секции 130 м, оборудованы гравитационными бревносбрасывателями односторонней сброски и командным аппаратом УУС-67 (см. рис. 10.9).

Лесотранспортер ЛТ-86 выпускается в двух исполнениях: первое — для бревен диаметром до 1 м и длиной 1,6—6,5 м со скоростью цепи 0,85 м/с и мощностью двигателя 30 кВт; второе— для бревен диаметром до 0,6 и длиной 4,0—7,5 м при скорости цепи около 1,3 м/с и мощностью двигателя 40 кВт. Он имеет тяговую разборную цепь (см. рис. 10.1, б) с гравитационными бревносбрасывателями, изображенными на рис. 10.6, а.

Лесотранспортер ТС-7 предназначен для сортировки бревен диаметром до 0,7 м и длиной 1,6—10 м при скорости цепи 0,65 м/с. Он имеет цепь из круглой стали (см. рис. 10.1, а) с гравитационными бревносбрасывателями (см. рис. 10.6, б); мощность двигателя 30 кВт.

Лесотранспортеры Б-22У-1 и ЛТ-44 длиной соответственно 120 и 130 м можно использовать на сортировке и транспортировании бревен. При автоматизированной сортировке на этих лесотранспортерах применяют рычажные бревносбрасыватели (см. рис. 10.7, а, б).

Лесотранспортер Б-22У-1 выпускается с цепью из круглой стали и может сортировать бревна диаметром до 0,9 м и длиной 2,7—10 м при скорости цепи около 0,7 м/с.

Лесотранспортер ЛТ-44 имеет тяговую разборную цепь, движущуюся со скоростью 0,7 или 0,8 м/с в зависимости от конструкции привода и может сортировать бревна диаметром до 1 м и длиной 2—10 м.

Канатный лесотранспортер ТТС-1 длиной 250 м предназначен для сортировки и транспортирования бревен диаметром до 1 м и длиной 4 — Юм при скорости каната 0,7 — 0,95 м/с. Лесотранспортер оборудован канатоведущим шкивом с кулачковыми канатозахватами (см. рис. 10.2, в).

Вдоль эстакад транспортеров всех типов прокладывают пешеходные мостики (см. рис. 10.4, а, б). У многосекционных транспортеров стыки секций размещены в закрытых будках, что создает благоприятные условия для обслуживания приводного устройства предыдущей секции и натяжного — последующей и защищает их от атмосферных осадков. Лесотранспортер, в зависимости от длины фронта сортировки или расстояния транспортирования, состоит из одной или нескольких секций.

На береговых складах иногда применяют секционные лесотранспортеры ЛТ-20. Отдельная секция представляет собой металлическую раму, на которой смонтированы приводное и натяжное устройства, цепь с траверсами и бревносбра-сыватель. Последний установлен в конце секции и состоит из двух шнеков, сидящих на горизонтальных валах. Когда бревно, подлежащее сброске на данной секции, оказывается над шнеками, включается их привод, они поворачиваются и, смещая бревно в поперечном направлении, сбрасывают его с транспортера. При изменении направления вращения шнеков бревно будет сбрасываться на другую сторону транспортера. Длина секции 6,8 м; скорость движения цепи 0,64 м/с; размер сортируемых бревен: длина 1,6—8 м, диаметр до 60 см; мощность двигателя привода 4 кВт.

При автоматизированной сортировке лесотранспортер обслуживают операторы — по одному на командный аппарат и рабочий, который наблюдает за работой и состоянием механизмов (приводные и натяжные устройства, бревносбрасыватели и др.) и систематически смазывает направляющие для скользящих траверс. При ручной сортировке каждые два-три лесонакопителя обслуживает один рабочий.

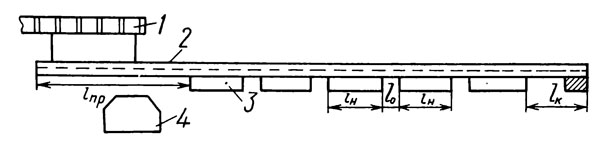

Рис. 10.12. Схема расположения на складе продольного сортировочного лесотранспортера

Продольный сортировочный лесотранспортер работает следующим образом (рис. 10.12). С приемного транспортера 1 раскряжевочной установки сортименты скатываются на сортировочный транспортер 2. В начале транспортера размещена кабина 4 оператора с пультом управления. Сортименты рассортировываются по лесонакопителям 3.

2015-06-24

2015-06-24 3810

3810